La eficiencia es una cuestión de perspectiva

Cuando los recursos son limitados, la eficiencia es un tema clave. A medida que los gobiernos de todo el mundo establecen objetivos a nivel energético, las empresas de fabricación y de procesamiento deben cumplir continuamente las indicaciones de las nuevas directivas, normas y reglamentos. Aunque la eficiencia es mucho más que un mal necesario, tiene un gran potencial para desarrollar una ventaja competitiva.

Los que se adapten más rápido sacarán el máximo partido, y los conocimientos que acaban de adquirir ayudarán a mejorar el rendimiento general de la empresa. La tecnología de los plásticos es uno de los tipos de procesamiento que utiliza una mayor cantidad de energía, y como tal se encuentra a la vanguardia de los esfuerzos para optimizar el consumo energético.

“Ser más eficiente”. Muy bien, ¿pero cómo?

El objetivo de mejorar la eficiencia plantea la cuestión de un punto de referencia: “¿Cuál es nuestra situación actual y sobre qué base mediremos nuestra eficiencia?”. Con el paso de los años, el consumo específico de energía, o SEC por sus siglas en inglés, se ha consolidado como el principal criterio para medir la eficiencia energética. Este valor es un índice que nos indica cuánta energía se ha consumido para conseguir unos resultados determinados. Antes de calcular el SEC, en primer lugar es necesario definir claramente los límites según los cuales se medirán el consumo y la producción.

Veamos como ejemplo una empresa que procesa 40 toneladas de material al año y utiliza 100 MWh de energía en el proceso. La relación de estos dos valores nos da lo que se conoce como el S-SEC, o consumo específico de energía in situ. Este es el consumo específico de energía para una planta, con las unidades físicas kWh/kg. En este ejemplo, el valor sería de 100.000 kWh/40.000 kg, o de 2,5 kWh/kg.

Comparación de la eficiencia de las máquinas

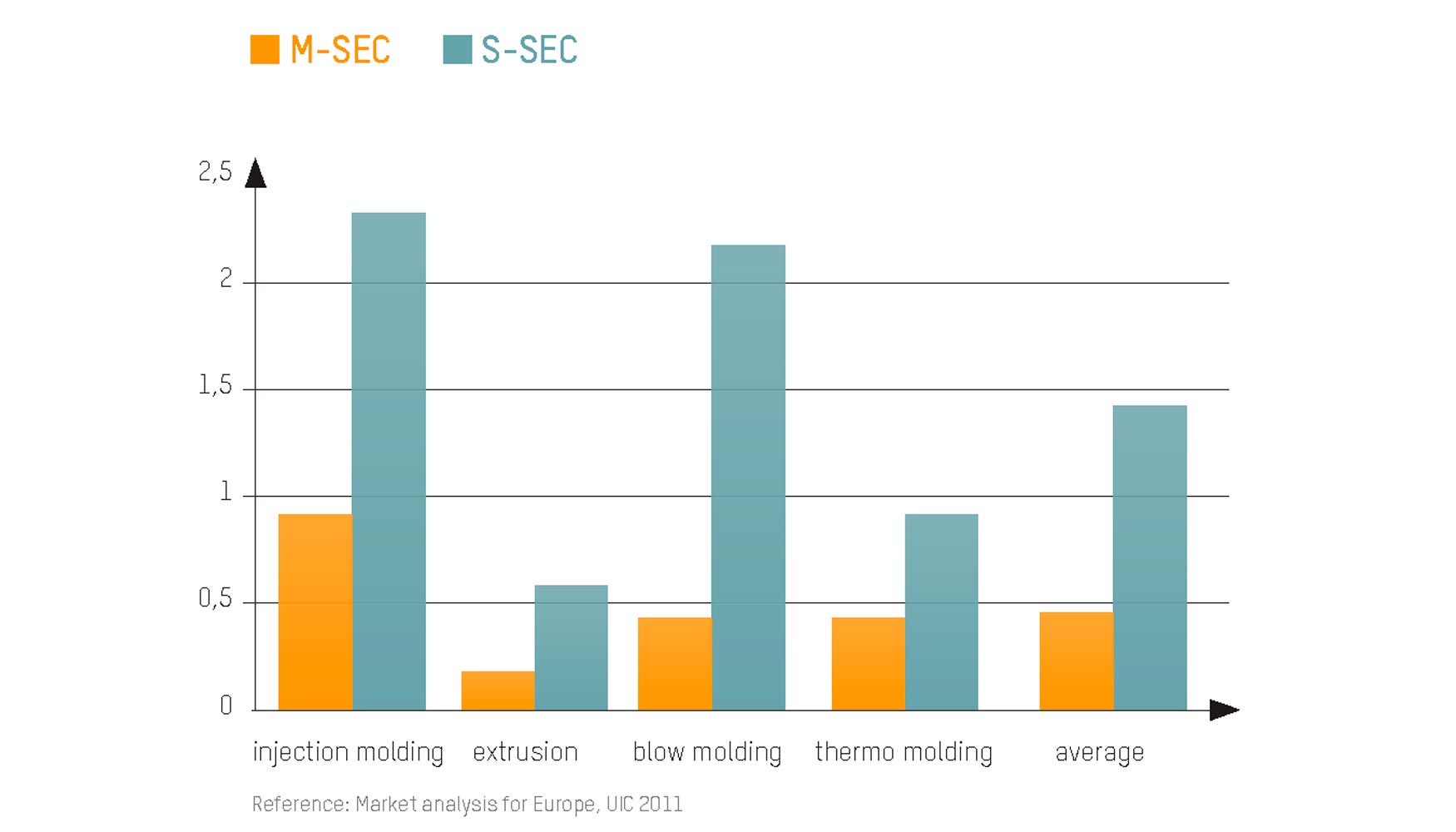

De manera similar, también podríamos medir el M-SEC, o consumo específico de energía según la máquina, para determinar el consumo de una máquina de procesamiento concreta. Este valor nos indica la eficiencia con que la máquina puede producir un producto determinado.

Cuando deba sustituirse una máquina, la comparación de los valores del M-SEC para los productos correspondientes puede ayudar a las empresas a tomar una decisión bien fundamentada. Algunos fabricantes de maquinaria incorporan herramientas de análisis energético en sus controles, que facilitan información acerca del consumo energético general y del consumo de cada una de las etapas de procesamiento.

Una mayor productividad aumenta la eficiencia

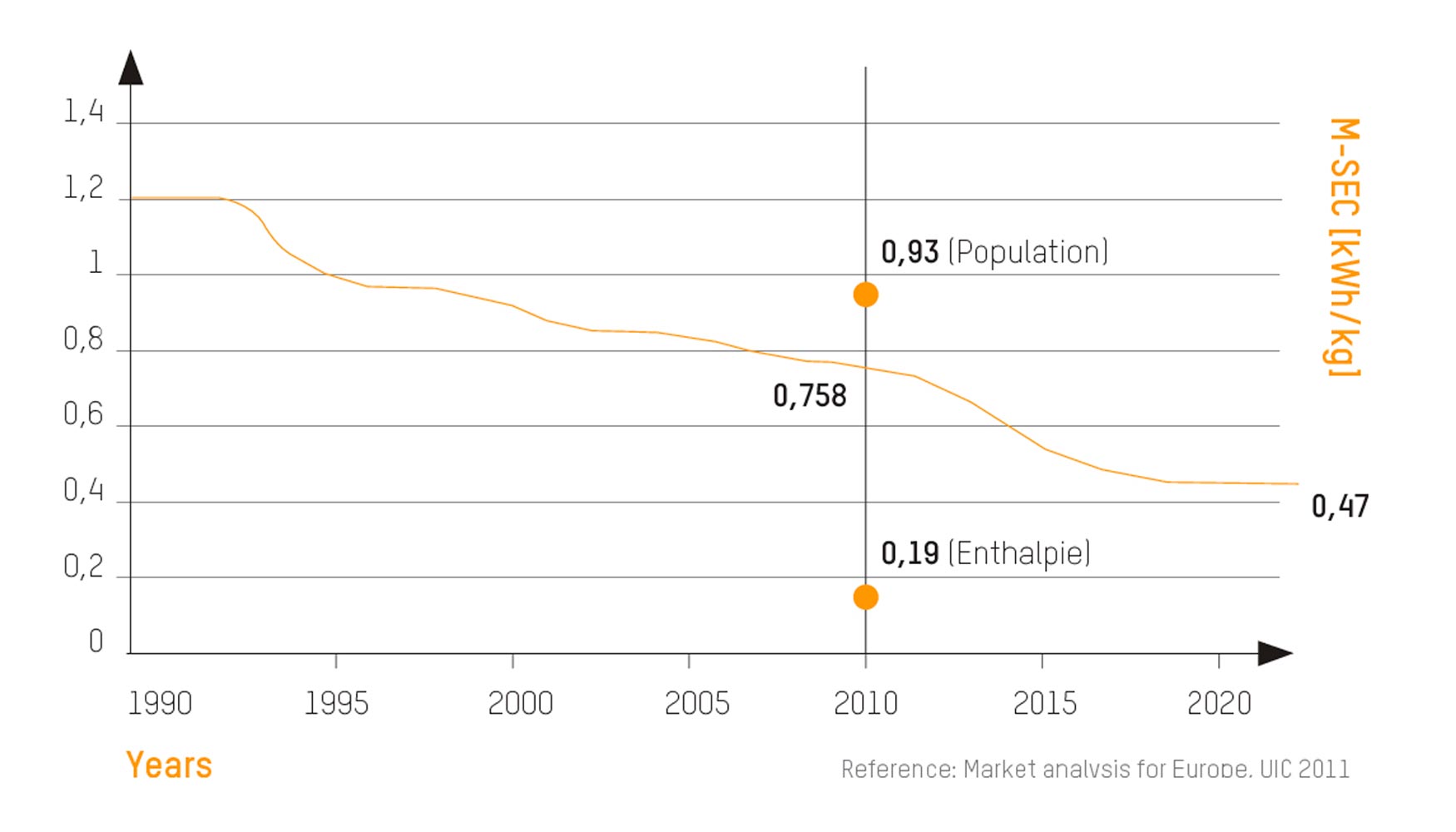

Aunque la eficiencia energética no siempre ha sido una prioridad en el desarrollo de las máquinas, su eficiencia no ha dejado de crecer a lo largo de los años. La demanda de una mayor productividad ha provocado la aparición de nuevos diseños y tecnologías para las máquinas, que son intrínsecamente más eficientes a nivel energético. Las actuales y modernas tecnologías, en especial en el ámbito del control de movimiento, seguirán mejorando la eficiencia durante los próximos años. Este desarrollo positivo es especialmente destacado cuando hablamos de procesos cíclicos como la inyección de plástico y el moldeo por soplado.

Los procesos cíclicos consumen una gran cantidad de energía y tienen un considerable potencial de ahorro si se utiliza la servotecnología. Cada vez más máquinas utilizan esta tecnología, por lo que no dejan de aprovecharse sus ventajas.

Para las empresas es relativamente sencillo hacerse una idea de cómo se desarrolla la eficiencia general de una planta con el paso del tiempo. Recopilando los datos totales de consumo energético a lo largo de varios años y comparándolos con los resultados obtenidos, la empresa puede detectar los cambios en el valor del S-SEC. No obstante, la cantidad de energía consumida por cada una de las máquinas y las distintas tecnologías de procesamiento pueden variar enormemente.

Los datos energéticos específicos para cada producto aportan claridad

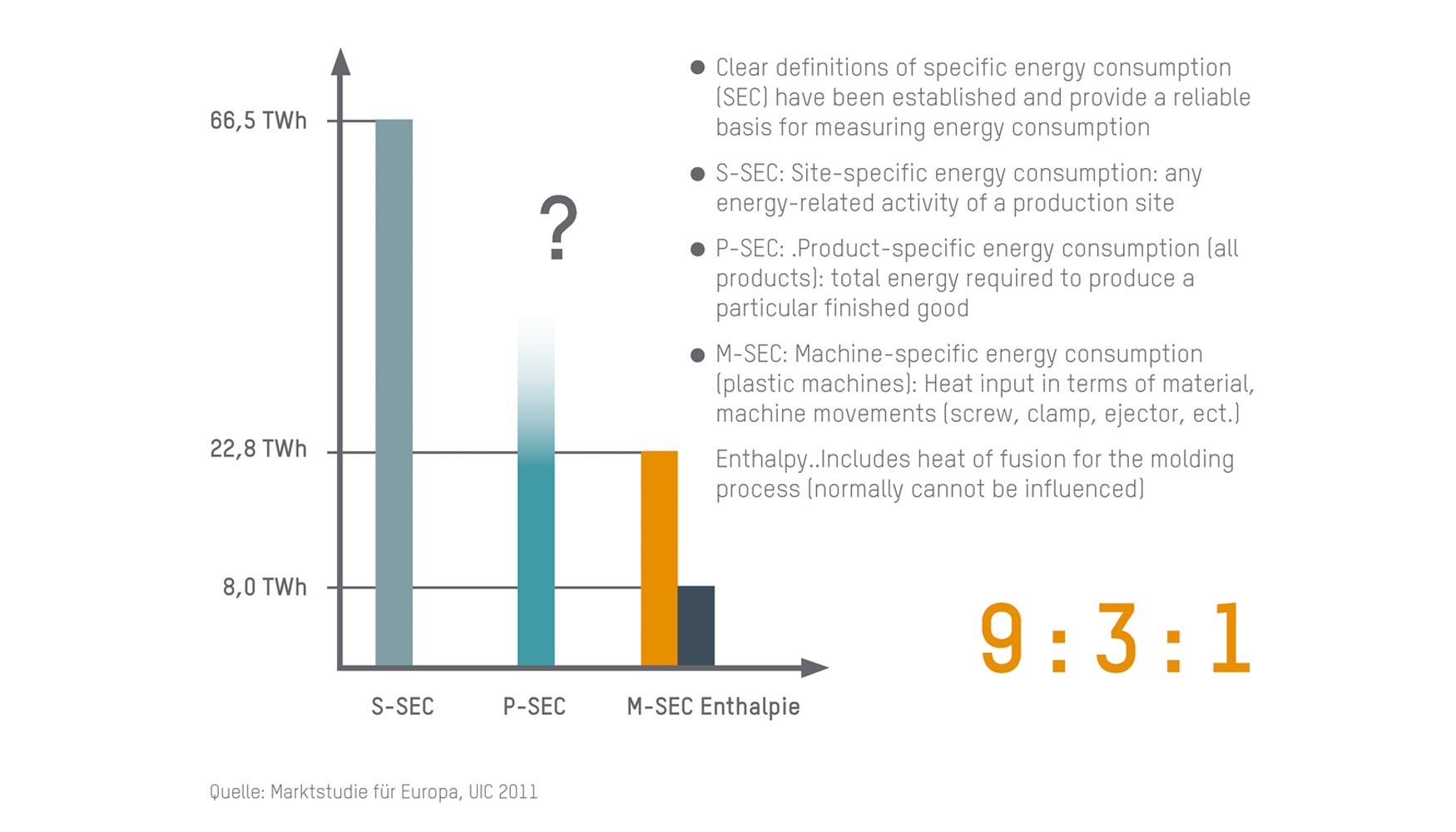

Independientemente del tipo de tecnología utilizada, en general el consumo energético puede estimarse usando la relación 9:3:1.

- El valor 1 representa la energía térmica que debe aplicarse al material para poder realizar el proceso de moldeo

- La energía que necesita la máquina en su conjunto, incluyendo la energía térmica, es aproximadamente 3 veces superior a este valor

- La energía que necesita toda la planta es aproximadamente 9 veces superior al valor de la energía térmica.

Por ejemplo, si teóricamente se gasta 1 kWh para moldear una pieza de plástico basándonos únicamente en la física, la empresa puede prever que gastará —y pagará — un total de 9 kWh (media europea para el año 2011, ponderada en función de la tecnología de procesamiento). El consumo energético total no está detallado, por lo que actualmente las empresas no pueden saber exactamente qué costes están asociados con un producto concreto.

Para llenar la enorme brecha existente entre el consumo de una planta y el de cada una de las máquinas, los datos deben recopilarse y analizarse para productos y procesos concretos (consumo específico de energía según producto/proceso, o P-SEC por sus siglas en inglés). El P-SEC ofrece información muy valiosa acerca del consumo específico de energía del producto, un aspecto necesario para optimizar los costes. Permite basar el análisis en el consumo relacionado con el proceso, excluyendo la energía consumida por la infraestructura del edificio, como por ejemplo iluminación, ventilación y aire acondicionado.

A qué se destina el dinero

El primer paso en un análisis es determinar cómo se utilizan los recursos y en qué se gasta el dinero. El objetivo es comprender las interrelaciones e identificar los orígenes del material de desecho. Solo entonces podrán desarrollarse medidas eficaces para hacer que los procesos sean más eficientes y económicos. Existen dos enfoques principales:

- Solución 1: Enfoque selectivo Se realiza un único análisis para tener una perspectiva de la situación actual. Se visualiza el flujo energético y se identifican oportunidades para mejorar la eficiencia. Basándose en este análisis se desarrolla una lista de medidas. Una vez aplicadas dichas medidas, se evalúan los resultados. Este enfoque es un buen primer paso de cara a conseguir una mayor eficiencia. También crea una mayor conciencia de las cuestiones relacionadas con la energía. No obstante, no utiliza ninguna herramienta para iniciar y mantener mejoras continuadas.

- Solución 2: Enfoque continuo Se evalúa todo el entorno de producción empezando por la máquina de producción, incluyendo las funciones centrales a las que accede el sistema de producción. Para hacer que el flujo energético sea más transparente, se instalan sensores para medir la temperatura, la presión y el volumen de flujo, y se registran los tiempos de conmutación. Un conocimiento detallado de los costes individuales y de las interrelaciones impulsa un proceso de mejora continua y de optimización de los procesos.

Para que una solución de seguimiento sea eficaz debe incluir estos aspectos:

- Análisis estructural del entorno de producción por parte de expertos en la materia, incluyendo la planificación preparatoria

- Una solución de sistema adaptable y sencilla, tanto en su instalación como en su uso

- Una herramienta de software configurable para poder evaluar los datos según las necesidades de cada usuario.

Mayor eficiencia y mejores resultados gracias a la gestión energética

En general, el potencial de ahorro que presenta la industria de procesamiento de plásticos es elevado. Las empresas que sepan aprovechar este potencial podrán obtener una ventaja económica sostenible. La clave para conseguirlo es analizar el sistema de producción en su totalidad. Un seguimiento continuo del flujo energético y de otros recursos ofrece la transparencia necesaria para gestionarlos de manera eficaz.

La introducción de la norma ISO 50001 probablemente obligará a algunas empresas a afrontar finalmente el tema de la gestión energética. Teniendo en cuenta el considerable potencial económico que supone, sin embargo, seguro que vale la pena adoptar un enfoque más proactivo y disfrutar de las ventajas sobre la competencia que implica estar a la vanguardia.

Aprol EnMon

El sistema Aprol EnMon de B&R ofrece una monitorización continua de la energía, ya sea como una unidad independiente o integrado directamente en un sistema de control de procesos. Aprol EnMon es una solución adaptable, lista para usar y que se integra fácilmente. Ofrece a los usuarios una asistencia amplia e intuitiva en la búsqueda de la optimización del consumo energético. Pese a los crecientes precios de la energía, sigue siendo posible reducir los costes unitarios conservando los recursos valiosos. La solución de B&R se puede implementar de forma fácil y eficaz tanto en máquinas independientes de tamaño reducido como en las plantas de procesamiento más extensas.

Otto Urbanek, asesor comercial. Foto: FotografieKatharinaWisata.

Después de graduarse en ingeniería mecánica en la Universidad de Viena, Otto Urbanek ejerció importantes cargos durante cerca de treinta años en algunas de las principales empresas fabricantes de maquinaria de plástico. En 2009 fundó su propia empresa de asesoría, basada en la fabricación de maquinaria y en el procesamiento de plásticos. En nombre de la Asociación europea de plásticos y fabricantes de maquinaria de caucho (Euromap), en 2011 Urbanek realizó un estudio a nivel europeo para establecer una evaluación exhaustiva del potencial de aumentar la eficiencia energética en el sector del procesamiento de plásticos y caucho.

“Las empresas que sepan aprovechar este potencial podrán obtener una ventaja económica sostenible. La clave para conseguirlo es analizar el sistema de producción en su totalidad”, afirma Otto Urbanek, asesor comercial.