Entrevista a Marcos Morte, CEO de Talleres Morte e hijos

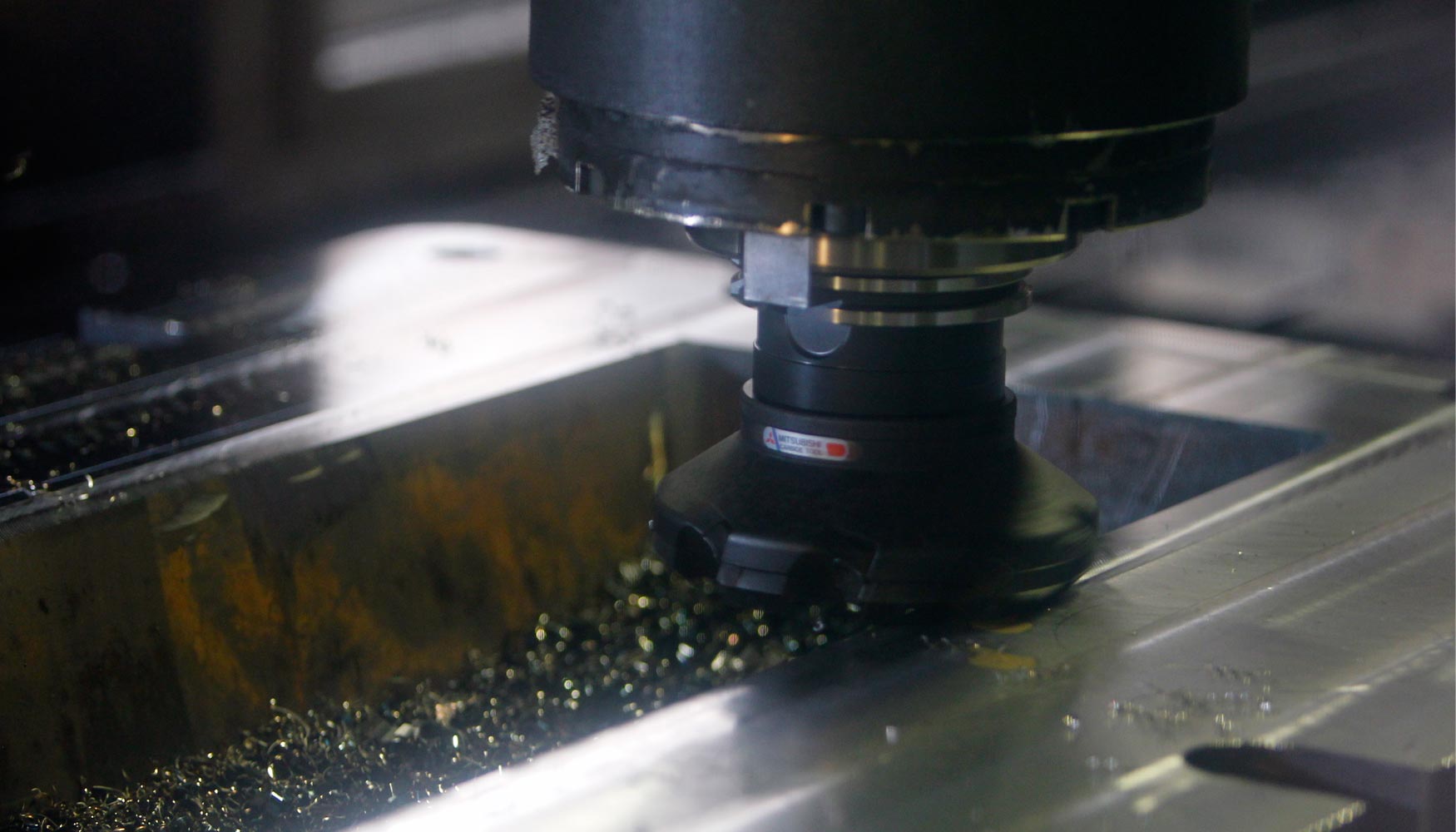

Talleres Morte nace, como muchas otras empresas familiares, del esfuerzo y la dedicación de un fundador, en este caso Santos Morte, que detecta lo ahora les llaman ‘gap’. Es decir, una necesidad en el mercado para el que trabaja. Morte descubrió que pocos talleres de su entorno eran capaces de fabricar los moldes que demandaban las fábricas de productos cerámicos y así, en 1975, creó su primer taller especializado en la fabricación de moldes para la extrusión cerámica. 40 años después, y bajo la batuta de sus sucesores, la firma puede mostrar orgullosa un palmarés de patentes e innovaciones como el molde TM-EF, el acero interior, el Sistema Modular de Emparrillado o el sistema Extrum, que han derivado en posteriores patentes aprobadas en varios países y que han supuesto un nuevo punto de inflexión en la concepción de los moldes con reconocimiento nacional e internacional. Para ello cuentan con la ayuda de la última tecnología gracias a la adquisición de un centro de torneado vertical modelo VTC800/30SR de Mazak.

Para empezar, explíquenos un poco a qué se dedican en Talleres Morte

En Morte nos dedicamos a la fabricación de hileras o matrices de extrusión para el sector cerámico, es decir, del utillaje necesario para hacer cualquier tipo de ladrillo extruido. Para ello, nuestra fuerza reside en un diseño propio de las matrices, apoyados en sistemas de CAD 3D paramétrico, un software de mecanizado ágil adaptado al tipo de máquina que utilizamos, y por supuesto de un control de calidad y asistencia al cliente que es valorado positivamente por nuestros clientes.

Marcos Morte explica que la nueva máquina adquirida a Intermaher, la VTC800/30SR, les permite abordar mejor las piezas para el sector eólico y del reciclaje, entre otros.

Una de sus facetas es la fabricación de moldes (matrices) para el sector cerámico. ¿Qué características definen sus productos y qué requisitos deben cumplir para este sector?

La característica principal de este sector es el desgaste por abrasión que experimentan las diferentes partes de las hileras, para lo que es importante estar al día en cuanto a avances en materiales con alta resistencia al desgaste, como los diferentes aceros para trabajo en frío, compuestos cerámicos como el carburo de tungsteno, recubrimientos avanzados, etc. Esta investigación continua en materiales la intentamos traducir en mayor rentabilidad productividad para nuestros clientes, requisito que marca la diferencia con nuestros competidores. Además, la tecnología de nuestras matrices, 100 % modulares, contribuye a incrementar la productividad de los ceramistas.

En Talleres Morte han desarrollado formulaciones ‘ad-hoc’ en carburo de tungsteno, trabajan con material de alta resistencia al desgaste (AERAD) y con un material de formulación propia, AECROM, con recubrimiento de cromo duro. ¿Requieren de máquinas especiales para su mecanizado?

En principio no requerimos maquinaria especial. Utilizamos maquinaria estándar, que generalmente requiere adaptaciones de alguna herramienta y características de uso. Sobre las máquinas que adquirimos, intentamos optimizar los ciclos de mecanizado mediante herramientas o utillajes que nos permitan ser más productivos, máxime cuando en nuestro sector el mecanizado es a medida (se mecaniza siempre bajo pedido) y las series no existen. Podríamos decir que las máquinas no deben ser especiales pero sí de calidad.

¿Con qué parte de maquinaria cuentan actualmente para estos trabajos?

Hoy disponemos de 3 máquinas de electroerosión por corte de hilo (EDM), una fresadora puente, así como varios centros de mecanizado, junto a maquinaria auxiliar típica de un taller de mecanizado.

Recientemente han adquirido un centro de torneado vertical modelo VTC800/30SR. ¿Qué valoraron de ella a la hora de elegirla?

Por un lado, estamos abordando hileras cada vez más complejas que requieren mayores capacidades de mecanizado. Por otro lado, estamos en medio de un proceso de diversificación industrial, con clientes en el sector eólico, del reciclaje,… donde la tipología de piezas que abordamos se resuelve mejor con una máquina de 5 ejes en continuo.

¿A qué trabajos estará destinada? ¿Qué ventajas les aporta?

A la mecanización de matrices así como a los trabajos en nuevos sectores que por complejidad aconsejen ser abordados en este nuevo centro de mecanizado, aprovechando las nuevas capacidades. Las ventajas del mismo son: mecanización más versátil, más rapidez, ahorro de tiempos en colocación de piezas en máquina, reducción de tiempos muertos.

¿Con qué otras máquinas de Mazak cuentan hoy en día?

Actualmente Morte cuenta con un centro de mecanizado VTC-20C, otro VTC 300-C y un torno SQT-200.

¿Desde cuándo confían en Mazak y en su distribuidor en España, Intermaher? ¿Cumplen con sus expectativas? ¿Qué destacan respecto otras opciones?

En el año 1997 compramos la primera máquina Mazak para la empresa a través de Intermaher, y desde entonces hemos adquirido otras más. Destacaría la proximidad que tienen con el cliente, su compromiso y el asesoramiento que prestan cuando se abordan retos nuevos, aspecto clave hoy en día.

Y en cuanto a su servicio técnico, ¿qué valoración haría?

Sinceramente, debo reconocer que no tenemos queja del servicio técnico de Intermaher, existiendo una vocación de compromiso por parte de los técnicos que nos visitan, así como cuando se realiza asesoramiento telefónico. En resumen, la valoración que hago es muy buena.