Valor añadido derivado de la digitalización

Schaeffler y Deckel Maho Pfronten han desarrollado el concepto ‘máquina-herramienta 4.0’ basado en un proyecto de inversión concreto de forma conjunta con otros partners, y que enlaza la técnica existente desde el sensor hasta la nube con nuevos componentes digitalizables constituyendo un paso concreto hacia la producción digitalizada. Para ello se han creado dos prototipos basados en el centro de mecanizado DMC 80 FD duoBLOCK de 4ª generación. Uno de ellos se emplea en la producción en serie de rodamientos de precisión de la planta de Schaeffler en Höchstadt.

Como proveedor especializado y socio de desarrollo de componentes para técnica de accionamiento en máquinas-herramienta, Schaeffler sigue una estrategia de digitalización definida con el objetivo de poner a disposición los datos obtenidos de los procesos más diversos mediante sensores, conexión y análisis ofreciendo de este modo un claro valor añadido a sus clientes. Como usuario de máquinas-herramienta, la iniciativa Industria 4.0 tiene una relevancia directa en los procesos de producción de Schaeffler. Las actividades llevadas a cabo por Schaeffler en el marco de la digitalización para máquinas-herramienta proporcionan a todo el sector el potencial para aprovechar las oportunidades y superar los retos mediante una estrecha colaboración en materia de desarrollo entre fabricantes, proveedores y usuarios.

Rodamientos como fuentes de datos

Los rodamientos juegan un papel decisivo en el rendimiento de la máquina-herramienta, ya que no sólo son responsables de la capacidad de funcionamiento de la misma, sino también de la calidad de la pieza de trabajo. Los datos que permiten deducir el estado actual pero también el comportamiento futuro del componente, constituyen una base importante para el operador de la máquina. Para ello, se pueden emplear los sensores ya existentes o añadir los componentes necesarios. Esto puede ser una ventaja únicamente si los sensores se encuentran integrados directamente en los componentes ya que algunos parámetros sólo pueden registrarse allí de forma certera.

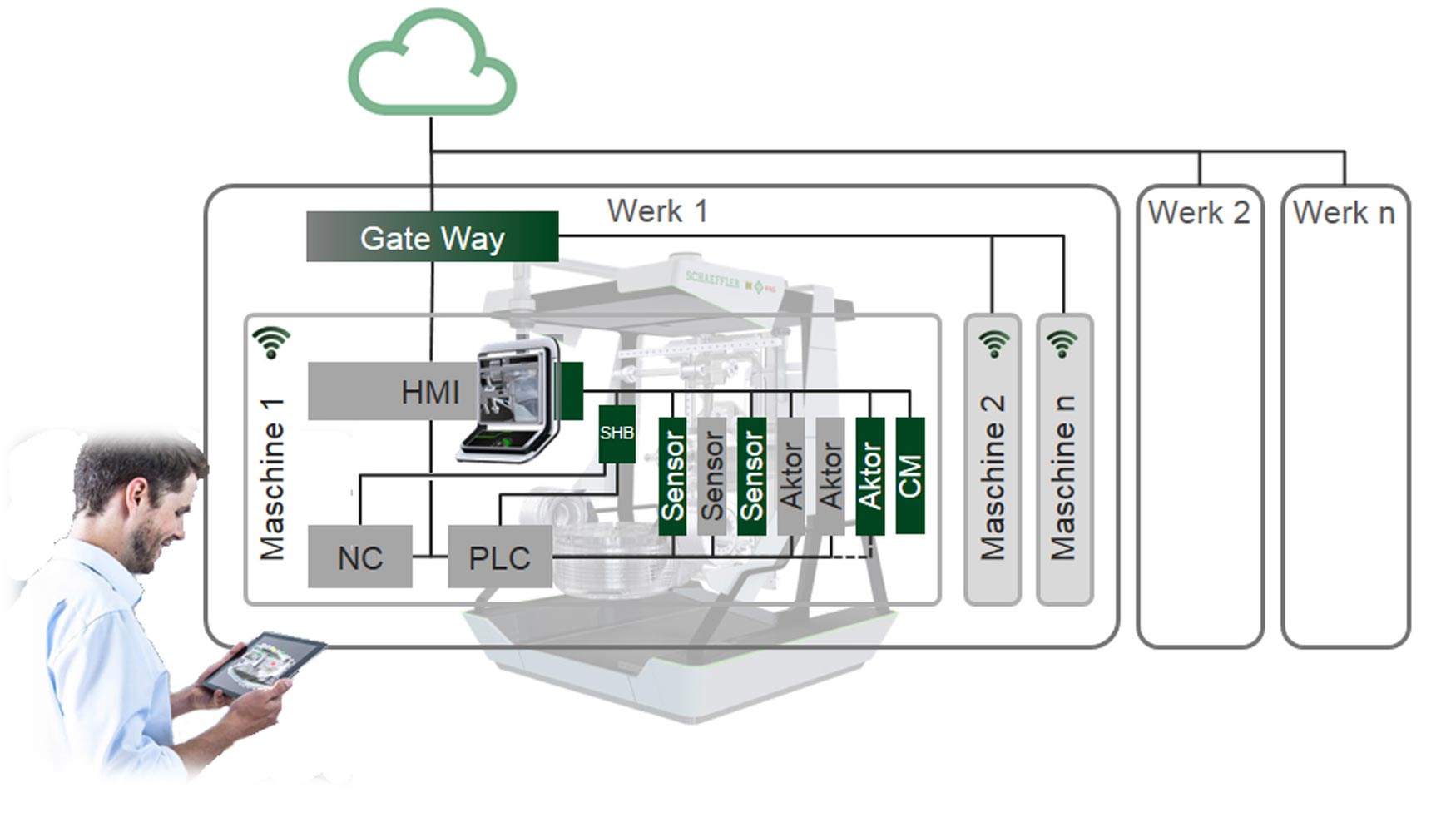

Los prototipos de este proyecto se encuentran integrados prácticamente en todos los rodamientos relevantes para el proceso de mecanizado, con el fin de medir las vibraciones, las fuerzas, la temperatura y la presión, y obtener así información sobre el estado de la máquina de forma óptima. Capacitar una máquina para la producción 4.0 significa evaluar y guardar los datos obtenidos y poder derivar las medidas necesarias de los mismos. Para poder acceder a todos los datos se ha establecido una red interna en la máquina que se encuentra conectada con todos los sensores, actuadores y unidades de evaluación adicionales. La conexión con la nube se realiza por medio de un equipo Gateway. Para garantizar el intercambio de datos al control de la máquina, se utiliza tanto el Profibus al PLC para datos críticos y relacionados con el proceso como el protocolo UA de OPC respecto al interfaz hombre-máquina (HMI) para cualquier otra información adicional. Los datos de la máquina se guardan localmente en la puerta de acceso y se reflejan en la nube virtual de Schaeffler. De esta manera se garantiza la disponibilidad del historial de datos en la máquina, incluso cuando no esté conectada a la red. Los cálculos en la nube pueden realizarse mediante servicios web y aplicaciones.

Big Data y análisis de datos

Más allá de la evaluación de datos ya existente, que en principio tiene una relación 1:1 respecto a la salida, el análisis de importantes cantidades de datos ha adquirido mayor importancia. Se asume que aparte del mismo valor medido, se muestran patrones a través de un número suficiente de valores medidos/datos (Big Data) que se ponen en correlación con otros datos. Estos ofrecen una nueva calidad en cuanto a su valor informativo, por ejemplo con relación al estado del rodamiento y por lo tanto al estado global de la máquina (valor añadido basado en datos). Mediante los algoritmos adecuados, es posible reconocer los patrones automáticamente y seguir las recomendaciones para llevar a cabo las acciones necesarias. Para ello se necesitan unidades funcionales descentralizadas, que funcionan tanto de forma autónoma como conectadas a la red. De esta forma, la inteligencia local puede evaluar los datos localmente. Aquellas evaluaciones adicionales que requieran cálculos informatizados superiores, pueden consultarse mediante la conexión a la nube virtual. Asimismo, se realiza una evaluación analítica en la nube virtual, basada en los datos de todas las máquinas conectadas y no de forma local en la máquina.

Schaeffler diseña una red horizontal a lo largo de la cadena de valor añadido similar a la integración vertical de los sensores en la nube, para entender como la complejidad y los requerimientos de los productos y servicios se deben adaptar en la producción.

Integración en la producción

Las posibilidades de digitalización no se limitan a las máquinas de fabricación. También el entorno de producción puede beneficiarse de un flujo de datos continuo, evitando una solución aislada que podría hacer necesario una intervención manual. Además, es necesaria una integración vertical para la conexión en el sistema ERP y procesar los pedidos automáticamente.

Producción

Un aspecto fundamental relacionado con ‘Big Data’ es la identificación ID inequívoca de cada uno de los componentes. Para ello se encuentra integrada una inscripción que aporta una identidad inequívoca a cada componente mediante un código Data Matrix. Este código acompaña a los componentes por todo el proceso de fabricación y se incluye en la ID del componente. De este modo puede analizarse el historial del componente al tiempo que posibilita la trazabilidad.

Proceso

La determinación de las fuerzas en punta de herramienta (Tool Center Point -TCP) permite otras optimizaciones respecto a la carga de la máquina y al proceso en sí mismo:

Mediante un modelo matemático es posible determinar el desplazamiento en el TCP debido a las cargas y transmitirse posibles medidas de corrección al control en tiempo real. Mediante la simulación de mecanizado, es posible determinar previamente las posibles fuerzas de mecanizado. Estas forman, por lo tanto, un valor nominal, que no debe variar de un rango de tolerancias predefinido, ya que ello indicaría un estado inestable.

Energía

Aparte de la medición de los consumos actuales, que pueden ser asignados a cada operación de mecanizado, es posible determinar la energía necesaria en el futuro mediante la simulación del proceso. En combinación con los valores empíricos es posible generar una previsión más precisa del consumo de energía, facilitando tanto la compra de energía según las necesidades como a la planificación de producción, en lo que se refiere a la minimización de picos de energía de la empresa en general.

Estado de la máquina

El estado de la máquina se registra a través de métodos clásicos de monitorización de vibraciones. Adicionalmente, se miden y analizan el estado de la lubricación en diferentes rodamientos. Una lubricación según las necesidades del servicio garantiza la funcionalidad, además del uso moderado de los recursos, sin influir en el rendimiento de la máquina. Además permite realizar previsiones acerca del desarrollo del estado del rodamiento.

Mantenimiento

Mediante una clasificación de los procesos de mecanizado, se hacen más transparentes los ciclos de carga de la máquina. Actualmente, la duración de vida nominal de los rodamientos se puede calcular online mediante el programa de cálculo BEARINX. El objetivo es, controlar la producción mediante la simulación de los pedidos de mecanizado previstos y las duraciones de vida útil resultantes de ello de tal manera, que las medidas de mantenimiento puedan ser planificadas con antelación, para que la disponibilidad de las máquinas sea lo más elevada posible.