Tecnologías novedosas en el mecanizado de superaleaciones

En componentes y sistemas como motores de avión, las partes que más sufren son las denominadas partes calientes, en concreto los componentes denominados como críticos. El fallo en uno de estos componentes puede suponer la pérdida de la aeronave. Muchos de los fallos de este tipo de componente se producen por fatiga. Uno de los factores clave en la resistencia a fatiga es la integridad superficial, característica determinante en la vida final del componente sometido a una determinada solicitación externa.

La integridad superficial engloba aspectos físicos y mecánicos de los componentes como por ejemplo el campo de tensiones residuales, la dureza superficial y sub-superficial, el acabado superficial y la microestructura del material. Estos aspectos están directamente relacionados con el proceso de mecanizado previo realizado. Si se desea dotar de unas características determinadas a la superficie de un componente tras el mecanizado, existe un amplio número de procesos de fabricación englobados en lo que se conoce como ingeniería de superficies.

El objetivo principal de estos procesos, conocidos como tratamientos superficiales, es mejorar las propiedades del material tanto en la superficie como en zonas cercanas a la superficie. De esta forma se provee al material de una serie de características superficiales que le permite desempeñar funciones diferentes a las que se le exigirían al material base. Alguna de las propiedades que aportan los tratamientos superficiales al material base son las siguientes: aumento de la resistencia al desgaste, oxidación y corrosión; mejora de las propiedades mecánicas; aumento de la dureza superficial; mejora de la rugosidad y control dimensional; mejora de la conductividad térmica y eléctrica; control sobre las propiedades electromagnéticas; mejora de la soldabilidad y maquinabilidad; control sobre el coeficiente de rozamiento, etc. Una de las referencias bibliográficas más completas en lo referente a ingeniería de superficies se puede encontrar en la colección de libros de ASM International, en concreto el Volumen 5 de ASM Handbook, titulado ‘Surface Engineering’.

Los tratamientos mecánicos superficiales por deformación plástica, constituyen un subconjunto de métodos de tratamiento mecánico superficial de piezas cuyo objetivo es incrementar las cualidades físico-mecánicas y de acabado aprovechando las características de plasticidad de los metales. Entre los más conocidos se encuentran el shot peening, capaz de mejorar el comportamiento a fatiga y a desgaste de los componentes, y el bruñido por deformación, el cual además mejora notablemente la rugosidad final de la pieza.

Bruñido, shot peening, laser shock peening y otras técnicas en auge

El Shot Peening (SP), es uno de los tratamientos superficiales mecánicos más extendidos en la industria aeronáutica y aeroespacial. El proceso se basa en generar pequeñas deformaciones sobre la superficie de la pieza tratada mediante el impacto controlado a elevada velocidad de partículas esféricas. Dependiendo de la tecnología y la aplicación concreta, estas partículas pueden ser de acero, cerámica o cristal y el tamaño medio puede variar entre 0,1 y 2 mm de diámetro.

Este proceso genera una superficie característica formada por la superposición de los cráteres generados tras los impactos. Pese a que el acabado superficial generado por el SP no es excelente, las tensiones residuales de compresión generadas bajo la superficie hacen que los componentes tratados puedan aumentar su vida a fatiga notablemente. Los parámetros más importantes del proceso se denominan ‘Intensity’ y ‘Coverage’ y hacen referencia a la efectividad del proceso en cuanto a tensiones residuales de compresión generadas y a porcentaje de superficie tratada respectivamente. Estos parámetros dependen directamente del tamaño de partícula que impacta, el ángulo, la velocidad y el número de impactos.

Son varias las versiones o modificaciones de este proceso que se han desarrollado en los últimos años, como por ejemplo: micro shot peening, warm shot peening, water jet peening, oil jet peening, cavitation shotless peening o ultrasonic shot peening, cada cual con sus particularidades.

Otro tratamiento mecánico muy estudiado en los últimos años es el Laser Shock Peening (LSP). Durante este proceso, un haz láser incide sobre una película de fluido que cubre la superficie de la pieza. Si se realiza a modo de pulsos cortos y con la suficiente densidad de energía, se forma de manera localizada una zona de plasma de elevada presión entre la película líquida y la superficie. Este hecho genera una onda de presión capaz de deformar plásticamente la superficie e introducir tensiones residuales de tipo compresivo.

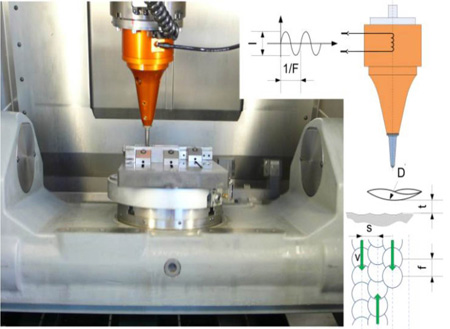

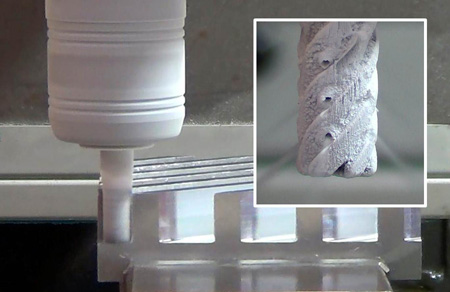

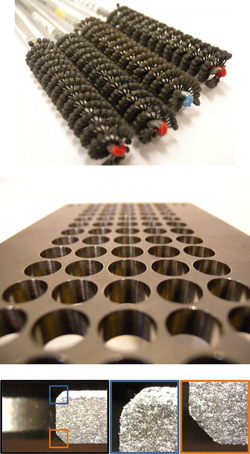

Menos conocidos son procesos como el Machine Hammer Peening (MHP), el Ballizing o el Autofrettage. El MHP se basa en generar pequeños impactos con una esfera de metal duro guiada por un vástago, al cual se le provee de un movimiento axial controlado de pequeña amplitud. Este movimiento se puede generar con un sistema actuador neumático o mediante electro-magnetismo. El sistema completo de bola, vástago y actuador forma un conjunto que puede ser implementado directamente en máquinas-herramienta o robots, de cara a automatizar el proceso y generar trayectorias controladas. Un ejemplo de herramienta, sistema de accionamiento y superficie final se puede ver en la imagen obtenida de un trabajo de Bleicher en 2012 titulado ‘Mechanism of surface modification using machine hammer peening technology’.

El Ballizing es un proceso de deformación plástica para dotar a diámetros interiores de unas propiedades superficiales y geométricas concretas. Se trata de introducir una esfera de metal duro o cerámica en el interior de un agujero de menor diámetro y hacerla pasar a través de él aplicando una fuerza. La diferencia dimensional entre el diámetro del agujero previo y el de la esfera utilizada es uno de los parámetros críticos del proceso. Un proceso similar en cuanto a concepto, pero en el cual no se emplea un sistema mecánico para generar la deformación, es el Autofrettage. Se trata generar grandes presiones en el interior de la pieza, de forma que la superficie interior plastifique generando tensiones residuales de compresión una vez la presión se ha liberado. Estos procesos se aplican en la industria aeroespacial, automotriz y de componentes de elevada precisión; también en componentes de misiles, boquillas de inyección en motores de combustión, motores eléctricos e instrumentos electrónicos.

En la Escuela de Ingeniería de Bilbao se ha trabajado intensamente durante los últimos 5 años en el proceso de bruñido por deformación, con el objetivo de conocer los fundamentos del proceso y buscar las claves de aplicación. Este tratamiento mecánico consiste en generar pequeñas deformaciones plásticas sobre la superficie mediante la aplicación de presión con un elemento más duro, normalmente un rodillo o una bola, de metal duro, acero rápido o cerámica. Los resultados obtenidos tras la aplicación de este tratamiento son muy alentadores sobre todo en sectores como el de moldes y matrices y aeronáutica. Por este motivo, a continuación se presenta el proceso en mayor detalle.

El bruñido por deformación o bruñido de baja plasticidad

El bruñido por deformación surgió como una operación de acabado superficial, principalmente aplicado a conseguir una mejora de la rugosidad superficial de ejes rotativos y agujeros profundos. Otros procesos de acabado como el rectificado, superacabado, pulido o lapeado consiguen características similares e incluso mejores que el bruñido en este sentido. Sin embargo, a partir de 1970 comenzó a emplearse como tratamiento superficial para la mejora de las propiedades mecánicas de componentes.

Las primeras publicaciones científicas datan de la década de los 80, donde se analiza esta técnica aplicada a ejes de ferrocarril y otro tipo de elementos de máquinas. La finalidad era, además de mejorar la rugosidad final de los componentes, aumentar la dureza superficial e introducir tensiones residuales de compresión aumentando notablemente la vida a fatiga y mejorando las propiedades de desgaste y corrosión. A partir de entonces, el campo de aplicación del bruñido ha ido creciendo con el desarrollo de nuevas tecnologías de bruñido y nuevas herramientas, llegándose a aplicar en numerosos sectores como por ejemplo en automoción, fabricación de moldes y matrices, aeronáutica e implantes quirúrgicos.

El proceso consiste en presionar la herramienta de bruñido, o bruñidor, sobre las microirregularidades de la superficie y generar un deslizamiento y/o rodadura sobre la superficie a tratar para cubrir el área total de la pieza. De esta forma se consigue una capa de material endurecido por deformación que presenta mejores características tanto físicas como mecánicas respecto al material base. El aplastamiento genera efectos beneficiosos sobre la superficie, mejorando por una parte sus propiedades y como consecuencia el comportamiento funcional del componente. Los efectos del bruñido sobre la superficie son la mejora de la rugosidad final, el aumento de la dureza superficial y la introducción de tensiones residuales de compresión. Estos efectos a su vez hacen que el componente mejore sus propiedades en cuanto a vida a fatiga, corrosión y resistencia al desgaste.

Cuando se habla de bruñido hidrostático con bola, una referencia imprescindible es el trabajo de Paul S. Prevéy, director de Investigación de Lambda Technologies, y en concreto sus numerosos trabajos relacionados con el denominado bruñido de baja plasticidad. En 1977 se fundó en EE.UU. Lambda Research como laboratorio independiente especializado en técnicas de Difracción de Rayos X y métodos relacionados con ensayos de materiales. A partir de 2004 y bajo el nombre de Lambda Technologies, esta compañía se convierte en un centro de investigación de materiales y una empresa de ingeniería y producción dedicada al desarrollo y optimización de tratamientos superficiales para la mejora de componentes.

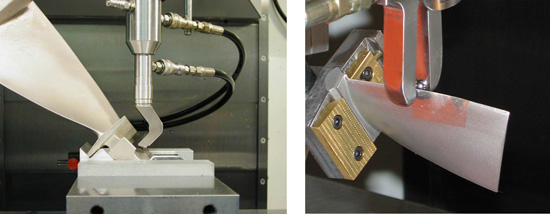

El bruñido de baja plasticidad, conocido en inglés como Low Plasticity Burnishing (LPB) y patentado por Lambda Technologies, es un probado tratamiento superficial para mejorar las propiedades mecánicas de componentes reduciendo daños superficiales, aumentando la vida a fatiga y la resistencia a la corrosión. Está técnica fue utilizada por primera vez en 1996 por LT y su primera producción comercial comenzó en 2004. El LPB se basa en el principio de funcionamiento del bruñido hidrostático con bola, sin embargo difiere de técnicas convencionales en que se aplica una mínima cantidad de deformación plástica, suficiente para generar el nivel necesario de tensiones residuales que permitan la mejora del comportamiento mecánico del componente. Existen varias geometrías de herramientas de LPB. La más sencilla consiste en una única bola que presiona la superficie. Para el caso de álabes de turbina o paredes delgadas existen herramientas de doble contacto para compensar las fuerzas axiales y eliminar posibles deflexiones de la pieza. Para el tratamiento de pequeños radios o geometrías restringidas también diseñan y fabrican herramientas especiales.

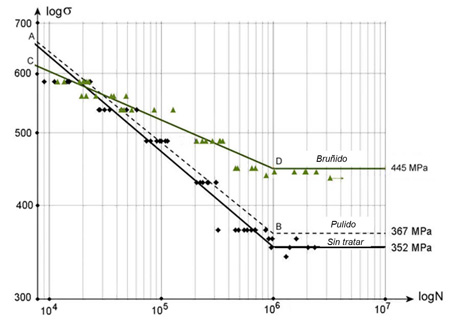

A día de hoy, una de las marcas comerciales más representativas de herramientas y equipamiento de bruñido hidrostático es Ecoroll. Comercializan todo tipo de herramientas y equipamiento de bruñido: desde bruñido hidrostático, con rodillos simple y múltiple, sistemas combinados, equipos de monitorización del proceso, etc. En la Escuela de Bilbao trabajamos con estos equipos y se han realizado pruebas con gran número de materiales y aplicaciones como por ejemplo: fundiciones y aceros templados para el sector de moldes y matrices y aleaciones de titanio, aluminio y superaleaciones para el sector aeronáutico. Algunos de los resultados, como los recientemente publicados en la revista ‘International Journal of Fatigue’, muestran un notable incremento del límite a fatiga tras el bruñido, entorno a un 20% para un acero AISI 1045. En este trabajo desarrollado en la UPV/EHU y titulado ‘Influence of low-plasticity ball burnishing on the high-cycle fatigue strength of medium carbon AISI 1045 steel’, se ha obtenido la expresión analítica de un coeficiente modificativo variable que tiene en cuenta los efectos del bruñido. También se ha definido, para el cálculo a fatiga, una tensión media equivalente uniaxial, variable con el número de ciclos y vinculada a los efectos del bruñido.

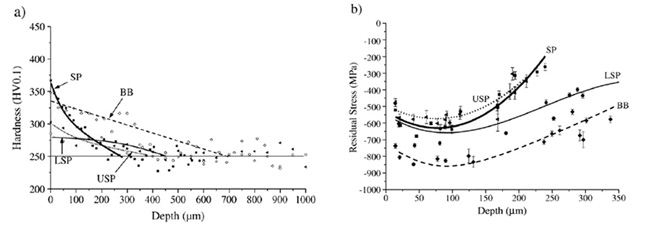

En la bibliografía científica se pueden encontrar trabajos comparativos entre diferentes tratamientos superficiales. En el trabajo publicado por Maawad en 2011 titulado ‘Investigation on the surface and near-surface characteristics of Ti–2.5Cu after various mechanical surface treatments’, se compara la dureza superficial y el estado tensional obtenido en una aleación de titanio tras someterla a diferentes tratamientos superficiales, en concreto, shot peening (SP), bruñido con bola (BB), laser shock peening (LSP) y ultrasonic shot peening (USP). Los resultados muestran como el proceso de bruñido genera un campo más extenso en profundidad de incremento de dureza, así como un campo más extenso y con mayores valores de tensiones residuales de compresión. Este hecho, junto con el excelente acabado superficial que se consigue tras el bruñido sitúa a este proceso como una clara alternativa en cuanto a tratamientos superficiales mecánicos.

Eliminación de fluidos refrigerantes. ¿Eterno mito?

- Peligro para el medio ambiente

Hoy en día son varias las operaciones, procesos y materiales donde sería impensable trabajar eliminando el uso de refrigerantes. Las ventajas del uso de taladrinas y aceites de corte son varias: mayor duración de la vida de la herramienta, posibilidad de incrementar el rendimiento del proceso, capacidad de conseguir características superficiales deseadas, etc. Sin embargo, el uso de los fluidos de corte en general, aun estando muy extendido, tiende en la actualidad a minimizarse por su impacto ambiental, por su elevado coste durante la vida útil (adquisición, uso, filtrado, eliminación) y por ser perjudicial para la salud del operario en algunos casos.

El evitar el uso de la taladrina durante el proceso mejora el ambiente de la empresa, ya que la taladrina puede llegar a ser tóxica (en función de sus componentes) y puede causar enfermedades cutáneas o incluso enfermedades en el aparato respiratorio. Además, los desechos de taladrina son residuos peligrosos y podrían llegar a contaminar lagos o ríos, afectando a la vegetación subacuática y los anfibios que viven en esos lugares. En muchos casos, el uso de fluidos de corte no está justificado por el proceso y es común utilizarlo por inercia, “porque va bien en otros casos”, sin ningún criterio ni cálculo previo. En otros casos, el éxito del proceso depende en gran medida de un buen control de las técnicas de lubricación-refrigeración.

- El ‘naranja’ y el ‘verde’ no conviven: Problemática en los materiales del grupo S

El mecanizado de superaleaciones termorresistentes o materiales del grupo S (naranja) es un claro ejemplo de la necesidad de un uso adecuado de técnicas de lubricación-refrigeración. Se trata de materiales dúctiles que sufren de un importante endurecimiento durante el mecanizado (endurecimiento mecánico por deformación) y donde se generan elevadas temperaturas durante el corte. Son materiales muy difíciles de mecanizar y que acortan notablemente la vida útil de la herramienta. Este grupo S está formado por materiales de alta aleación base hierro, níquel, cobalto, etc. Algunos de los materiales más comunes utilizados en el sector aeronáutico son por ejemplo el Inconel 718, Waspalloy, Haynes 25, Udimet 720 e Incoloy.

Afrontar los procesos de mecanizado en este tipo de materiales significa enfrentarse principalmente a dos problemas: la vida de la herramienta se reduce drásticamente y las temperaturas en la zona de corte son elevadas. Si el calor generado no es capaz de salir con la viruta, éste afectará a la capa superficial del material mecanizado, dañando la superficie y modificando la integridad superficial. El empleo de técnicas avanzadas de lubricación y refrigeración mitiga estos efectos y se hace indispensable para el éxito de estos procesos.

- Mecanizado criogénico como alternativa

En los últimos años los esfuerzos dirigidos hacia la mejora en sistemas de lubricación y refrigeración son importantes. La elevada conciencia medioambiental, las cada vez más estrictas normativas medioambientales y la necesidad de conseguir procesos de corte estables y de alta productividad, hacen que la investigación en técnicas avanzadas de lubricación haya cobrado gran importancia. En esta línea se trabaja con diferentes alternativas: desde el uso de lubricantes tradicionales y aceites de corte; el uso de lubricantes sólidos; el mecanizado en seco; el uso de taladrinas a alta presión; el empleo de pistolas de aire frio y más recientemente el empleo de mecanizado criogénico.

El mecanizado criogénico consiste en la utilización de gases criogénicos como soporte durante el corte. De esta forma se inyecta el gas en la zona de corte para conseguir controlar el incremento de temperatura durante el mecanizado y así conseguir varios efectos beneficiosos. Los gases criogénicos comúnmente utilizados son el nitrógeno líquido (LN2) y el gas carbónico líquido (CO2). La principal ventaja del LN2 es su gran capacidad de enfriamiento, alcanzando temperaturas de hasta -190°C. El almacenamiento de LN2 se realiza en tanques especiales de baja presión (entre 1-15 bar) donde el líquido se mantiene a temperaturas criogénicas. A medida que pasa el tiempo, el LN2 comienza a evaporarse aumentando la presión en el tanque hasta que finalmente se libera por la válvula de seguridad. Por el contrario, el CO2 se almacena en botellas o tanques presurizados y a temperatura ambiente, por lo que no se darán pérdidas durante el almacenamiento. Esta gran ventaja se ve minorada cuando comparamos la capacidad de enfriamiento, -80 °C en el caso del CO2.

En la Escuela de Ingeniería de Bilbao se comenzó a trabajar en esta línea hace algo más de 2 años, en colaboración con el centro Tecnalia. Los resultados obtenidos muestran como el mecanizado criogénico se presenta como una alternativa de gran interés para el mecanizado de ciertos materiales, sobre todo cuando se trata de operaciones donde el coste de la herramienta es elevado y en componentes críticos de alto valor añadido, donde mantener o incluso mejorar la integridad superficial puede ser la clave del éxito. Durante el mecanizado criogénico, la temperatura de corte se mantiene en valores razonables, evitando problemas térmicos tanto en la pieza como en la herramienta. El desgaste de la herramienta disminuye, posibilitando la elección de parámetros de corte más agresivos, como por ejemplo un incremento de la velocidad de corte, disminuyendo de esta forma el tiempo final de proceso.

Los resultados también muestran como el empleo de sistemas de inyección adecuados supone la diferencia entre éxito y fracaso. Llevar el gas criogénico hasta la zona de corte supone el principal reto de los sistemas criogénicos. En esta línea, la versión más acertada es la introducción del gas por el interior del cabezal de la máquina. En el caso del CO2, esto es posible realizarlo en máquinas convencionales ya que al ir presurizado no hay problemas de sobre-enfriamiento de partes sensibles. En el caso del LN2, algunos fabricantes como MAG han desarrollado sistemas y husillos adaptados a este rango de temperaturas, tal y como mostraron en la feria de Hannover EMO en 2011.

Mecanizado criogénico utilizando CO2 introducido por el interior de la herramienta.

Otra alternativa de interés en cuanto a sistemas de inyección es la combinación de CO2 y MQL, como por ejemplo la solución propuesta por Starrag y Walter presentada en la EMO de 2013. Se trata de un electro-husillo que permite de manera coaxial introducir por una parte CO2 en estado líquido y por otra spray MQL hasta la nariz del husillo. Este desarrollo se complementa con el desarrollo de Walter de una herramienta que permite expulsar CO2 y MQL por orificios diferenciados.

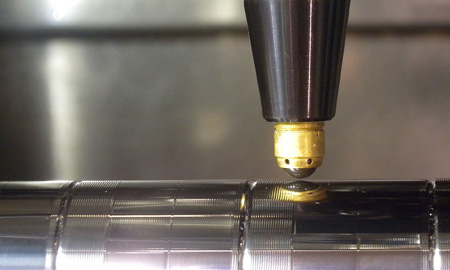

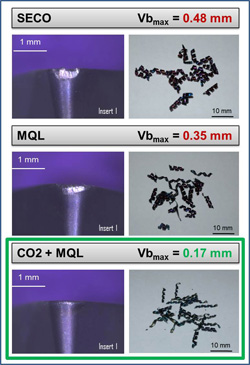

En esta línea también se ha trabajado en la Escuela, desarrollando junto con Tecnalia, boquillas coaxiales de colocación directa sobre sistemas comerciales de MQL para trabajar con una combinación de CO2+MQL. Este sistema permite a los usuarios actuales de sistemas MQL la posibilidad de adaptarse de forma rápida y económica al uso del mecanizado criogénico sin necesidad de invertir en nuevos cabezales y máquinas. Otra opción, de sencilla aplicación es el uso de lanzas metálicas para llevar el gas a la zona de corte. Se trata de la opción más económica pero con más limitaciones, como por ejemplo en cuanto a cambio automático de herramienta, posibilidad de mecanizado de formas complejas en máquinas multieje, etc. Los resultados experimentales muestran como el uso de CO2 y MQL incrementa notablemente la vida de la herramienta.

Desgaste producido en una herramienta tras el mecanizado en el taller de la UPV/EHU de los mismos metros de un acero templado a 40 HRC con diferentes sistemas de refrigeración (En seco, con MQL y combinando CO2+MQL).

En el caso del taladrado, las opciones son principalmente tres. Para herramientas diseñadas sin orificios interiores, la única opción posible es la refrigeración desde el exterior. Para el caso de herramientas con orificios interiores se puede trabajar con portaherramientas especiales con un anillo rotativo que permite introducir el gas de manera radial y expulsarlo de forma axial por el interior de la herramienta. Este tipo de portaherramientas hace que no sea necesario introducir el gas por el interior del husillo, sin embargo impide el cambio automático de herramienta. La opción más completa, al igual que en fresado, es la introducción del gas por el interior del husillo. Por último, en el caso del torneado, se pueden utilizar portaherramientas comerciales diseñados para el uso con taladrina a alta presión. Estos sistemas permiten la refrigeración directa tanto a la cara de incidencia como a la cara de desprendimiento.

- Taladrado profundo utilizando gases criogénicos

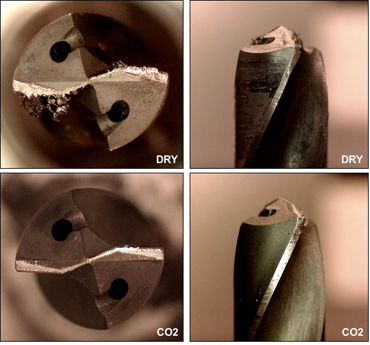

En cuanto a las aplicaciones del mecanizado criogénico, principalmente hay que pensar en materiales y procesos con elevada carga térmica, donde el problema térmico sea importante. Por ejemplo, los mejores resultados se han obtenido durante el mecanizado de aleaciones de titanio, aceros inoxidables y aceros templados. En la siguiente figura se muestra el estado final de dos brocas de metal duro tras realizar el mismo número de agujeros en una aleación de titanio (Ti6Al4V). En la imagen superior se muestra la broca que ha realizado los agujeros en seco. Se aprecia un desgaste por adhesión tanto en el filo principal como en el secundario. Este desgaste, junto con el material adherido a la herramienta implica un rápido deterioro de la misma, produciéndose agujeros defectuosos tanto por falta de tolerancias como por falta de acabado superficial y generación de rebaba. En la imagen se muestra una broca con la que se ha utilizado la refrigeración criogénica. A simple vista se aprecia un desgaste menor. Los resultados muestran que los agujeros realizados con esta herramienta presentan mejores cualidades que en el caso anterior, principalmente en cuanto a tolerancias dimensionales y acabado superficial.

Herramientas de taladrado tras el mismo número de agujeros en Titanio, en seco y con CO2.

Proyectos en curso

- BeCool - Sistemas de lubricación alternativos basados en gases criogénicos

BeCool es un proyecto liderado por HRE Hidraulic en el que participa la Universidad del País Vasco (UPV/EHU) y Tecnalia como socios tecnológicos, además de otras empresas del entorno. El proyecto hace referencia al desarrollo, análisis e implantación de técnicas avanzadas de lubricación-refrigeración para procesos de mecanizado. En concreto se propone el uso de gases criogénicos para minimizar el problema térmico que se produce durante el corte de materiales de baja maquinabilidad.

Durante la ejecución del proyecto se analizan las diferentes alternativas combinadas como el empleo de sistemas CO2 y MQL para mejorar tanto la lubricación como la refrigeración en diferentes procesos y configuraciones; como torneado, fresado y taladrado. El objetivo final es conseguir minimizar o incluso eliminar el uso de fluidos de corte como taladrinas o aceites, o en su defecto, aumentar la productividad del proceso. Este proyecto, presentado en la convocatoria de Manunet 2013 ha sido objeto de ayuda con cargo al presupuesto de gastos del Departamento de Desarrollo Económico y Competitividad y al Fondo Europeo de Desarrollo Regional (FEDER).

- Burnishing 2.0 – Nuevas aplicaciones de procesos de bruñido

Tras el éxito de proyectos anteriores relacionados con el bruñido y otros tratamientos superficiales, surge el proyecto Burnishing 2.0. En este caso, desde la UPV/EHU no centramos el interés únicamente en el sector de moldes y matrices, sino que ampliamos el campo de aplicación a materiales comúnmente utilizados en el sector aeronáutico. Las capacidades del bruñido por deformación como tratamiento superficial han sido probadas y las posibilidades para el sector aeronáutico son importantes. Los ensayos realizados sobre materiales como Inconel 718 sitúan el proceso de bruñido como alternativa directa al empleo del shot peening, actualmente implantado como tratamiento superficial mecánico en numerosos componentes críticos y piezas de motores aeronáuticos. La principal ventaja del bruñido en este sentido es que además de mantener las características beneficiosas del shot peening (introducción de tensiones residuales de compresión, aumento de la dureza superficial, etc.), en este caso también mejora notablemente el acabado superficial, obteniéndose en muchos casos valores de rugosidad media inferiores a 0,5 µm Ra. Además, el bruñido se realiza en la misma máquina herramienta donde se mecaniza la pieza.

- Poulidor-Win! – Optimización del pulido de superficies

El proyecto Poulidor-win busca desarrollar la tecnología de pulido. Toma su nombre del mítico Raymond Poulidor, que pasó a la posteridad como el eterno segundo, ya que terminó el Tour de Francia tres veces en el segundo puesto, y cinco veces en tercer lugar. En este proyecto el pulido es la tecnología estrella, aplicada a las superaleaciones del grupo S (naranja) para conseguir superacabados. Estos procesos que habitualmente quedan relegados a un segundo plano de importancia, cobran una gran relevancia en la fabricación de componentes de alto valor añadido, pasando a ser procesos críticos de acabado. La automatización de estos procesos, que tradicionalmente se realizan de forma manual o semiautomática, es clave para conseguir procesos eficientes y con garantías de repetitividad. En esta línea, desde la UPV/EHU se está trabajando en el pulido y desbarbado con herramientas flexibles de abrasivo y también con portaherramientas semirrígidos para desbarbado y matado de aristas con herramientas multifilo. Estos procesos, aplicados de forma automática al acabado de agujeros, colas de milano, firtrees, etc., suponen un reto tecnológico en sectores como el de la fabricación de componentes aeronáuticos.

FSW y bruñido, conjunción perfecta

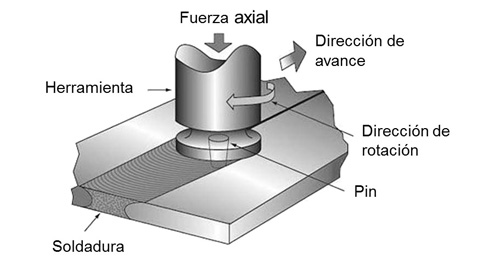

El proceso de Friction Stir Welding (FSW), es un método de soldadura en estado sólido ideado por The Welding Institute a comienzos de los años 90 y patentado en 1991. A lo largo de estos años ha quedado demostrado su potencial para la realización de uniones en aleaciones no ferrosas de bajo punto de fusión, principalmente aleaciones de aluminio.

Son varias las ventajas principales de este proceso de soldadura. Entre ellas destacan las siguientes: ausencia de porosidad y de fisuración en caliente de la unión obtenida; no necesidad de preparación de junta ni mecanizado de refuerzo; no se utilizan consumibles para soldar y se trata de un proceso automático. La principal desventaja de este proceso está relacionada con la integridad superficial generada y las propiedades mecánicas de la junta. Durante el proceso, se producen tensiones residuales de tracción que, aunque menores que en otros procesos de unión convencionales, suponen un grave problema reduciendo la resistencia a fatiga del componente final. Otras propiedades mecánicas, como la dureza y la resistencia a tracción también se ven afectadas de forma negativa en la zona del cordón.

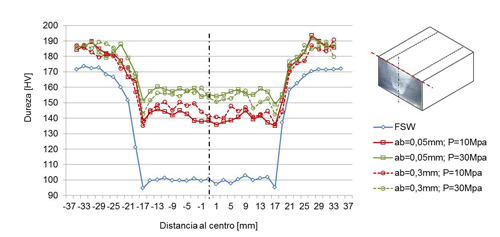

Técnicamente hablando, el bruñido con bola y otros procesos de deformación como el rolling, se presentan como una solución eficiente, de bajo coste y flexible para mejorar las propiedades físicas y mecánicas de aleaciones de aluminio soldadas por FSW. La combinación de FSW y un tratamiento mecánico superficial por deformación, como el bruñido, es una alternativa interesante para este tipo de proceso. En la Escuela de Ingeniería de Bilbao se han realizado ensayos en esta línea. Algunas de las conclusiones más destacables se enumeran a continuación:

- Aplicando el bruñido, se puede incrementar la dureza superficial en torno al 60% en la zona central de la unión. El parámetro fundamental que afecta a este incremento de dureza es la presión de bruñido.

- La profundidad de capa afectada por el proceso de bruñido es importante. Realizando el proceso a 10 MPa, la profundidad de afectación ronda los 0,5 mm mientras que aplicando una presión de 30 MPa, esta profundidad de capa se duplica prácticamente.

- En relación al campo de tensiones residuales generado, el parámetro de presión es el que principalmente mayor influencia tiene. Tras la aplicación del bruñido se consigue un campo de tensiones residuales de compresión de entre -300 y -600 MPa, con profundidades de afectación de aproximadamente 1 mm.

Nuevas tecnologías. Términos en uso

- Ingeniería de superficies: Rama multidisciplinaria de la ingeniería relacionada con el conjunto de técnicas y métodos para dotar a las superficies de unas propiedades diferentes.

- Shot peening: Tratamiento mecánico superficial basado en generar pequeñas deformaciones sobre la superficie de la pieza tratada mediante el impacto controlado a elevada velocidad de partículas esféricas.

- Laser Shock Peening: Tratamiento basado en el empleo de un láser para generar una onda de presión capaz de deformar plásticamente la superficie e introducir tensiones residuales de tipo compresivo.

- Machine Hammer Peening: Tratamiento mecánico superficial basado en generar pequeños impactos controlados sobre la superficie utilizando una esfera de metal duro.

- Ballizing: Tratamiento mecánico superficial donde se utiliza una esfera para dotar a diámetros interiores de unas propiedades superficiales y geométricas concretas.

- Autofrettage: Tratamiento superficial en el que el componente es sometido a una elevada presión hidrostática, generando así una pequeña deformación en la superficie y produciendo tensiones residuales de compresión tras la eliminación de la presión.

- Bruñido: Tratamiento mecánico superficial basado en generar una pequeña deformación sobre una superficie utilizando un elemento más duro, normalmente una bola o rodillo de metal duro o cerámica.

- Friction Stir Welding: Es un método de soldadura en estado sólido ideal para uniones en aleaciones no ferrosas de bajo punto de fusión, principalmente aleaciones de aluminio.

- Mecanizado criogénico: Utilización de gases criogénicos como nitrógeno líquido o CO2 líquido como refrigerante en operaciones de mecanizado. La criogenia estudia lo relacionado con las bajas temperaturas, como producirlas y como los materiales se comportan en esas condiciones.