Tres proyectos alemanes exploran formas para aumentar la productividad

La automatización como herramienta para mantener la competitividad

Aquellas empresas que no deseen reubicar su producción en países con bajos costes de mano de obra deberán automatizar ciertas operaciones manuales y optimizar otros procesos que generan poco valor. En el simposio titulado "Máquinas herramientas avanzadas para la producción del mañana", que tuvo lugar en la feria EMO Hannover 2005, se presentaron tres proyectos de investigación de orientación práctica, que constituyen otros tantos puntos de partida sobre el modo de aumentar la productividad en los centros de producción alemanes.

Manfred Dresselhaus de Reis Robotics: "En estrecha colaboración con fabricantes de componentes, tratamos de obtener una mayor precisión”.

Jörg-Michael Nussbaum de Cross Hüller: "El proyecto HarWeST tiene como objeto recortar los costes en las series de producción de piezas cúbicas”

Polar, Advocut y HarWeST son los nombres de los proyectos de investigación –promovidos por el BMBF (Ministerio Federal de Educación e Investigación alemán)– presentados bajo el epígrafe de "Nuevas máquinas herramientas", que se encuadra dentro de la "Investigación para la producción del mañana”. Con el título “Automatización", estos tres proyectos exploran diferentes maneras de mantener la competitividad en los centros de producción de Alemania. En el proyecto Polar, los participantes están trabajando en un sistema de aplicación industrial para el pulido de superficies tridimensionales mediante haces de láser; el objetivo consiste en automatizar un trabajo que hasta ahora se viene llevando a cabo manualmente. Por su parte, la meta de Advocut es crear una máquina herramienta basada en un robot industrial, capaz de llevar a cabo trabajos –hasta ahora manuales– de desbarbado y algunas operaciones de corte con requisitos de precisión poco exigentes. HarWeST tiene un planteamiento algo diferente: este proyecto se centra en la creación de una planta de producción completa, con el objetivo de diseñar interconexiones inteligentes entre las máquinas herramientas, la manipulación y otros componentes incluidos en el proceso; el resultado sería una automatización optimizada y, en último término, todo un sistema optimizado.

Varias empresas industriales e institutos de enseñanza superior llevan desde el otoño de 2003 trabajando en la creación de aplicaciones prácticas dentro de estos tres proyectos, con la supervisión y la financiación de la división de tecnologías de producción y fabricación (PFT) del centro de investigación PTKA de Karlsruhe.

Las aplicaciones potenciales del pulido mediante láser son materiales porosos que pueden ofrecer superficies sin defectos, aplicaciones prometedoras para implantes y construccion de moldes.

En el proyecto interdisciplinar Advocut, empresas, universidades e institutos trabajan de forma conjunta combinando un concepto de integración de las máquinas-herramienta con los robots.

El pulido mediante haz de láser sustituye y perfecciona un trabajo manual tedioso

En la producción industrial, las labores de acabado suelen concretarse en una actividad de pulido manual: en la construcción de herramientas y moldes, en la fabricación de máquinas en general, en la industria de la automoción, en el sector de ingeniería médica, en los ramos farmacéutico, alimentario y biotecnológico y en las industrias de productos domésticos. Este trabajo consume tiempo y recursos valiosos, aunque se cuente con la asistencia de equipos eléctricos y neumáticos. Por ejemplo, el pulido manual de moldes de inyección tiene una duración de entre 10 y 30 minutos por centímetros cuadrados. Los métodos de pulido mecanizado sólo han conseguido implantarse parcialmente en el sector: los resultados que ofrecen son, con frecuencia, poco satisfactorios y no pueden aplicarse en absoluto a muchas geometrías tridimensionales complejas.

El pulido mediante haz de láser abre nuevas perspectivas para la obtención de superficies metálicas altamente pulidas. Este método, totalmente novedoso, consiste en fundir una fina capa superficial de menos de 100 µm de espesor con fines de pulido. La capa fundida se alisa por efecto de la tensión superficial, sin intervención de ayudas mecánicas. Sin embargo, no existe ninguna máquina herramienta que pueda utilizarse industrialmente para el pulido mediante haz de láser, por lo que el proyecto de investigación Polar tiene el objetivo de desarrollar y construir una. Rüdiger Gnann, de la empresa coordinadora Karl H. Arnold Maschinenfabrik, situada en Ravensburg, tiene las idea muy claras: "[El pulido mediante haz de láser] es un método universal para generar superficies en la escala del nanómetro. Con un dedo puedes sentir la rugosidad de una superficie de dos o tres micrómetros; sin embargo, las superficies pulidas con láser son totalmente lisas y son ideales para aplicaciones en el sector médico o alimentario, con el fin de evitar la aparición de bacterias u organismos similares en la superficie".

Centro de mecanizado de cinco ejes convencional equipado con una fuente de haz de láser e instrumentos ópticos

Junto con Steffens und Fohn NC-Systemtechnik GbR, de Herzogenrath, EdgeWave GmbH y el Fraunhofer Institut für Lasertechnik (ILT), ambos situados en Aquisgrán, Arnold Maschinenfabrik está trabajando en la fabricación de un sistema de pulido láser para aplicaciones industriales. La herramienta tiene como base un centro de mecanizado de cinco ejes convencional, fabricado por Hermle, que en lugar de presentar un husillo de fresado utiliza una fuente de haz de láser e instrumentos ópticos de mecanizado, situados en la caja del husillo o en el eje z. A diferencia del husillo, estos dos componentes pueden desplazarse linealmente en las direcciones x, y, z. Las piezas de trabajo pueden girar en torno a dos ejes.

El pulido con haz de láser impone una serie de requisitos sobre la fuente, de modo que en el proyecto se está trabajando en la creación de una fuente de haz de láser apropiada tanto para el desbastado como para el mecanizado fino en las dos etapas del proceso de pulido. Asimismo, para las operaciones con máquinas herramientas automatizadas, se está ampliando el software de control de la máquina básica para dirigir la fuente de haz de láser, los instrumentos ópticos de mecanizado, el suministro de gas del proceso y el control del mismo.

Para demostrar la independencia del fabricante y la transferencia de los métodos creados, los participantes del proyecto implementarán sus desarrollos para dos familias de piezas diferentes.

Con el haz de láser se pueden pulir incluso las superficies porosas

El ILT, situado en Aquisgrán, posee en estos momentos el primer prototipo de esta máquina, cuyos resultados se aplicarán pronto a otras máquinas, explica Rüdiger Gnann: "Con la nueva máquina herramienta se consigue reducir el tiempo y los costes de producción. Y no sólo eso: la reproducibilidad y la calidad son mejores. En vista de todo ello, pronto le van a salir compradores a esta máquina". Además, están surgiendo diversos nuevos campos de aplicación en los que no se podía utilizar el pulido mecanizado; por ejemplo, en el pulido de materiales porosos, como los moldes de precisión y los moldes de inyección de metal. El pulido mediante máquinas de arranque de virutas puede dejar al descubierto los poros y, por tanto, provocar defectos superficiales. El material fundido que se deposita en el pulido con haz de láser sella estos poros y permite crear unas superficies sin defectos.

Un auxiliar de bajo coste: el robot como máquina herramienta

Hay otras tareas de producción que aún se siguen realizando manualmente porque, simplemente, no existe una máquina herramienta adecuada (esto es, adecuada desde el punto de vista técnico y económico). Así pues, las operaciones de desbarbado de complejos moldes de troquelado y la fabricación de compuestos de fibra sintética, por ejemplo, se siguen realizando manualmente y requieren mucha mano de obra. Una máquina herramienta flexible y de bajo coste, que pudiera realizar de forma económica esas tareas tan costosas y que requieren tanto personal, tendría una gran aceptación en el mercado.

El objetivo del proyecto interdisciplinario Advocut es precisamente el desarrollo de una máquina herramienta de esa índole. Algunas empresas industriales e instituciones universitarias están trabajando conjuntamente para combinar en una máquina herramienta completamente nueva y altamente integrada las ventajes de un robot, en lo que respecta a la flexibilidad y los costes, con las cualidades de precisión y mecanizado que ofrecen las máquinas herramientas convencionales. El objetivo es diseñar y crear un proceso cinemático, cuasi robótico, de producción en cadena, equipado con un husillo motor de alta frecuencia integrado y sensores y controladores adaptados

Creación de sensores, actuadores y componentes conjuntos para una mayor precisión

De acuerdo con Manfred Dresselhaus, coordinador de proyectos de Reis Robotics, fabricante de componentes robóticos con sede en Obernburg, el mayor reto está en la precisión: "Normalmente, un robot te puede dar una precisión repetida de unas pocas centésimas de milímetro. Un robot no presenta, ni de lejos, la rigidez de una fresadora; las fuerzas que genera una fresadora con husillo, por ejemplo, afectan a la precisión. Estamos intentando anular o minimizar estos efectos negativos en un proyecto desarrollado en estrecha colaboración con varios fabricantes de componentes". Como punto de partida se está trabajando en los servomotores que hay en las juntas, que deben ofrecer una regulación de alta precisión. Asimismo, los trabajos también se están centrando en el husillo y las herramientas empleadas en el proceso. Las fuerzas de corte de estos elementos deben situarse en los niveles más bajos posibles si queremos que sus efectos negativos se reduzcan al máximo.

Los participantes están convencidos del éxito del proyecto: para ello, el proceso incluye el traspaso de las competencias principales a los diferentes colaboradores en el proyecto, el desarrollo de elementos cinemáticos y módulos de husillo motor integrados, la introducción de sensores y actuadores tanto en el husillo motor como en todos los elementos cinemáticos, y el desarrollo iterativo de cada uno de los componentes para el perfeccionamiento de todo el sistema. El año pasado ya se presentó una máquina de demostración que se está perfeccionando en estos momentos en el instituto PTW, en Darmstadt. A pesar de todo, es poco probable que está máquina de demostración pueda presentarse en la feria EMO Hannover 2005. Antes del simposio, no obstante, se llevarán a cabo una serie de mediciones y pruebas, cuyos resultados darán una idea clara de lo que esta nueva máquina herramienta "cuasi robótica" podrá ofrecer al usuario final.

HarWeST: aceleración y optimización de procesos costosos de valor cero

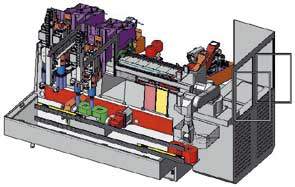

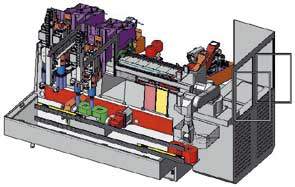

HarWeST es el nombre con el que se ha bautizado a las máquinas herramientas compatibles con la manipulación que se están diseñando para la producción de piezas cúbicas en serie. Este proyecto tiene como objetivo desarrollar un proceso en cadena para llevar a cabo las operaciones de corte, mediante la incorporación de elementos armonizados y coordinados. Aunque los fabricantes de máquinas herramientas y dispositivos periféricos han ido perfeccionando sus productos en lo relativo a los costes, el tiempo y la disponibilidad durante los últimos años, en la mayoría de los casos han pasado por alto la optimización general de toda la cadena de procesos que integran los sistemas de fabricación. El doctor en Ingeniería Jörg-Michael Nussbaum, del departamento de desarrollo de sistemas ágiles de la empresa Cross Hüller GMBH, con sede en Ludwigsburg, es el responsable de la coordinación del proyecto. Nussbaum explica cuál es el objetivo: "Nuestra meta con el proyecto HarWeST es reducir los costes por pieza en los procesos de producción en cadena de piezas cúbicas, como por ejemplo bloques motor, etc. Además, se pretende mejorar la flexibilidad de la puesta en marcha, modificación y sustitución de herramientas en todo el sistema dentro de las instalaciones del cliente. En los últimos años, las mejoras en el sector de maquinaria han ayudado a reducir considerablemente los costes de producción directos; por eso, ahora nos estamos centrando en las áreas de manipulación y transporte que, aunque resultan necesarias, no contribuyen a la creación de valor. Hoy en día, los costes de manipulación representan entre un 30 y un 40 por ciento de todos los costes de inversión de un sistema de producción flexible. Esta área presenta, por tanto, un enorme potencial de mejora".

Interoperabilidad entre los componentes de unión, fijación y alimentación independientes de una máquina

La creación de un sistema de producción compatible con la manipulación requiere el urgente desarrollo integrado de las interconexiones entre la máquina herramienta y cada uno de los componentes periféricos. En este proceso son de vital importancia las máquinas de unión, fijación y alimentación: estos elementos desempeñan funciones totalmente independientes, pero que deben interactuar más allá del componente anterior y de los límites del sistema. Con este proyecto se va crear un configurador que podrá usarse para planificar y optimizar la estructura del sistema y la distribución de las funciones de la máquina herramienta y los elementos de unión, fijación y alimentación.

Con el objetivo de demostrar a los fabricantes la independencia y capacidad de transferencia de los métodos que han creado, los participantes en el proyecto van a llevar sus diseños a la práctica y van a aplicarlos a dos tipos de piezas. Por una parte, se va a someter a diferentes piezas relativamente pequeñas a una serie de complejos procesos de mecanizado, en los que se trabaje con ángulos sólidos y zonas irregulares; por otro lado, se llevarán a cabo complicados procesos de mecanizado de diversas piezas cúbicas de gran tamaño, como la perforación de orificios muy profundos. Nussbaum resalta la necesidad de estos avances: "En el proyecto se desarrollan los métodos generales aplicables a una máquina herramienta y a todos sus componentes, pero sólo se puede comprobar si se obtiene la rentabilidad económica exigida con aplicaciones reales”.

Proyectos de "automatización" y empresas participantes

- Polar

- Karl H. Arnold Maschinenfabrik GmbH & Co. KG, Ravensburg

- Fraunhofer Institut für Lasertechnik (ILT), Aquisgrán

- Steffens und Fohn NC-Systemtechnik GbR, Herzogenrath

- EdgeWave GmbH, Aquisgrán

- Advocut

- Reis Robotics, Obernburg

- Harmonic Drive AG, Limburg

- Technische Universität Darmstadt - PTW, Darmstadt

- Mapal WWS Werner Stief GmbH, Pforzheim

- Precise Präzisionsspindeln GmbH, Leichlingen

- HarWeSt

- Cross Hüller GmbH, Ludwigsburg

- Chiron-Werke GmbH & Co. KG, Tuttlingen

- Liebherr-Verzahntechnik GmbH, Kempten

- Technische Universität Darmstadt - PTW, Darmstadt

- Sommer Automatic GmbH & Co. KG, Ettlingen

- Universität Karlsruhe (TH) - WBK, Karlsruhe

- Röhm GmbH, Sontheim

- Bleichert Förderanlagen GmbH, Osterburken

Empresas o entidades relacionadas