La eficiencia energética en la climatización

La máquinas enfriadoras nos permiten mantener la cadena del frío en la industria de alimentación, aseguran las condiciones de los centros de procesos de datos que procesan nuestras transacciones en Internet, nos proporcionan confort en nuestras viviendas a través de suelo radiante y nos permiten disfrutar de las ventajas económicas de las aplicaciones de geotermia. En todos estos procesos están presentes las máquinas enfriadoras.

Daikin es uno de los fabricantes que más ha invertido en estos sistemas de producción de agua para la climatización, adelantándose a su competencia en sistemas con compresores monotornillos de alta eficiencia y la aplicación del sistema de regulación de la velocidad de giro del motor denominado Inverter.

La eficiencia energética en la industria vitivinícola

Precisamente, el sistema Inverter está teniendo una gran aceptación en aquellas industrias donde las instalaciones se mantienen en funcionamiento las 24 horas al día, los 365 días del año. Hablamos de entornos como hospitales, centros de procesos de datos y la industria de la alimentación y conservación de alimentos, entre otros muchos procesos. Concretamente, y muy vinculado con la industria alimentaria, encontramos un sector en el que las enfriadoras resultan unas grandes aliadas. Nos referimos al sector vitivícola.

Las bodegas actuales necesitan disponer de unas condiciones de temperatura óptimas para elaborar un vino de calidad. El control de la refrigeración y la climatización resultan vitales en todas las etapas de la producción y, muy especialmente, en la fase de fermentación del vino, que es el momento en el que los azúcares de la uva (fructosa) se transforman en alcohol etílico (etanol), una reacción química que debe producirse a temperatura constante. En este sentido, las enfriadoras Inverter permiten la refrigeración de la cuba de fermentación a una temperatura adecuada (20 °C – 25 °C) evitando su exposición a una temperatura incorrecta que pueda ralentizar o acelerar el proceso y provocar daños irreparables en la calidad del vino.

Las fases del vino

Las enfriadoras ofrecen un sistema de refrigeración que se adecúa perfectamente a estas necesidades a lo largo de las distintas fases de elaboración del vino.

Almacenamiento: las uvas se guardan temporalmente en cámaras frigoríficas a una temperatura inferior a 5 °C para evitar la fermentación espontánea. Además, al enfriar la fruta antes del prensado, también se retarda su oxidación.

Fermentación alcohólica: la temperatura óptima para la fermentación es de entre 16 y 20 °C para vinos blancos y de entre 24 y 32 °C para tintos. Los equipos Daikin proporcionan la temperatura precisa para todo tipo de tanques de fermentación y manteniéndola constante gracias a la tecnología Inverter. Si no se respeta el margen estrecho de las temperaturas de fermentación alcohólica, la destilación etílica se deriva destilación de alcohol metílico, con graves consecuencias para la salud de los consumidores.

Fermentación maloláctica: para que las bacterias lácticas se desarrollen de forma adecuada, se necesita mantener una temperatura de entre 20 y 22 °C. La estabilización maloláctica, reduce la acidez de los vinos y por lo tanto aumenta la calidad de los mismos. Esta reacción maloláctica, se produce en un margen de temperatura muy estrecho (entre 20 y 22 °C), resultando un vino de mucha acidez si no se mantienen estas temperaturas.

Estabilización: para evitar la formación y precipitación de cristales tartáricos en la botella, es necesario estabilizar el vino antes del embotellado. La estabilización tartárica se realiza cuando el vino se lleva a temperaturas inferiores a 0 °C, con lo que los cristales se pueden separar fácilmente del vino clarificado.

Embotellado y almacenamiento: durante el período de conservación, es muy importante que la temperatura sea constante, siempre dentro del rango óptimo de entre 12 y 18 °C, y, durante esta fase, suele ser necesario el uso de calefacción.

Cada una de las fases exige un rango concreto de temperaturas y es un proceso industrial de gran responsabilidad en el que tres meses de fermentación pueden malograr el trabajo de todo un año. Para evitarlo, la tecnología Inverter de las enfriadoras Daikin se convierten en el perfecto aliado. Permite controlar los procesos e incrementar la eficiencia energética, proporcionando un ahorro de alrededor de un 25% de energía durante el proceso de fermentación.

Además de las ventajas que ofrecen las enfriadoras Inverter en su funcionamiento a carga parcial, hay que señalar otros importantes beneficios, que se citan a continuación.

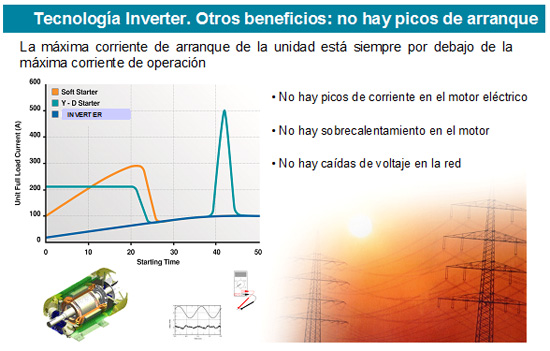

Eliminación de los picos de arranque

Todos los motores eléctricos producen el denominado pico de arranque. Se trata de un consumo unas 10 veces superior al consumo nominal en un corto intervalo de tiempo. El pico de arranque obliga a sobredimensionar las protecciones eléctricas de las enfriadoras, en cambio, con la regulación Inverter, esto ya no es necesario.

Existen distintos sistemas de arranque. Por un lado, el arranque estrella-triángulo (Y - ∆) que únicamente retrasa el pico al realizar la transición a triángulo. También está el arranque suave (soft starter) que arranca el motor mediante rampa de arranque (va subiendo el voltaje suavemente hasta alcanzar el valor nominal de 400 V) por lo que no produce pico de arranque como tal, pero hay un incremento importante de la potencia consumida durante el proceso, que origina el calentamiento del bobinado del motor eléctrico y, por lo tanto, reduce el periodo de vida útil del motor.

En cambio, el arrancador Inverter comienza el arranque a la frecuencia de 0 Hz y va subiendo la frecuencia y, por tanto, la velocidad de giro del motor se adecúa sin ningún pico de consumo.

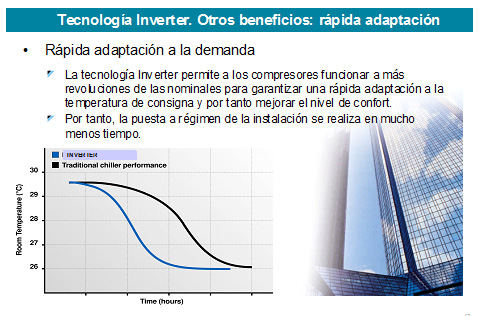

Rápida adaptación a la demanda

Ya no es necesario arrancar la enfriadora con antelación para que se haga más rápidamente a una demanda de evolución muy rápida. La enfriadora Inverter aumenta las revoluciones de su compresor hasta hacerse con la carga térmica, gracias a la función booster (funcionamiento a 80 Hz) superior a los 50 Hz de la frecuencia de giro nominal.

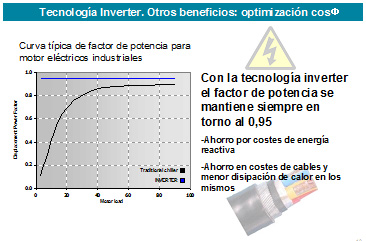

Minimización del consumo de potencia reactiva

Todos los consumidores eléctricos de corriente alterna consumen potencia activa (la que produce el movimiento) y potencia reactiva (la que se emplea solo para calentar los cables eléctricos e irreversibilidades del sistema). La relación entre una y otra se cuantifica mediante el valor del Cos Φ, que es siempre inferior a 1. Cuanto más alto sea el Cos Φ, menos potencia reactiva se consume en la instalación.

Las compañías eléctricas gravan con un 30% el kWh reactivo, sobre el precio estándar de potencia activa, por lo que maximizar el Cos Φ es un objetivo prioritario de cualquier máquina con motor eléctrico. La curva típica del Cos Φ de un motor en función de la carga de funcionamiento se representa en la gráfica siguiente. Como vemos, el valor del Cos Φ es muy pequeño a cargas parciales, llegando a valores de Cos Φ = 0,2 al 15% de carga del motor, hasta un máximo de Cos Φ = 0,85 a plena carga.

La enfriadora Inverter, presenta un Cos Φ = 0,95 en todo su rango de funcionamiento y cualquier % de carga. Por este motivo, la enfriadora Inverter no necesita una batería de condensadores en serie para reducir el valor del Cos Φ de la instalación.

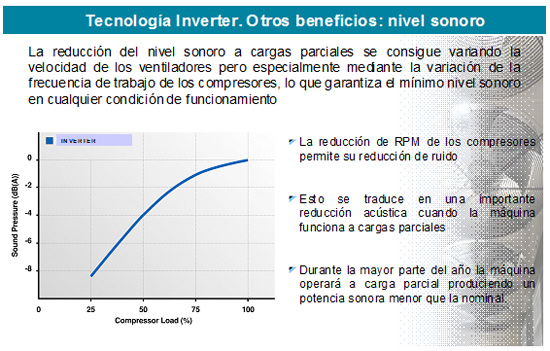

Reducción del ruido

La enfriadora Inverter está provista de un compresor monotornillo que varía la velocidad de giro en función de la carga térmica. Cuando no se encuentra a plena carga, la enfriadora reduce la velocidad del compresor y, en la misma medida, el ruido generado.

Ahorro en otros procesos

Del mismo modo, siguiendo con las innovaciones que aportan las enfriadoras para aumentar el ahorro y simplificar los procesos, cabe destacar la tecnología de recuperación de calor. Las enfriadoras permiten la producción de agua caliente para el lavado de botellas y el tratamiento de la termovinificación, ahorrando hasta un 44% en la energía necesaria para el proceso de embotellado, gracias a que recuperan y reutilizan el calor producido por otras fases de la producción —como la fermentación o la temperatura de la sala de barricas— para calentar agua.

En definitiva, como vemos, estas grandes desconocidas para el público en general, las enfriadoras y, en concreto, las enfriadoras Inverter, están presentes en el control de un gran número de procesos que nos permiten disfrutar de nuestra calidad de vida, hasta el punto que, cuando disfrutemos de un buen vino, debemos recordar que su calidad, en gran parte, está muy relacionada con el control preciso de la temperatura, producido por las enfriadoras.