Sistemas de medida para máquinas-herramienta de control numérico

El sistema de medida óptimo para tareas de posicionamiento exigentes

Heidenhain muestra su lado más fuerte en este año EMO. Lo prueban sus inversiones en investigación y desarrollo, los nuevos procesos de fabricación y la ampliación de su capacidad productiva. El resultado es visible en innovadoras soluciones de producto para todo tipo de medición de posición de longitud y ángulo en los más variados sectores, que siguen definiendo, aún hoy, el estándar de lo técnicamente realizable.

La demanda constantemente creciente de las exigencias en cuanto a precisión y productividad en la construcción de máquinas y plantas, así como los elevados estándares de seguridad contenidos en normas nacionales e internacionales, requieren un continuo desarrollo de los sistemas de medida. En base a la focalización sobre su actividad principal, y a su filosofía de negocio orientada al largo plazo, Heidenhain es hoy, y también en el futuro, el socio correcto para el éxito frente a la competencia internacional.

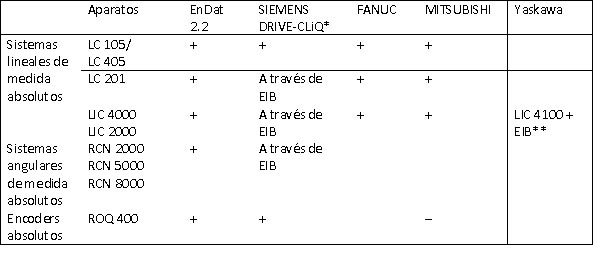

Poco tiempo después de la introducción de los sistemas lineales de medida absolutos blindados de la gama LC 201 para máquinas hasta 28 m de recorrido, se procede ya a ampliarla con nuevas variantes de importantes protocolos de comunicación. Ello es posible gracias a la aprobación de estos aparatos por parte de Fanuc y Mitsubishi.

Común a todas las variantes de esta gama es la graduación absoluta Metallur sobre una cinta de acero que, una vez instaladas las diferentes carcasas, se monta en una única pieza. El siguiente paso —una longitud de medida hasta 56 u 84 m— se encuentra ya en fase de desarrollo. Esto permitirá en su momento la sustitución de la versión incremental (LB 382), disponible actualmente hasta 72 m. Naturalmente, un sistema de medida en versión multi-sección siempre requiere mayor tiempo y esfuerzo de instalación que un sistema mono-sección. Por este motivo se amplió, hace ya bastante tiempo, la longitud máxima de medida de la gama mono-sección LC 100 hasta los 4040 mm. Mayores longitudes que ésta no tendrían sentido para la versión mono-sección, debido a que los problemas logísticos que comportaría la manipulación de una regla de esas dimensiones no serían abordables por ninguna de las partes.

Mientras que en la LC 201 el desarrollo se centró especialmente en la gran longitud de medida y en un concepto de montaje sencillo, en las gamas LC 105/405 se centró en los nuevos protocolos de comunicación y en la técnica de seguridad. En particular, las versiones con protocolo para controles numéricos Siemens despiertan un fuerte interés. En enero de 2013 el TÜV-Süd confirmó la aptitud de este grupo de aparatos para aplicaciones con Seguridad Funcional.

A pesar de que el nuevo protocolo de comunicación de Siemens (DRIVE-CLiQ) necesita más electrónica que, por ejemplo, los protocolos EnDat2.2 o Fanuc, Heidenhain ha logrado mantener unas dimensiones idénticas para todos los productos. Esto simplifica notablemente la construcción de las máquinas. Esta miniaturización de los componentes eléctricos ha sido posible gracias a un ASIC propio de Heidenhain, desarrollado en cooperación con la firma Siemens. Esta intensa y estrecha colaboración entre Heidenhain y Siemens ha mostrado su valía desde hace tiempo, y su resultado es visible también en otros grupos de producto.

En los últimos años, las mesas giratorias accionadas con motores directos han pasado de ser una solución de nicho a una estándar. Decisivas para esta tendencia son la dinámica más elevada y la ausencia de desgaste. Ambas características son de especial importancia en el mecanizado de 5 ejes, pero también en máquinas de producción. La combinación de mayor precisión, resolución y velocidad de giro admisible hacen a los sistemas angulares de medida RCN los sistemas de medida perfectos para esta aplicación. Al contrario que en la técnica convencional de accionamientos con encoders para el motor y un sistema angular de medida para la precisión del eje, con la tecnología de motores directos sólo se dispone de un único sistema de medida para la seguridad de la máquina. Los protocolos serie son muy ventajosos una óptima dinámica, ya que la transmisión de datos analógica choca aquí con sus limitaciones. La combinación de un único sistema de medida, protocolo de comunicación serie y las nuevas normas referentes a técnicas de seguridad requieren una certificación de los sistemas de medida, por ejemplo, a través del TÜV. Esta certificación está en curso y estará concluida a finales de este año 2013.

Para los sistemas de medida de la gama RCN está prevista una certificación por parte del TÜV-Süd para finales de 2013 como un sistema de medida único para aplicaciones relacionadas con la seguridad hasta SIL-2 (EN 61 508) o PL d (EN ISO 13 849).

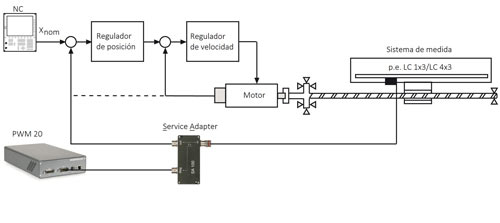

Esquema del diagnóstico.

Como es habitual en todos los sistemas de medida certificados de Heidenhain, la exclusión mecánica del error está garantizada si el montaje es correcto. Hay dos razones principales para la alta competencia de Heidenhain en cuanto a los requerimientos de la técnica de seguridad de sus sistemas de medida para máquinas-herramienta según la nueva normativa (EN 61 508 ó EN ISO 13 849). Por un lado, naturalmente, el desarrollo y la certificación de su propio protocolo de comunicación (EnDat 2.2) y de los correspondientes sistemas de medida. Por otro, la certificación del software y el hardware de los controles numéricos Heidenhain y la resultante estrecha cooperación entre ambas divisiones.

Pero no son sólo los requerimientos de la técnica de seguridad con protocolos serie los que obligan a nuevas soluciones. También el diagnóstico de los aparatos está sometido a cambios fundamentales. Mientras que con protocolos analógicos, como por ejemplo 1 Vpp, se podía ‘escuchar’ durante el funcionamiento y efectuar un diagnóstico on-line, los aparatos correspondientes con protocolo digital (serie) necesitan incorporar esta inteligencia en el aparato, ‘llevarla a bordo’ por así decirlo. Al igual que antes, en el protocolo deben crearse y utilizarse las correspondientes zonas libres.

El concepto de números de evaluación, que describen las propiedades básicas de un sistema de medida, simplifica el diagnóstico de forma significativa. Ya no es necesario el experto conocimiento que solía requerirse para una evaluación de las señales analógicas, . Una vez introducido este concepto de forma exitosa en el protocolo EnDat, también ha sido posible implementarlo para los sistemas de medida para Fanuc, Siemens y Mitsubishi.

Con el aparato de ajuste PWM 20 y el software ATS, Heidenhain es el único fabricante de sistemas de medida que ofrece una herramienta de diagnóstico para todos los sistemas de medida Heidenhain con protocolos incrementales y absolutos. Ello permite verificar el estado de los sistemas de medida durante el funcionamiento de la máquina (diagnóstico on-line) o durante su montaje o reparación (diagnóstico off-line).

Máxima precisión para aplicaciones en la industria electrónica

Junto a las clásicas aplicaciones en la máquina herramienta, la industria electrónica se ha convertido en los últimos años en un motor de innovación. Ello no debería sorprender si se considera la rápida evolución del tamaño de las estructuras. Este sector está predestinado al éxito con la actual priorización sobre calidad y precisión. La LIP 200 con protocolo EnDat alcanza una resolución de 31,25 pm. El límite de la reproducibilidad viene marcado por el ruido el eléctrico y es típicamente de 150 pm (RMS). Además de estas aplicaciones de la más alta gama, Heidenhain puede cubrir también un amplio espectro de necesidades. Precisamente el último desarrollo de sistemas de medida de cinta, la LIC 2000, con una captación absoluta de pista única, amplía la gama de producto en la dirección de ‘técnica de medición de nivel básico’. Si bien los requerimientos de precisión son, naturalmente, menos elevados que en la LIP 200, no se han hecho compromisos en cuanto a la fiabilidad. El tamaño y el diseño de los campos de captación, así como la elevada automatización de la producción, garantizan el máximo de robustez y reserva de funcionamiento.

Principios de medición universales en la técnica de automatización

La robustez es la dirección de desarrollo para los encoders inductivos para servomotores y los encoders blindados. Si es posible conformarse con menos precisión/resolución, la tecnología inductiva puede resultar atractiva para determinadas aplicaciones que requieran mayor robustez. La calidad y la fiabilidad de los encoders ópticos son muy elevadas, pero en condiciones extremadamente duras incluso ellos pueden alcanzar su límite. Este hueco queda ahora cubierto por la técnica inductiva. La más nueva gama de producto, la serie ECI 1300, está indicada incluso para aplicaciones con SIL3. En sistemas de medida magnéticos o inductivos sin rodamientos propios, la distancia de captación y su variación durante el funcionamiento es muy importante; en consecuencia, se ha introducido en el diagnóstico un número de evaluación, a fin, tal como se describe más arriba, de poder evaluarlo también durante el funcionamiento (diagnóstico on-line).

Dynamic efficiency

Con ‘Dynamic Efficiency’, Heidenhain reúne una serie de importantes funciones de los controles numéricos TNC para el mecanizado pesado. Ello simplifica el trabajo del operario de la máquina, haciendo al mismo tiempo el propio proceso de fabricación más rápido, más estable y más previsible; en pocas palabras, más eficiente. Combina efectivas funciones de regulación con innovativas estrategias de mecanizado, a fin de incrementar la potencia de arranque de material y reducir el tiempo de mecanizado.

‘Dynamic Efficiency’ comprende las siguientes tres funciones del TNC:

- Adaptive Feed Control - AFC optimiza el avance en función de la situación del mecanizado

- Active Chatter Control - ACC reduce la tendencia al chatter (vibración), permitiendo con ello avances más elevados y mayores profundidades de pasada

- Fresado trocoidal - acelera el desbaste de ranuras y cajeras

Tal como es habitual en los controles numéricos TNC, las funciones son de uso muy sencillo y confortable para el usuario. La combinación de estas funciones del TNC, en particular, explota el potencial de la máquina y la herramienta, limitando al mismo tiempo la carga mecánica. Su utilización vale la pena. Son posibles aumentos del volumen de arranque de material de hasta el 20% al 25%, lo que se traduce en un mecanizado pesado significativamente más rentable.

Heidenhain estará en la EMO en el pabellón 25, stand D07.