Sensores industriales al servicio del embalaje primario

La industria del embalaje necesita sensores y sistemas de sensores que estén hechos a la medida de tareas complejas y cambiantes con frecuencia y, al mismo tiempo, cumplan las especificaciones cada vez más exigentes respecto a la protección de marcas, la seguridad y la capacidad de documentación. Desde la barrera fotoeléctrica de seguridad para la detección de objetos transparentes, robusta y resistente a la humedad, pasando por los sensores de cámara inteligentes para la supervisión de posición, hasta los escáneres láser de seguridad para la protección de robots de carga, los sensores y sistemas de Sick cumplen los requisitos de la industria del envasado. A continuación, la empresa destaca una serie de aplicaciones en el embalaje primario.

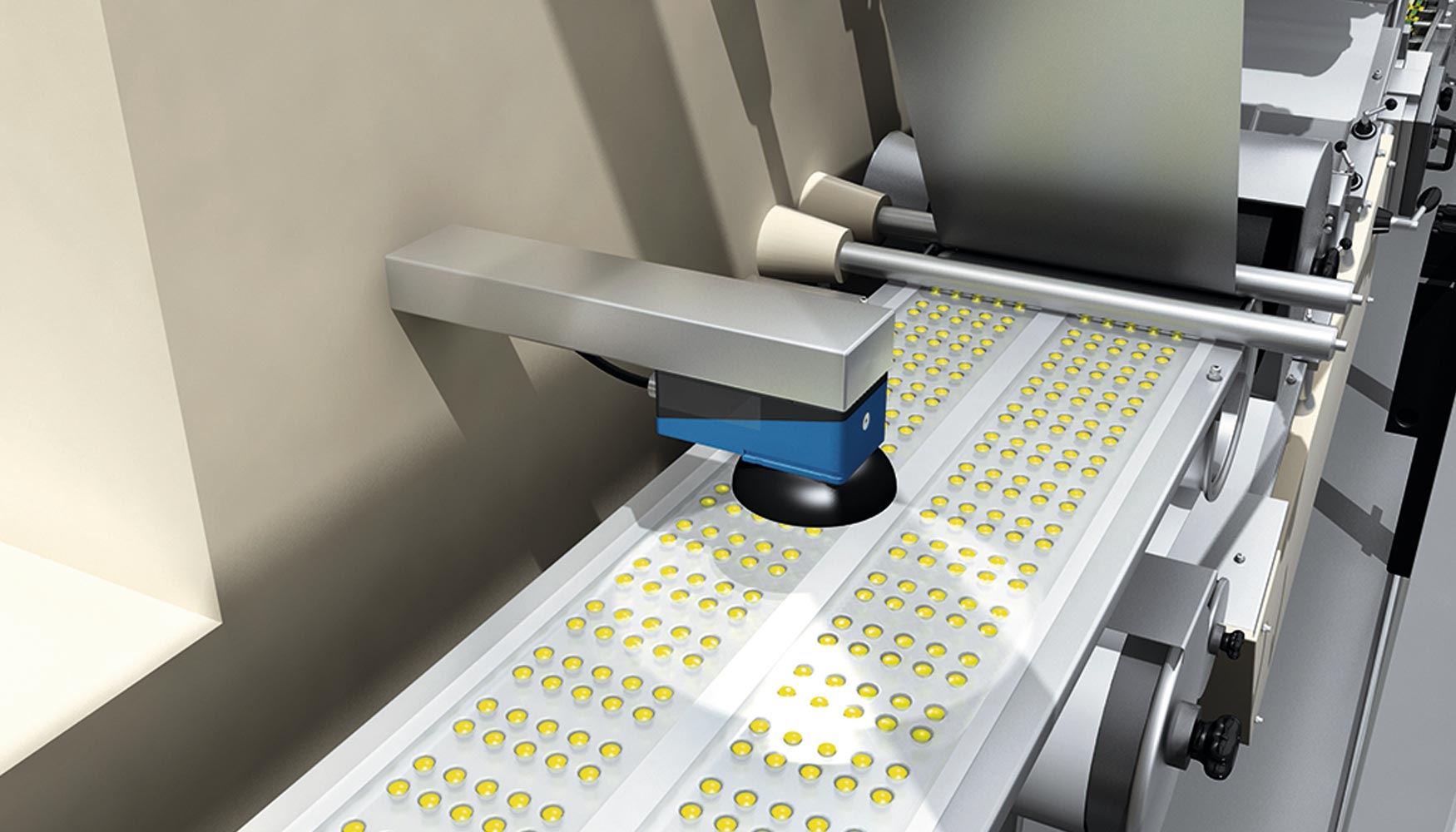

Control de calidad de envases tipo blíster

Con el fin de aumentar la seguridad de los pacientes y evitar las reclamaciones, se comprueban la integridad y el tamaño de los productos farmacéuticos en envases tipo blíster. El sensor Vision 2D Inspector comprueba si un blíster se ha llenado correctamente. Gracias al objetivo intercambiable flexible, la calidad de la imagen se puede optimizar de manera sencilla. La versátil caja de herramientas garantiza una producción eficiente en las comprobaciones de calidad más diversas.

Comprobación de códigos en embalajes

Los datos de caducidad o de consumo preferente son obligatorios en los fármacos y los cosméticos envasados. Las impresiones ausentes o ilegibles dan lugar a rechazos o campañas de retirada. La falta de datos entraña también riesgos de salud para los consumidores. Los datos variables y códigos en el envase deben comprobarse de forma sistemática en cuanto a su integridad y exactitud. El sensor Vision 2D Inspector es la solución inteligente para este propósito ya que compara y verifica códigos y texto legible. Las herramientas predefinidas simplifican la aplicación y las tareas de comprobación.

Control de puerta con bloqueos de seguridad

Las puertas de protección en las máquinas de envasado tienen dos funciones: permiten el acceso a la máquina, por ejemplo, con fines de mantenimiento, y protegen a los operadores de los peligros. Las puertas que ofrecen acceso a piezas móviles de la máquina deben estar bloqueadas y su apertura solo debe ser posible si el movimiento peligroso ya no existe. El interruptor de seguridad i10 Lock bloquea la puerta e impide así el acceso a movimientos peligrosos de la máquina. Cuando se usa en combinación con el controlador de seguridad Flexi Soft, Sick ofrece una solución completa para la seguridad de la máquina.

Medición de nivel en depósitos intermedios de sistemas y máquinas de embotellado

La medición del nivel de llenado en depósitos intermedios es una aplicación clave en máquinas embotelladoras. La medición del nivel de llenado correcto es necesaria para garantizar la alimentación de líquido a las instalaciones embotelladoras. El sensor de nivel de llenado LFP Inox diferencia de manera fiable entre medios líquidos y espumas. Gracias a los materiales conforme a FDA, un diseño con certificación EHEDG y resistencia CIP y SIP, el LFP Inox es apto para aplicaciones con las exigencias higiénicas más altas.

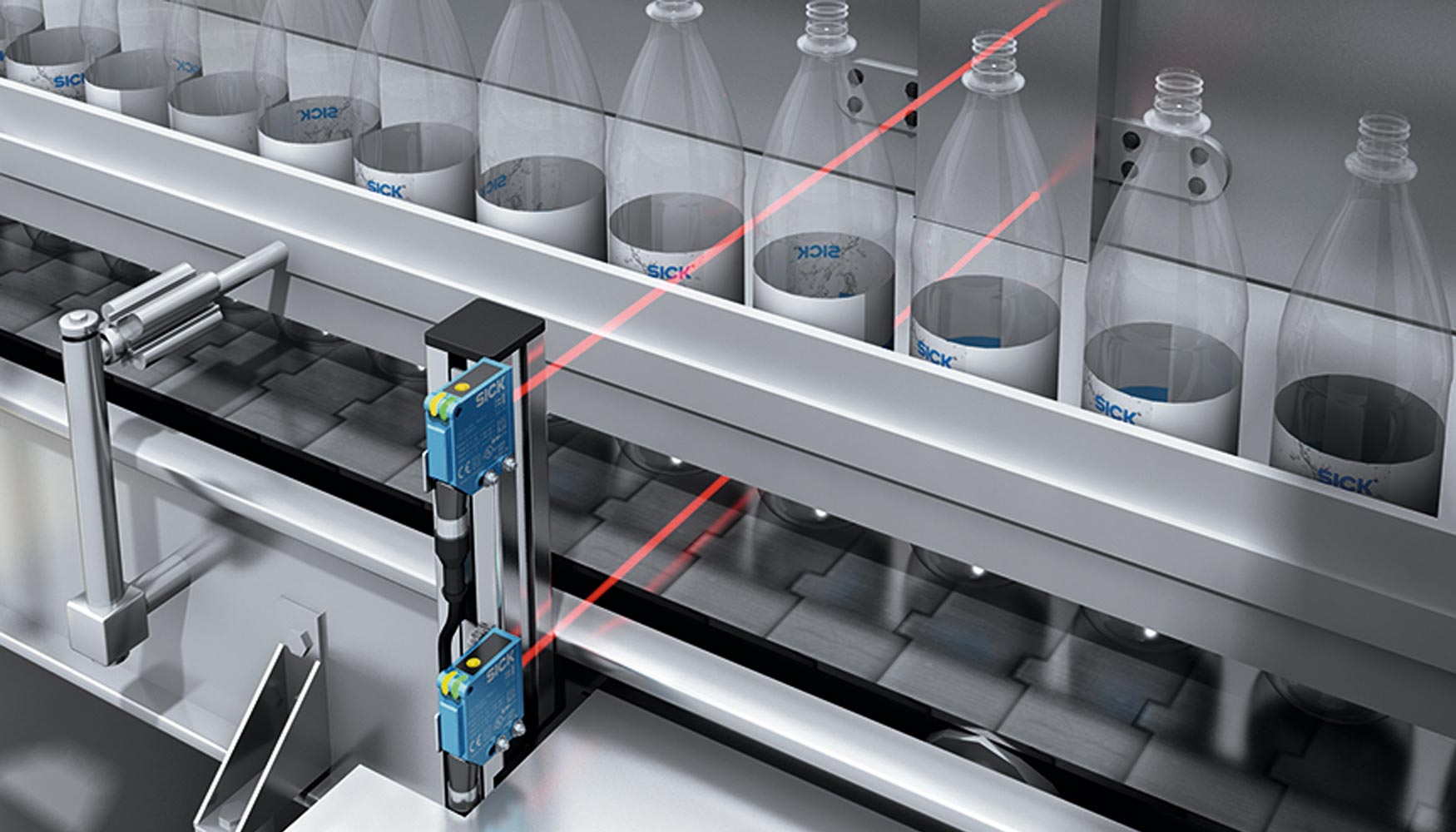

Detección de objetos transparentes sin necesidad de emplear reflectores

Una aplicación típica en instalaciones de embotellado es la detección de botellas transparentes y semitransparentes en la entrada y la salida de botellas de la llenadora. La barrera fotoeléctrica MultiTask TranspaTect detecta de forma fiable y sin necesidad de reflector objetos transparentes, muy brillantes y altamente reflectantes. TranspaTect es insensible a la suciedad. Esto garantiza la máxima seguridad de detección y funcionamiento y, con ello, una disponibilidad máxima de la máquina.

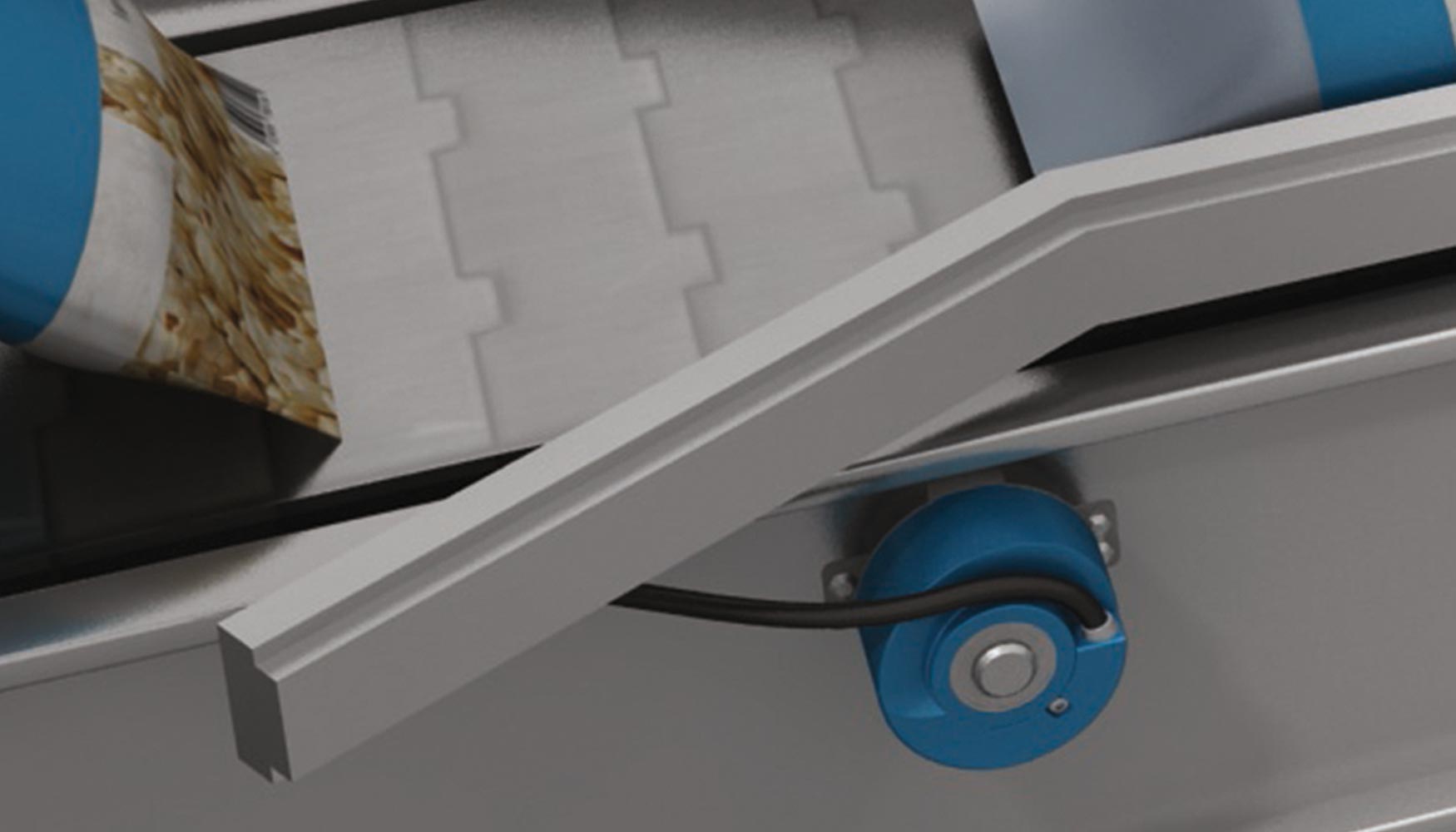

Determinación de la velocidad de una cinta transportadora

Para la regulación precisa de la distancia de transporte de embalajes se debe determinar la velocidad de la cinta transportadora. Esto es necesario en un gran número de máquinas. Aquí, las patatas fritas se introducen desde arriba de la máquina. La lámina de envase se extrae de un rodillo, se conforma y se sella. Una cinta transportadora transporta el producto empaquetado al siguiente paso del proceso. La velocidad de transporte determina la distancia de los envases entre sí y, por tanto, el ciclo del proceso. Para regular la distancia la velocidad se detecta con el encoder incremental DFS60, el cual está fijado directamente en uno de los árboles de la cinta transportadora. El encoder se puede suministrar con las interfaces TTL y HTL y como variante programable.