Aplicación de parámetros de impresión específicos a partes de un objeto en fabricación aditiva metálica

Isidre Rivero, technical researcher de Leitat

22/06/2023La fabricación aditiva en metal, a diferencia de las técnicas de mecanizado tradicionales, permite producir piezas con geometrías complejas, y permiten optimizar la relación peso/resistencia mecánica. El centro tecnológico Leitat, de la mano del International Additive Manufacturing 3D Hub (IAM3DHUB), cuenta con una experiencia superior a 8 años con tecnología SLM (Selective Laser Melting). Leitat y el IAM3DHUB han podido contar con diversos equipos de fabricación aditiva por SLM de la marca Renishaw (AM250, AM400, RenAM500Q, y RenAM500S Flex).

Los sistemas de fabricación aditiva de Renishaw utilizan polvo metálico que se fusiona mediante un láser, para construir componentes complejos directamente desde CAD. El paso intermedio entre el fichero CAD y el inicio de la construcción, es la preparación digital. Esta preparación se realiza mediante un software que permite ajustar la posición y orientación de las piezas, de manera que se optimice la cantidad de material utilizado, el número y disposición de los soportes, la superficie de unión entre la pieza y la plataforma… Y además, los parámetros propios del láser y del material: potencia aplicada, distancia entre puntos, separación entre líneas… No se pretende desanimar al lector con esta larga enumeración, y que la lectura finalice en este párrafo. Al contrario, la complejidad de un proceso no debe ser un obstáculo para su divulgación. A continuación, se describirá el proyecto que se ha llevado a cabo en Leitat y el IAM3DHUB, y que ha permitido superar alguna de las limitaciones que tiene la preparación de construcciones SLM.

En la actualidad, existe una limitación en la aplicación de parámetros a partes de una misma pieza. El software de preparación permite ajustar parámetros a partes específicas de un objeto, como su contorno, superficie superior, inferior, o al volumen interno de la pieza. Pero no permite segmentar la pieza a fabricar en diferentes partes o volúmenes con características específicas o singulares. Por ejemplo, el software de preparación considera la superficie superior de una pieza como aquella área donde no se vaya a depositar una nueva capa de polvo para fundir. De manera que es indiferente si el área está paralela al plano XY, o no. Por experiencia, se ha constatado que la rugosidad obtenida en la superficie de una pieza depende del ángulo que guarda con la horizontal, siendo mayor en las superficies que presentan voladizos. Por lo tanto, sería conveniente tratar estas zonas en voladizo de manera separada, pero que el resultado final obtenido sea una única pieza, independientemente de si son superficie superior, inferior, o contorno. De esta necesidad nació el proyecto desarrollado por Leitat y el IAM3DHUB, y que fue financiado por los Presupuestos Generales del Estado (PGE).

El proyecto tenía el objetivo de probar la viabilidad de hacer segmentaciones de objetos digitales 3D, incorporar cada una de estas partes al software de preparación de construcciones SLM, que el software las interprete como piezas individuales, y así poder aplicar parámetros diferentes, y que todas las partes de una misma pieza conserven un mismo sistema de coordenadas, para que el resultado final sea una única pieza final, donde se integren las partes segmentadas previamente. Para ello, primero se deben identificar las zonas susceptibles de ser segmentadas.

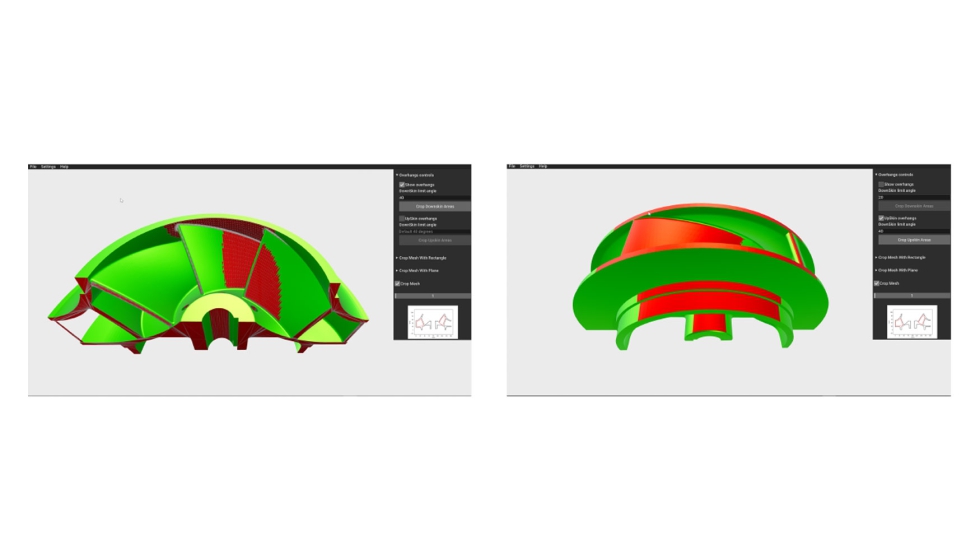

Leitat y el IAM3DHUB han desarrollado un entorno gráfico donde cargar los ficheros CAD, que en su mayoría son de tipo STL (Standard Triangle Language). Para ello, se ha utilizado la librería Open3D y el lenguaje de programación Python. Estos ficheros STL representan la superficie de un objeto 3D mediante caras triangulares. Cada uno de estos triángulos tiene un vector normal a su superficie, y calculando este vector se puede obtener el ángulo que forma este triángulo con un plano dado. De este modo, se realiza la detección de aquellas caras de una pieza que presenten un ángulo concreto. A continuación, se muestran dos ejemplos de la detección de caras inferiores y superiores, que tienen un ángulo con el plano XY inferior a 40°, y que incorpora el software desarrollado por Leitat y el IAM3DHUB.

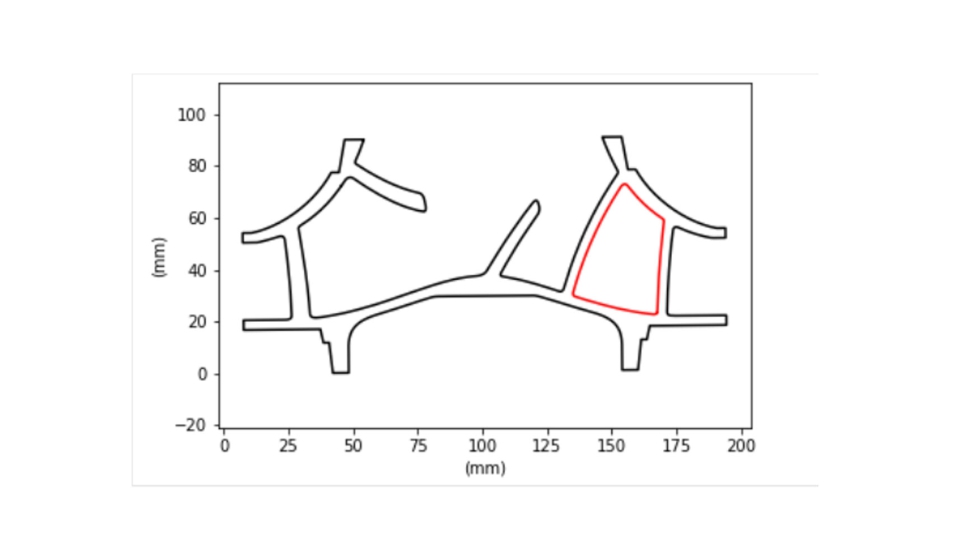

A esta primera herramienta de detección se le añade otra que permite la detección de volúmenes interiores en la pieza. Estos volúmenes pueden ser zonas huecas o partes macizas que presenten un espesor pequeño. Las zonas con un bajo espesor disipan mucho la energía aplicada por el láser, dado que se encuentran rodeadas de polvo metálico sin fundir, y este polvo al estar más frío roba calor a los puntos fundidos cercanos. Si se dispone de la herramienta que identifica estas regiones huecas o macizas, se podrán segmentar del resto del objeto, y aplicarles unos parámetros específicos. Por ejemplo, a las zonas huecas, se les podrá aplicar una potencia de láser lo suficiente baja para no fundir el polvo, pero que permita calentarlo para que el calor generado por las partes sólidas no sea robado. O para que las zonas de bajo espesor puedan ser fundidas a mayor potencia en sus contornos. Esta tarea de programación se ha basado en el uso de la librería Trimesh. El algoritmo desarrollado realiza cortes horizontales de la pieza a la altura en Z que se desee. La imagen resultante muestra las zonas interiores, y mediante las escalas X e Y se obtienen sus límites. A continuación, se muestra un ejemplo de detección de volúmenes internos incorporado al software del proyecto.

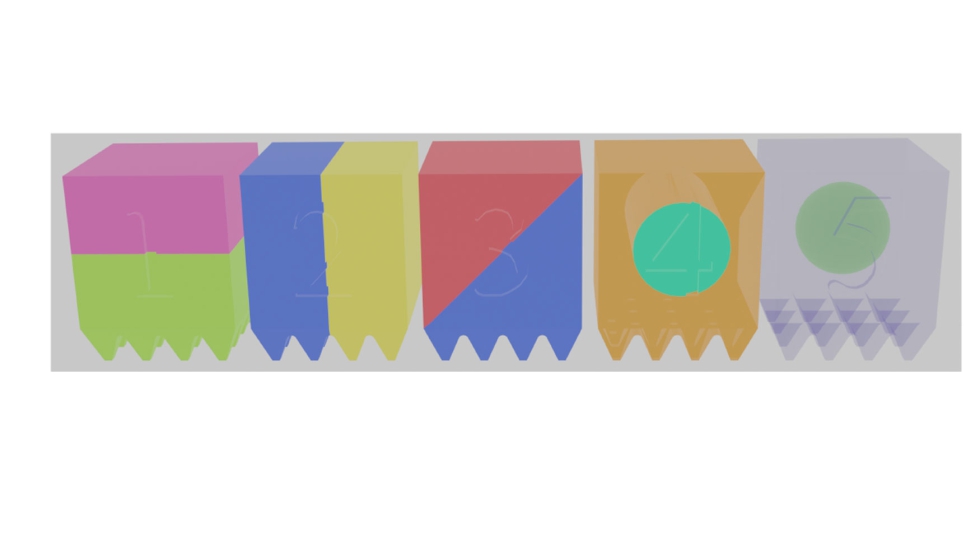

Se han descrito las dos herramientas de detección que incorpora el software del proyecto. Estas herramientas son fácilmente configurables y retornan los límites en X, Y y Z de las partes a detectar. Es en este punto, es donde se pueden llevar a cabo las segmentaciones. Para ello se ha recurrido a la segmentación por planos de corte configurables en altura en Z e inclinación en los otros dos ejes, y segmentación por rectángulo configurable en posición en los tres ejes, y ancho. La siguiente imagen muestra un ejemplo de cada tipo de segmentación incorporada al software.

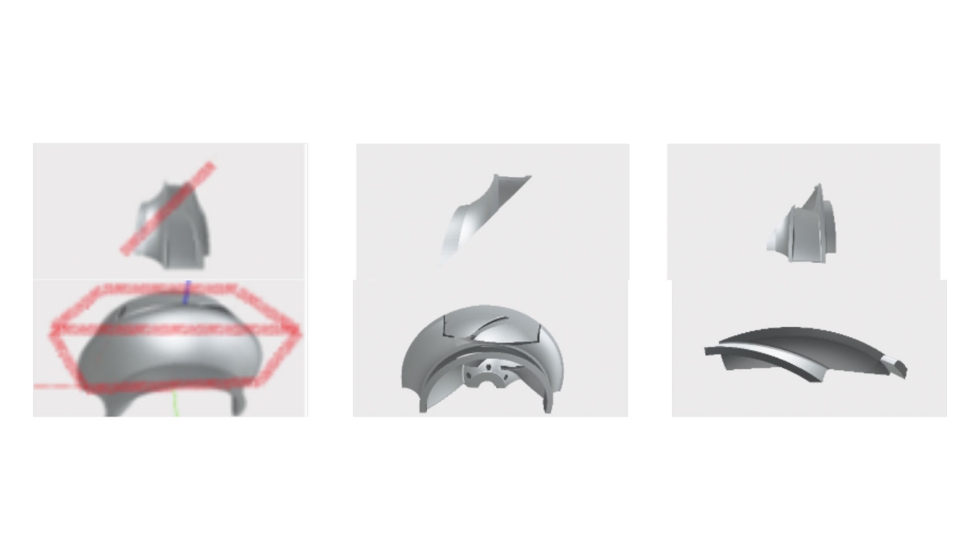

La parte de programación y desarrollo de software del proyecto concluye aquí. La parte experimental y de testeo de las prestaciones y aplicación será descrita a continuación. A este efecto se planificaron una serie de probetas en las que se ensayaron los diferentes tipos de unión entre partes de un mismo objeto 3D. La probeta tipo consistió en un cubo de 10mm de lado, unidos a la superficie de construcción de la impresora RenAM500Q con una serie de pirámides invertidas que, por un lado, aseguran una buena unión entre pieza y base de construcción; y por otro, facilitan su separación cuando la fabricación concluye. La siguiente imagen muestra las diferentes probetas ensayadas, y sus tipos de unión.

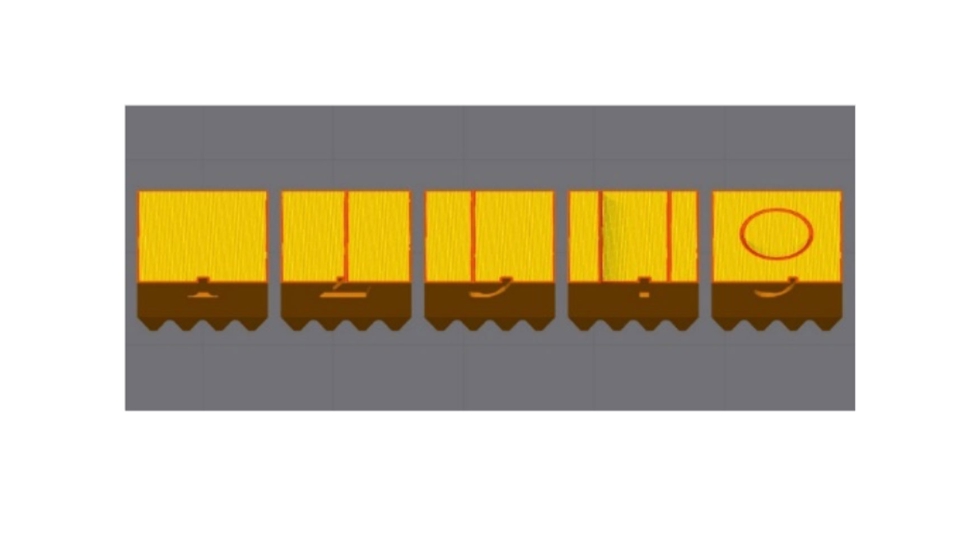

Mediante el uso de la segmentación se han obtenido dos partes por probeta. Cada una de estas partes tiene un mismo sistema de coordenadas, por lo que los puntos de unión son compartidos entre las dos partes de una misma probeta. De esta manera, se pueden introducir al software de preparación de fabricaciones SLM de Renishaw. En este punto el software gestiona cada una de las dos partes de una misma probeta como objetos independientes, por lo que se les pueden aplicar parámetros diferentes. La siguiente imagen muestra cómo se observan en este software las 5 probetas con un corte a media altura.

En la anterior imagen se muestra en amarillo las zonas que el software de preparación interpreta como malla interna de la pieza, y en rojo los contornos exteriores. Las partes de cada probeta han sido fundidas a una potencia de 360 W y 300 W en las partes internas (en amarillo) y de 250 W en los bordes (rojo). Esta menor potencia ayuda a que no se acumule mucha energía en las uniones de las piezas. Se ha comprobado la consolidación en cada una de las probetas, con un equipo de la marca OGP modelo ZIP Lite 300, y en todos los casos la consolidación ha sido superior al 99,5%.

El último ensayo realizado en este proyecto consistió en la comprobación de que verdaderamente se han aplicado los parámetros preconizados. El equipo RenAM 500Q estaba equipado con un módulo de captura de datos denominado InfiniAM. Leitat y el IAM3DHUB han desarrollado un software propio de representación de datos capturados. La siguiente representación demuestra que se han aplicado diferentes valores de potencia de láser a cada una de las partes, y que la temperatura alcanzada en el lecho de polvo metálico ha sido diferente. La imagen muestra los valores capturados para la probeta número 2.

Este proyecto ha demostrado la posibilidad de poder aplicar parámetros diferentes a partes de un mismo objeto 3D. En un futuro, Leitat y el IAM3DHUB mejorarán las prestaciones y complejidad de las piezas fabricadas en SLM con el método expuesto.