Pintado de parachoques de polipropileno

Desde hace unos cuatro años Fiat explota en la fábrica de Mirafiori una nueva instalación de pintura con aplicación de tres capas para parachoques. Esta instalación, montada por Eisenmann, figura entre las más rápidas en Europa y está proyectada para un rendimiento notable.

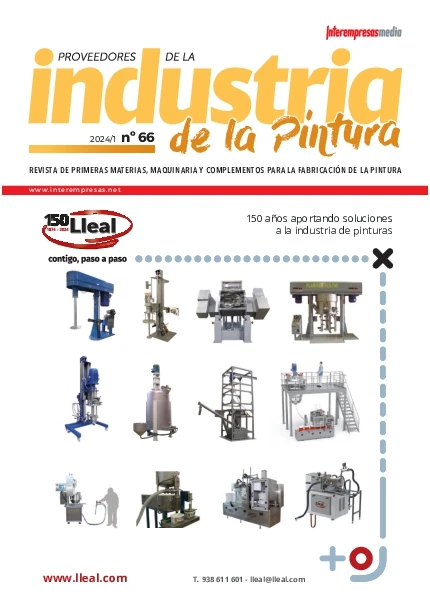

Algunos de los modelos del Fiat Punto, lanzado al mercado en 1993 como modelo sucesor del Uno, se ofrecen a la venta con los parachoques pintados del mismo color que el coche. El fabricante de automóviles ha decidido instalar en sus propias instalaciones una nueva línea de pintura de alto rendimiento, especialmente ideada para estas piezas de plástico. El proyecto ha sido adjudicado a la empresa Eisenmann, un constructor de instalaciones de Böblingen que, con sus 150 instalaciones de pintura de plásticos, es líder en el mercado mundial.

Fiat fabrica sus parachoques con un polipropileno modificado. El material ofrece importantes ventajas: contiene componentes que permiten prescindir del flameado, en la mayoría de los casos necesario para mejorar la adherencia y que, además, tienen un efecto de activación de los rayos ultravioletas. Por ello, como primer paso de recubrimiento se emplea una capa de imprimación especial endurecedora de rayos ultravioletas. Después de ello siguen la laca de base y la laca de acabado de endurecimiento convencional, todas ellas por ahora a base de disolventes. La laca de base de color se aplica por razones de calidad en dos pasos con una evaporación intermedia.

Al diseñar la instalación se partió de una aplicación que combinaba el trabajo manual y el de robots. El rendimiento diario ha sido determinado en 2.400 piezas aceptables, en dos turnos de servicio, lo que equivale a más de 550.000 parachoques anuales, con 230 días laborables por año. Al valorar las cifras de producción, hay que tener en cuenta que sólo aproximadamente una tercera parte de los Puntos están provistos de parachoques pintados en el mismo color del coche y que esta cifra depende de la elección del cliente final.

El suministro global

El objetivo principal al adjudicar el pedido era conseguir un desarrollo más racional y, en particular, un índice de defectos más bajo. Las respectivas obligaciones del constructor de instalaciones superaron el suministro de la propia ingeniería de instalaciones.

Figura 1 El primer puesto de tratamiento corresponde al lavador de aplicación para los parachoques transportados sobre skids con desengrase alcalino y lavado con agua desmineralizado.

Figura 1 El primer puesto de tratamiento corresponde al lavador de aplicación para los parachoques transportados sobre skids con desengrase alcalino y lavado con agua desmineralizado.

Fiat ofrecía una nave vacía y se encargaba de su enlace con las áreas de producción anteriores y posteriores a través de túneles de unión con cintas transportadoras. Dentro de la nave, el área de competencia de Eisenmann eran, aparte del montaje de las instalaciones, todos los trabajos de reconstrucción y de cimentación, las medidas necesarias para la prevención de incendios e incluso la instalación de rociadores, el alumbrado, así como el equipamiento de los puestos de trabajo comprendiendo las acometidas para la corriente eléctrica y el aire comprimido en las zonas de entrega y de salida, de enmascarado, de control y de retoques.

Desde un principio se llegó a una acuerdo incondicional sobre la instalación de un sistema de manutención situado en la parte inferior compuesto de transportadores de cadena, mesas de rodillos, mesas giratorias y mesas elevadoras con skids ( trineos ) como transportadores de las piezas de trabajo.

Sobre estas piezas de trabajo tan delicadas como los parachoques de plástico (o también carrocerías de turismos, para las que esta técnica ha sido desarrollada en un principio), no se deberían encontrar piezas móviles que produzcan abrasión o en las cuales pueda precipitarse niebla de pintura. Además el sistema de transporte con skids, que es de alta flexibilidad y ocupa poco espacio, permite entre otras cosas unos movimientos de desviación en un espacio muy reducido, el cambio entre el transporte longitudinal y transversal continuo y por ciclos con diferentes distancias y velocidades. Asimismo se facilita al acceso a las zonas de trabajo manuales.

El conjunto de instalaciones que ocupa con un área de 140 x 40 m práctica-mente casi toda la nave, ha sido subdividido en tres zonas. Por un lado están las zonas de entrega y de salida, de enmascarado, de control y de retoques, seguidas por la instalación de pretratamiento, completamente cerrada con un lavador de aplicación de 4 zonas, la zona de soplado y el horno de agua adherente. Finalmente se llega a la zona de pintura con instalaciones de ionización, cabina de imprimación, de laca de base y de laca de acabado, tres zonas de evaporación calentadas, el horno de rayos ultravioletas y de aire de circulación, enfriador, instalaciones de aire de aporte y la instalación de postcombustión térmica TNV.

La zona de aplicación de pintura es exclusivamente accesible a través de las esclusas para el personal. Por razones de protección contra el polvo algunas zonas individuales quedan separadas aerotécnicamente por medio de esclusas de aire de circulación.

Figura 2 Entrada a la cabina de pintura de imprimación con su puesto de ionización.

Figura 2 Entrada a la cabina de pintura de imprimación con su puesto de ionización.

La instalación completa está provista de confortable mando de programa almacenado (SPS). Para la visualización detallada de cada una de las zonas se han instalado dos PCs adicionales. Por medio de un sistema de bus se realiza la comunicación al nivel de mando superior.

Particularidades de la ingeniería de instalaciones

El pretratamiento contiene un desengrase de dos niveles (alcalino). Las dos zonas de lavado están reguladas en cascadas, sólo en la salida se efectúa la adición dosificada de agua adicionada desmineralizada. Las pérdidas por arrastre y evaporación en la zona de desengrase también quedan repuestas por medio de agua de lavado vertido, ahorrando al mismo tiempo agua adicionada y aguas residuales. Aguas residuales inevitables se conducen a la instalación de tratamiento de aguas residuales que es propia de la empresa. Con ello se ahorran además de agua adicionada y aguas residuales, también sustancias químicas de regeneración y se consigue reducir la desmineralización de aguas residuales.

Las tres grandes cabinas de pintura de una longitud de 14,22 y 16 m para el servicio combinado en manual y automático por robots se llevan en un circuito con aire del exterior y aire de extracción.

Cada una de ellas dispone de un techo filtrante y un lavador de corriente transversal de Venturi de alto rendimiento con su propio depósito de circulación. Las corrientes parciales procedentes de los depósitos de circulación se llevan tras la coagulación por un decantador común. Los lodos de laca evacuados en este último contienen un 65 % de sustancia seca.

Gracias a esta amplia deshidratación se genera por semana sólo aproximadamente 1 T de desechos sujetos a la descarga controlada, frente a 4,3 a 6,5 T semanales con el desagüe practicado hasta la fecha a través de un depósito de decantación, con la cual se alcanza aproximadamente un 10 a 15 % de sustancia seca. Realizando la conversión anual la diferencia entre 46 T y 200 hasta 300 T, deste luego, aún destaca más.

Figura 3 Aplicación por robots dentro de la cabina de aplicación de laca de acabado.

Figura 3 Aplicación por robots dentro de la cabina de aplicación de laca de acabado.

El aire de extracción procedente de las zonas de evaporación para lacas de base y de acabado que funcionan en el servicio de aire de circulación con una parte proporcional reducida de aire del exterior y aire de extracción es conducido, igual que el aire de extracción del horno de laca de acabado, a la postcombustión térmica TNV con un rendimiento nominal de 3 500 Nm3/h. El calor de combustión se aprovecha en primer lugar para el precalentamiento del aire de extracción y a continuación para la preparación del agua sobrecalentada para el pretratamiento. El gas puro llega con sólo 130 º C a la chimenea.

Resumen con respecto al desarrollo

En la práctica resulta el siguiente desarrollo al pintar los parachoques del Punto: entrega de dos en dos sobre los skids, al mismo tiempo se realiza la entrada de los números del tipo y de la carga en el mando. Los datos virtualmente transmitidos también controlan el suministro de pintura y el programa de aplicación por robots.

Entrada al pretratamiento, desengrase I y II de respectivamente 2 min a

65 º C, lavado I y II de respectivamente 1 min con agua completamente desmineralizada. Soplado automático, secado por agua adherente durante

14 min a 100 ºC como mínimo, enfriar durante 5 min. Tras el enmascarado de determinados puntos, se efectúa la entrada a la zona de pintura por la cual se pasa en ciclos de 38 segundos.

Aquí se realiza en primer lugar el soplado con aire ionizado. Tras ello sigue la aplicación de la imprimación y una evaporación de 5 min a 50 º C concluido por el endurecimiento por rayos ultravioletas. Aplicación de la primera capa de laca de base, evaporación intermedia dentro de la cabina durante 1,5 min ( por ello la cabina es de una longitud de 22 m), aplicación de la segunda capa de laca de base, evaporación durante 5 min a 50 º C dentro de la zona de evaporación calentada. Aplicación del barniz, otra vez evaporación durante 5 min a 50 º C. Endurecimiento de lacas durante 42 min. a 100 ºC dentro del horno de aire de circulación de una longitud de 94 min., enfriar durante 5 min, salida a la zona de control.

Figura 4 La instalación de pretratamiento, construida en forma de U, con la entrada al lavador en la izquierda y la salida del enfriador a la derecha, visto desde la zona de entrega y de salida.

Figura 4 La instalación de pretratamiento, construida en forma de U, con la entrada al lavador en la izquierda y la salida del enfriador a la derecha, visto desde la zona de entrega y de salida.

Las parejas de parachoques que han pasado por el control con un resultado aceptable siguen hasta el demascarado y después a la zona de recepción. Las piezas defectuosas e identificadas de forma correspondiente, se entran en los puestos de retoques y a continuación se envían de nuevo al tramo del trata-miento de superficie.

En general, sin embargo, los costes para retoques son afortunadamente bajos. Fiat no sólo considera satisfechas sus expectaciones a este respecto. Por lo demás también se pintan en esta instalación los parachoques para el nuevo tipo sucesor de las series Bravo y Brava. En la IAA ´95 en Frankfurt por primera vez presentado a un gran público, estos modelos con los parachoques pintados del mismo color que el turismo, estarán a la venta oficial a partir de octubre.

Drasko Markic

Eisenmann