Pigmentos orgánicos en pinturas en polvo

División de Pigmentos & Aditivos, Technical Marketing Industrial Coatings, Clariant GmbH, Alemania.01/12/2005

Los ámbitos de aplicación de los pigmentos orgánicos para la coloración de materiales son muy variados, son empleados en el sector de pinturas y barnices, en el sector de tintas de imprenta y en el sector de los plásticos y las fibras. Además hay otras aplicaciones especiales como, por ejemplo, en el sector de los artículos de oficina. En la vida diaria nos encontramos con una gran cantidad de ejemplos de recubrimientos de superficie en los que se emplean pigmentos orgánicos.

Los requisitos a cumplir por los pigmentos orgánicos para la formulación de pinturas en polvo se diferencian en algunos ámbitos de forma sustancial de los de sistemas de pintura líquida convencionales. Para poder alcanzar un muy buen resultado de color en el producto final hay que observar a la vez varios parámetros en la selección de pigmentos y en el procesamiento. Para evitar errores en las estimaciones hay que analizar siempre las propiedades de todo el sistema en su conjunto.

Junto con las propiedades químicas y físicas del material a colorear resultan ser decisivos sobre todo los métodos y condiciones de procesamiento. También el factor económico juega aquí un papel importante: las materias primas de una fórmula de pintura que finalmente son elegidas para una aplicación perfecta casi siempre suponen un compromiso entre la solución técnicamente óptima y la solución económica al problema.

En cuanto a las propiedades de los pigmentos orgánicos, determinados criterios de selección son decisivos para el uso efectivo en sistemas de pintura en polvo: Aunque en el caso de los pigmentos “sólo se trate de pequeñas partículas”, ejercen una gran influencia sobre el conjunto del sistema

La resistencia al calor de los pigmentos

- Descomposición térmica de los pigmentos.

- Interacción química recíproca: se pueden producir reacciones químicas entre el pigmento y el medio de aplicación.

- A menudo la solubilidad de los pigmentos en el medio de aplicación a temperaturas elevadas es la causa de una mala resistencia al calor, si bien también provocan otros efectos en el procesamiento de las pinturas pigmentadas, como la expulsión y el desangramiento.

- Modificaciones de las propiedades físicas y del tamaño de partículas de los pigmentos: Las temperaturas elevadas pueden tener efectos sobre la estructura cristalina de los pigmentos (transformación de fases). Los pigmentos químicos unitarios pueden existir en modificaciones de cristal diferentes. Entre los pigmentos orgánicos esto se conoce de las quinacridonas, diferentes pigmentos azo y los pigmentos ftalocianina azul.

Las modificaciones de coloración que de esta forma se generan en su conjunto vienen acompañadas a menudo por una resistencia reducida a la luz y a la intemperie.

Un vistazo a la industria transformadora de plásticos es de mucha ayuda. Debido a las elevadas temperaturas de proceso aquí también se precisan pigmentos con una buena resistencia al calor, por ejemplo para la coloración de polietileno. Si miramos las correspondientes fichas de muestras de la fabricación de pigmentos, encontraremos en éstas pigmentos orgánicos con resistencias al calor de hasta 300 ºC. Sin embargo, en las pinturas en polvo, estos mismos pigmentos muestran una resistencia al calor sustancialmente inferior, en ocasiones de tan sólo 200 ºC. Por lo tanto, lo decisivo es siempre la valoración de todo el sistema en su conjunto, tomando en consideración las condiciones de prueba preestablecidas. Cuando sólo se dispone de información insuficiente sobre la resistencia al calor de un pigmento resulta recomendable realizar algunas pruebas previas en el sistema de aglutinante que se utilizará.

Plate out, resistencia a la expulsión, desangramiento y resistencia al sobrepintado

El efecto “plate out” es un fenómeno similar. Se produce sobre todo en las pinturas en polvo y no en los acabados con contenido de solventes. De forma parecida a lo que ocurre en la expulsión, en la superficie reticulada de la película de pintura en polvo se forma una capa coloreada y limpiable. Al contrario de lo que ocurre en la expulsión, tras limpiarla no se forma una nueva capa.

Además de producirse debido a las causas ya señaladas para la expulsión, el “plate out” también puede estar relacionado con la composición del sistema de aglutinante.

También los aditivos o los aceleradores de reticulación pueden jugar un papel. Así, por ejemplo, pueden migrar hasta la superficie del sistema, arrastrando con ellos partículas de pigmentos. La capa que tras el endurecimiento de la película de acabado pigmentado se forma en la superficie está compuesta sustancialmente de pigmento y, al menos en algunos casos, también de cristales del endurecedor. También concentraciones de pigmentos demasiado elevadas (PVK críticas) o una superficie específica demasiado elevada del pigmento orgánico empleado favorecen el efecto “plate out”. Debido a una humectación insuficiente de superficies del pigmento y de otras sustancias sólidas con el componente del aglutinante se provoca una conducta reológica insuficiente de la pintura durante el endurecimiento. Aquí, el proceso de sinterización y fundido, bajo las temperaturas de procesamiento, pasa a convertirse en unos pocos segundos en un proceso de reticulación o endurecimiento, acompañado de un rápido aumento de la viscosidad. Bajo estas condiciones, el tiempo disponible para la humectación no es suficiente.

Otra forma de aparición de la migración es el llamado desangramiento. Mediante la comprobación de la resistencia al sobrepintado se puede determinar si un pigmento se desangra en un sistema de pintura. La resistencia al sobrepintado depende de la temperatura de horneado en el correspondiente medio y en el ámbito de las pinturas en polvo sólo juega, en general, un papel secundario, pues se trata casi exclusivamente de sistemas unicapa. Sin embargo, si fuese necesaria una resistencia inobjetable al sobrepintado, debido a las elevadas temperaturas de horneado en la pintura en polvo, sería necesario también aquí un examen exhaustivo.

Los pigmentos orgánicos con una elevada superficie específica pueden tener una influencia importante sobre el comportamiento reológico de un acabado en polvo. La superficie específica se sitúa para pigmentos orgánicos en valores de entre 10 y 130 m2/g. Los pigmentos orgánicos con una elevada superficie específica tienen una elevada necesidad de aglutinante. Según aumenta la concentración de pigmento, resultan influencias negativas sobre la conducta reológica y por lo tanto sobre el estado de la superficie del acabado. El resultado es una superficie muy estructurada, también conocida como “efecto de cáscara de naranja”. Los pigmentos con una superficie específica baja están sujetos en menor medida a este efecto pues presentan propiedades reológicas sustancialmente mejores.

En función del ámbito de aplicación se precisan o pigmentos con buena capacidad de cubrimiento o, por ejemplo, en tonos de color metálicos, pigmentos con una elevada transparencia.

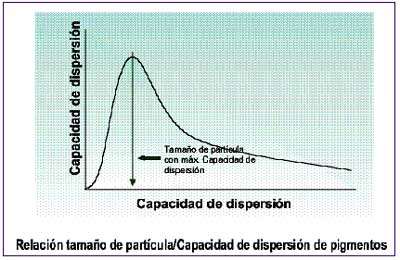

La capacidad de cobertura de un sistema pigmentado depende de la absorción de luz, de la dispersión de la luz, de los índices de refracción del pigmento y del aglutinante, del grado de dispersión del pigmento y del grosor de capa. A su vez, la absorción de la luz y también la dispersión de la luz dependen del tamaño de partícula del pigmento. En caso de una menor capacidad de dispersión, una elevada capacidad de cobertura también se puede lograr mediante una absorción elevada. En un recubrimiento, los pigmentos con absorción ideal aparecen como cubridores pero también muy oscuros.

Junto con los pigmentos cubridores, necesarios en el ámbito de pinturas para ocultar en una capa pigmentada las diferencias de color del fondo de la capa, también hay pigmentos transparentes que, como ya se mencionó aquí, se utilizan por ejemplo en acabados de efecto, en los que la capacidad de cobertura es lograda mediante pigmentos de aluminio u otros pigmentos de efecto. En este tipo de pintado en polvo se exige una elevada transparencia de los pigmentos precisamente para no cubrir los efectos especiales de pigmentos de aluminio u otros efectos.

La resistencia a la intemperie y a la luz

Los usos pueden ser, por ejemplo, los siguientes:

- El producto final es utilizado en interiores. Para lograr determinadas propiedades del acabado final se emplean resinas/endurecedores, aditivos, aceleradores, etc. que pueden entrar en reacción con algunos pigmentos orgánicos y, por lo tanto, además de generar importantes cambios de coloración, también influyen en otras propiedades.

- El producto final es utilizado sólo en interiores. Por lo tanto no se exige que los pigmentos sean resistentes a la intemperie. Sin embargo, la resistencia a la luz puede ser un requisito si el producto final va a estar expuesto a la radiación solar, por ejemplo, por estar ubicado cerca de una ventana.

- El producto final es utilizado tanto en interiores como en exteriores. Habrá que cumplir determinados requisitos de resistencia a la luz y a la intemperie, pero la resistencia a la intemperie no es la primera prioridad.

- El producto final es utilizado en exteriores. Habría que determinar en primer lugar de qué uso se trata exactamente. Sin embargo, está claro que en este caso hay que utilizar pigmentos con una resistencia buena o muy buena a la luz y a la intemperie.

- El producto final tiene que cumplir las exigencias más elevadas. Se precisa una excelente resistencia a la intemperie. Aquí es imprescindible que se utilicen los pigmentos orgánicos de mayor calidad y aún así, para determinadas aplicaciones sólo son posibles soluciones de compromiso.