La importancia de la Energía Mecánica Específica en extrusión

Belén Blanco Espeso y Pedro J. Acebes Martínez, División de Agroalimentación y Procesos, Centro Tecnológico CARTIF

26/07/2022Introducción

La extrusión es un proceso tecnológico que modifica la composición nutricional de los ingredientes y sus características organolépticas para dar lugar a un nuevo producto. Esta tecnología tiene numerosas aplicaciones en la industria de alimentos para obtener nuevos ingredientes (harinas pregelatinizadas) y productos, como cereales de desayuno, snacks, colines, alimentos infantiles y análogos de carne, análogos de queso o alimento para peces de acuicultura. El sistema de extrusión, comprende una serie de procesos que ocurren de forma simultánea que incluyen el amasado, el mezclado, cizalla, calentamiento, enfriamiento, texturización y deshidratación (Guy, 2003). De esta manera, el extrusor puede considerarse un biorreactor en el que se aplican una serie de condiciones como son la temperatura, velocidad de giro de los husillos, dosificación de materia prima y cantidad de agua en el proceso.

La correcta selección de las variables de proceso en función de las formulaciones e, incluso, el modelado anterior de los procesos, ayudan a predecir el resultado sobre los productos. El efecto de cada una de las variables como temperatura, velocidad, presión generada etc. tiene influencia directa en el comportamiento de cada una de las moléculas del sistema y favorece o reduce, la consecución de las deseadas propiedades de calidad en el producto final.

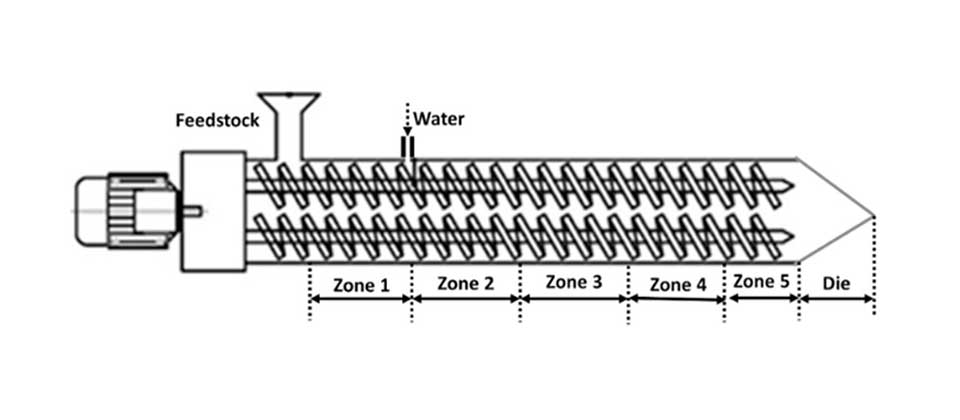

La extrusión se puede realizar en extrusores monohusillo o de doble husillo que mueven la mezcla, habitualmente preparada a base de ingredientes que contienen principalmente almidón, a sus propiedades funcionales, su disponibilidad y a su bajo coste (Deshpande & Poshadri, 2011), a través de un troquel en el que se aplica un gradiente de temperatura. A medida que éste material avanza por el troquel, se somete a energía térmica y mecánica que lleva la materia hasta un estado de cierto grado de fusión. El material, en este estado, es sometido a la compresión de los husillos hasta alcanzar una presión más elevada en la zona final, donde encuentra una diferencia de presión con la salida que favorece la expansión y, donde se obtiene la forma deseada mediante un proceso de expansión directa (Fig 1).

Durante el proceso de extrusión, la energía que se aplica al sistema puede ser separada como energía térmica y energía mecánica. En productos expandidos directamente, la energía mecánica corresponde con la mayor parte de la energía aplicada para lograr la transformación de ingredientes (Mercier et al., 1989). La Energía Mecánica Específica (SME) es un parámetro de especial interés en el modelado de las propiedades del producto extrusionado. De hecho, este valor se utiliza como uno de los parámetros en el cálculo de las operaciones de extrusión.

Energía Mecánica Específica

La SME es el indicador de la energía mecánica total aplicada por unidad de producto extruído (Duque et al., 2017). Es una variable independiente y la importancia de su estudio está en la evaluación de la energía que se aplica sobre el sistema de extrusión, por unidad de masa en forma de trabajo que viene del motor del equipo.

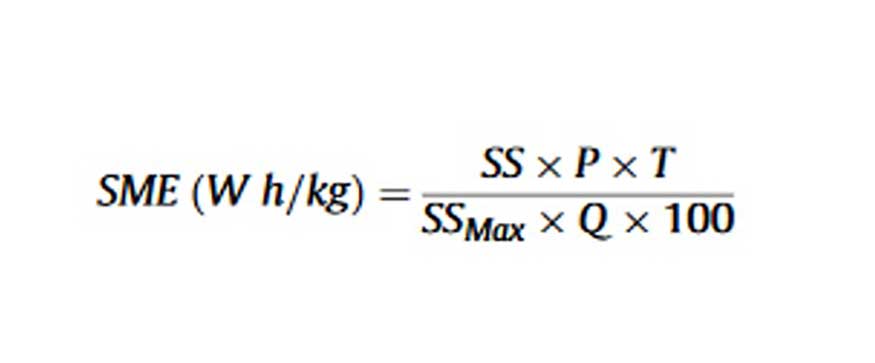

Existen varias fórmulas para correlacionar dicha energía por unidad de masa. La fórmula que corresponde con esta definición establecida por Pansawat et al. (2008) es la que se muestra a continuación:

Donde SS es la velocidad de los husillos(rpm), SSmax es la máxima velocidad de los husillos(rpm), T es el torque o carga del motor, expresado en porcentaje de la energía media (equivaldría al torque en funcionamiento con la carga de materia prima menos el torque cuando el extrusor funciona vacío) (%) P es la potencia aplicada al extrusor y Q es el flujo de alimentación (Kg/h).

La cantidad de SME afecta a la materia prima y por ende, a la calidad del producto final.

Efecto de la Energía Mecánica Específica sobre las materias primas y propiedades reológicas

Durante estos procesos las materias primas utilizadas sufren diversas modificaciones físico químicas, como la gelatinización del almidón, desnaturalización de proteínas, formación de complejos entre la amilosa contenida en el almidón, y los lípidos, así como, reacciones de degradación de pigmentos, vitaminas, etc (Illo & Berghofer, 1999). Aunque depende de las materias primas seleccionadas, la aplicación de un valor alto de SME normalmente conlleva la generación de mayor fuerza a la hora de la expansión, lo que resulta interesante en productos como snacks o cereales de desayuno.

Dado que la SME afecta a la estructura del almidón, también afecta a las propiedades reológicas. De esta manera, la SME que tiene una influencia directa en la viscosidad de producto. Para predecir cómo va a transformarse el almidón, se debe estimar la SME de una forma precisa Cuando la SME aplicada es elevada la gelatinización del almidón en la masa fluída que viaja a lo largo del troquel, y que va a expandir al final de él, aumenta debido a los efectos de la cizalla que tiene lugar (Illo & Berghofer, 1996). Con el incremento en la velocidad de los husillos, la SME aumenta progresivamente a medida que se incrementa dicha velocidad, lo que resulta en un menor tiempo de residencia y una alta cizalla aplicada que induce la gelatinización del almidón, viscosidad y alta SME (Kaur et al., 2015).

La relación entre SME y la viscosidad, está regida por una compleja ecuación que las correlaciona. De forma general, para el almidón fundido, a medida que se incrementa la SME sobre el material, la viscosidad disminuye como consecuencia de la degradación que tiene lugar a nivel molecular. Cuando se obtiene un valor elevado de SME, suele estar asociado con la ruptura de las moléculas de almidón en moléculas de menor peso, como dextrinas, oligosacáridos y azucares, etc. Que pueden ser disueltas en agua y causar una disrupción interna del gránulo que, finalmente, se ve reflejada en una reducción de la capacidad de hinchamiento de estos almidones, situación que se refleja en la medición de sus propiedades de empastamiento.

De acuerdo con la fórmula que define la SME, los valores de SME se incrementan a medida que aumenta la velocidad de los husillos y desciende cuando el flujo de la masa aumenta. Paralelamente, hay otros parámetros del proceso que afectan al efecto de este valor. Por ejemplo, el tipo de materias primas, el contenido de humedad de las mismas o la cantidad de agua aplicada al proceso.

Una humedad alta actúa como lubricante, lo que causa una reducción en la viscosidad de la mezcla, descendiendo la fricción que se produce y, por ende, una disminución en la SME. En estas circunstancias, el almidón contenido en la materia prima, incrementa el grado de gelatinización y, como consecuencia, reduce la densidad del producto final, afectando a la calidad del producto. Por ello, uno de los parámetros más importantes en el diseño de las formulaciones es el contenido de humedad de la mezcla propuesta para extrusión ya que afecta a la densidad del producto final y la expansión (Fletcher, S. I., Richmond, P., & Smith, A. C. 1985; Illo & Berghofer, 1999). Esta dependencia se refleja en las características elásticas de la mezcla de base amilácea. El incremento de la cantidad de agua en el proceso a través de la humedad de la materia prima puede reducir la elasticidad de la masa que se forma en el interior del troquel, por el efecto plastificador que se genera, dando como resultado una reducción de la SME y, por tanto, una menor gelatinización, lo que impacta directamente en la calidad del producto final con una menor expansión y un aumento de la densidad del extruído (Ding et al., 2015). Un aumento en las temperaturas aplicadas, también tiene un impacto en la viscosidad de la masa y reduce la SME (Ali, Singh, & Sharma, 2016).

También resulta relevante para el comportamiento de los almidones el contenido en amilosa. Cuando el contenido en amilosa es bajo, el descenso que se obtiene en la viscosidad puede ser interpretado como una baja capacidad de la amilopectina de formar entrecruzamientos (Della Valle, Vergnes, & Lourdin, 2007). La combinación de ingredientes y las proporciones de cada uno de ellos van a marcar la capacidad de proteger de alguna manera al almidón del efecto de la SME durante el proceso y, por tanto, de las características de la masa/fluído y de la calidad final del producto.

Efecto de la Energía Mecánica Específica sobre la calidad de producto

Una buena estructura de producto está favorecida, por ejemplo, por la aplicación de fuerzas en el sentido elongacional, ya que favorecen la generación de celdillas que son las que constituirán una estructura porosa y crujiente. Ding et al., (2005) también observaron que la fragmentación de la semolina de maíz se incrementa con la cantidad de SME aplicada, hecho que afecta a la crujencia y densidad del producto expandido.

Además, los cambios en la SME aplicada también afectan a la reacción de Maillard que se produce durante el proceso de extrusión y, por tanto, al color de los productos finales (Guerrero et al., 2012).

Conclusiones y oportunidades

Las propiedades funcionales y de textura y la densidad final de los productos extrusionados elaborados a partir de mezclas que contienen almidón, dependen de una serie de variables como son las temperaturas del proceso, velocidad de giro de los husillos, dosificación de la materia prima o el contenido de humedad de las materias primas. El grado de gelatinización y la expansión del producto a la salida están relacionadas con estas variables e interrelacionadas con la Energía Mecánica Específica aplicada. La Energía Mecánica Específica es un parámetro muy relevante en el diseño de nuevos productos extrusionados desde el punto de vista de la ingeniería, y tiene una influencia directa sobre la calidad del producto, por lo que interesa hacer un análisis teórico previo del efecto que se puede lograr.

Es interesante, en este sentido, poder realizar el modelado para conseguir modular la degradación de almidón o la formación de complejos, como la amilosa-lípidos que den lugar a productos con un menor impacto sobre la glucemia.

Referencias bibliográficas

- Ali, S., Singh, B., & Sharma, S. (2020). Effect of processing temperature on morphology, crystallinity, functional properties, and in vitro digestibility of extruded corn and potato starches. Journal of Food Processing and Preservation, 44(7), e14531.

- Deshpande, H. W., & Poshadri, A. (2011). Physical and sensory characteristics of extruded snacks prepared from Foxtail millet based composite flours. International food research journal, 18(2).

- Duque, A., Manzanares, P., & Ballesteros, M. (2017). Extrusion as a pretreatment for

- lignocellulosic biomass: Fundamentals and applications. Renewable Energy, 114,

- 1427–1441. https://doi.org/10.1016/j.renene.2017.06.050.

- Ding, Q. B., Ainsworth, P., Tucker, G., & Marson, H. (2005). The effect of extrusion conditions on the physicochemical properties and sensory characteristics of rice-based expanded snacks. Journal of Food engineering, 66(3), 283-289.

- Fletcher, S. I., Richmond, P., & Smith, A. C. (1985). An experimental study of twin-screw extrusion cooking of maize grits. Journal of Food Engineering, 4, 291–312.

- Guy, R. C. E. (2003). EXTRUSION COOKING| Principles and Practice.

- Guerrero, P., Beatty, E., Kerry, J. P., & De la Caba, K. (2012). Extrusion of soy protein with gelatin and sugars at low moisture content. Journal of Food Engineering, 110(1), 53-59.

- Guy, R.C.E. (2003). Extrusion cooking. Principles and practice. Encyclopedia of Food

- Sciences and Nutrition. Second edition

- Ilo, S., & Berghofer, E. (1999). Kinetics of colour changes during extrusion cooking of maize grits. Journal of Food Engineering, 39, 73–80

- Ilo, S., Tomschik, U., Berghofer, E., & Mundigler, N. (1996). The e?ect of extrusion operating conditions on the apparent viscosity and the properties of extrudates in twin-screw extrusion cooking of maize grits. Lebensm-Wiss u-Technol, 29, 593–598.

- Kaletunç, G., Breslauer, K.J., (1993). Glass transitions of extrudates: relationship with

- processing-induced fragmentation and end-product attributes. Cereal

- Chemistry 70, 548–552.

- Mercier, C., Linko, P., Harper, J., (1989). Extrusion Cooking. AACCI Press.

- Pansawat, N., Jangchud, K., Jangchud, A., Wuttijumnong, P., Saalia, F. K., Eitenmiller, R. R., & Phillips, R. D. (2008). Effects of extrusion conditions on secondary extrusion variables and physical properties of fish, rice-based snacks. LWT-Food Science and Technology, 41(4), 632-641.