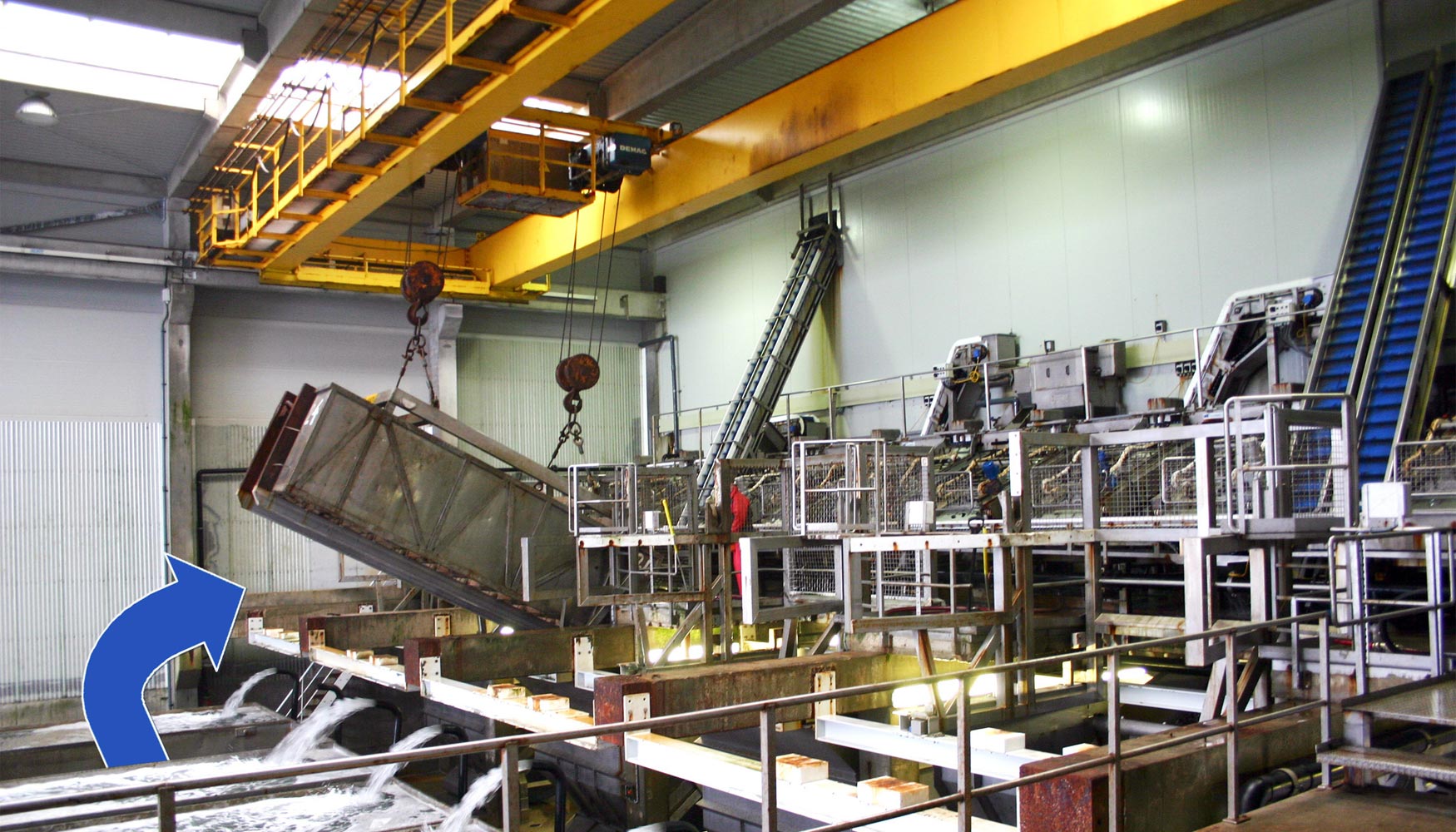

Nuevos sistemas de accionamiento robustos y resistentes al agua de mar para las cintas transportadoras de mariscos

Los mejillones, las almejas, las ostras y otros mariscos deben entregarse frescos y mantenerse vivos hasta el momento mismo en que se cocinan o preparan. Las fábricas especializadas en estos manjares suelen mantener frescas las capturas, sumergiéndolas en agua salada antes de ser procesadas. En este tipo de instalaciones, toda la maquinaria usada para la limpieza, clasificación y envasado de marisco está expuesta a un medio ambiente cargado de agua de mar. Una atmósfera tan agresiva tiene un peaje elevado, por ejemplo, en las cintas transportadoras habituales. Nord Drivesystems ha introducido un tratamiento superficial innovador para fortalecer los accionamientos en esas áreas de operación.

En Yerseke, un pueblo holandés junto al mar más o menos a una hora al sur de Rotterdam, el marisco ha sido la industria principal durante casi un siglo y medio. Krijn Verwijs Yerseke BV, una empresa familiar fundada en 1880 como una empresa de cultivo de ostras, se ha convertido con el tiempo en uno de los más grandes protagonistas del mercado europeo de crustáceos y mariscos.

El mejillón común se cosecha en criaderos de los Países Bajos, Irlanda, el Reino Unido y Alemania. A medida que llega a la fábrica, en barco o en camiones refrigerados, se pone en unos grandes estanques a los que se suministra un flujo constante de agua salada del Mar del Norte, limpia y fría. Los contenedores se mantienen justo al lado de las instalaciones de procesamiento dentro de la fábrica. Los mejillones recorren un camino de diversas etapas a través de la fábrica: tras algunas limpiezas más, los especímenes dañados y muertos son separados manualmente, al resto de mejillones se les limpia las barbas. Después, los productos transformados con calidad controlada se pueden envasar y expedir rápidamente al cliente.

Corroídos por el aire salino

Dada la presencia de los grandes contenedores llenos de agua salada y el hecho de que los mejillones vivos se transporten mojados tal como llegan, hasta el último rincón de la fábrica está impregnado de un ambiente salino húmedo. Esto explica la rápida corrosión de cualquier tipo de pieza de metal en todos los instrumentos de automatización de procesos. En el caso de los motorreductores de 1,5 kW que impulsan los diversos transportadores, las primeras manchas de óxido aparecen en los sistemas nuevos en cuestión de semanas.

A la larga, en este ambiente, un accionamiento común dura un año o dos y debe reemplazarse por un motorreductor nuevo. Poco puede hacerse para mantener un accionamiento en servicio mucho más tiempo. Con los sistemas de fundición, incluso un recubrimiento protector o un barniz se ve comprometido con el tiempo, ya sea por arañazos o cualquier otro problema, y sólo retrasa moderadamente la aparición de la corrosión.

Los accionamientos de acero inoxidable, la alternativa más obvia, no se adaptan a esta aplicación, ya que el coste adicional de tales modelos no es el único problema que plantean. Los procedimientos de limpieza también están en juego: las unidades de acero inoxidable requieren un período de enfriamiento significativo antes de cada manguerazo para proteger el material de tensiones excesivas, lo que trastorna demasiado el funcionamiento de la fábrica en su conjunto. Ante esta situación, el proveedor de accionamientos holandés Drive & Flow presentó a Krijn Verwijs un nuevo enfoque para fortalecer los accionamientos usados en entornos agresivos, introducido recientemente por Nord Drivesystems, uno de los referentes mundiales en tecnología de accionamiento.

Protección ampliamente probada

El catálogo de Nord se ha ampliado para incluir una amplia gama de sistemas de accionamiento con una superficie de aluminio especialmente tratada que promete ser mucho más duradera en condiciones adversas, como sucede con la atmósfera salina en Krijn Verwijs. Aunque estos motorreductores vienen con un recargo en comparación con el precio de las unidades de hierro fundido comunes, estos accionamientos duran el ciclo de vida útil del equipo de transporte y, por lo tanto, eliminan los gastos repetidos de varios accionamientos de repuesto, por no hablar de todos los trabajos de instalación necesarios. En los resultados de las pruebas presentadas por Nord para los accionamientos con las denominadas superficies nsd tupH, ya documentadas, no había corrosión visible después de, por ejemplo, 1.000 horas de exposición inmediata a niebla salina. Krijn Verwijs, no obstante, optó por realizar sus propias pruebas para asegurar la auténtica viabilidad de esta innovación. En 2013 se instaló el primer motorreductor nsd tupH en la planta de procesamiento de marisco de la empresa. Su superficie a prueba de arañazos resultó ser muy resistente ya que apenas mostró signos de desgaste después de varios meses de funcionamiento.

“Con los motorreductores estándar de fundición no teníamos más remedio que cambiar montones de accionamientos una, otra y otra vez, hasta diez veces durante la vida útil habitual de una línea transportadora. Como en nuestra factoría hay tantos accionamientos, estas incidencias nunca se detenían. Es un gran alivio que esta solución Nord signifique que ya no tenemos que preocuparnos por los accionamientos. En nuestra factoría, esperamos que los sistemas nsd tupH duren por lo menos cinco veces más que los antiguos motorreductores”, explica Bram de Visser, especialista del Servicio Técnico en Krijn Verwijs.