Texturización de proteínas para obtener análogos cárnicos

Belén Blanco Espeso, División de Agroalimentación y Procesos, Centro Tecnológico CARTIF

13/11/2020Estos hechos están dando paso a una demanda por parte de los consumidores y a un interés por parte de la industria de Alimentación en la investigación y desarrollo de nuevos productos elaborados a partir de proteínas de origen vegetal. Además, las proteínas de origen vegetal tienen un perfil de aminoácidos balanceado, por lo que tienen un alto potencial para sustituir las proteínas de origen animal mediante el adecuado desarrollo de productos con un perfil sensorial atractivo. Entre ellos, los productos que más terreno están ganado, son aquellos que imitan la textura y apariencia de la carne y que son denominados, de manera genérica, análogos cárnicos.

Introducción

Las alternativas a los productos cárnicos se han venido denominado de diversas formas desde el inicio de su desarrollo. Nombres como análogos cárnicos, sustitutos de la carne, imitadores cárnicos, sustitutos de carne o carne-sin carne. En cualquier caso, el término análogo cárnico hace referencia a los productos elaborados sin la incorporación de carne de procedencia animal, pero que tienen como premisa en su desarrollo, la de obtener una apariencia y sabor similar a la carne sin comprometer el valor nutricional.

En función del origen, este tipo de productos se puede clasificar principalmente en dos grandes categorías: carne cultivada, que se obtiene mediante el cultivo de tejido a partir de células madre de animales y análogos cárnicos que están elaborados principalmente a partir de proteínas vegetales utilizando distintas tecnologías.

En general, estos productos van a estar muy ligados a la formulación y al diseño del proceso para conseguir el objetivo de obtener un producto de calidad. La elección de las materias primas y la manera de procesar estas fuentes proteicas vegetales va a determinar la consecución de un tipo de análogo cárnico y otro.

Ingredientes; fuentes proteicas

La elección de la materia prima juega un papel esencial y, en particular, las propiedades físicoquímicas, estructurales y funcionales de las proteínas de las distintas fuentes de procedencia. Algunas de estas propiedades, como la capacidad de retener agua o aceite, solubilidad, la capacidad de emulsificación o de gelificación son exclusivas de determinadas proteínas y generan una respuesta única durante el procesado que confiere las deseadas características de calidad.

Para el desarrollo de este tipo de productos actualmente se están utilizando como ingredientes principales proteína de soja, gluten de trigo y proteína de guisante. Concretamente la proteína de soja y el concentrado de soja son los más empleados debido sobre todo a su abundancia, bajo coste, propiedades similares a la carne tras la hidratación o la calidad de su composición en aminoácidos, también similar a la que puede tener la carne.

Los análogos cárnicos requieren formulaciones específicas y un cuidadoso ajuste de los parámetros de procesos para obtener texturas y sabores que resulten similares a los de la carne. Es, precisamente esta unicidad entre proteína y respuesta al procesado el eje esencial para poder lograr la innovación en productos.

Por otra parte, el valor nutricional del producto puede potenciarse mediante el uso y combinación adecuada de distintos ingredientes proteicos y el uso de ingredientes minoritarios que actúen sinérgicamente.

Texturización mediante extrusión

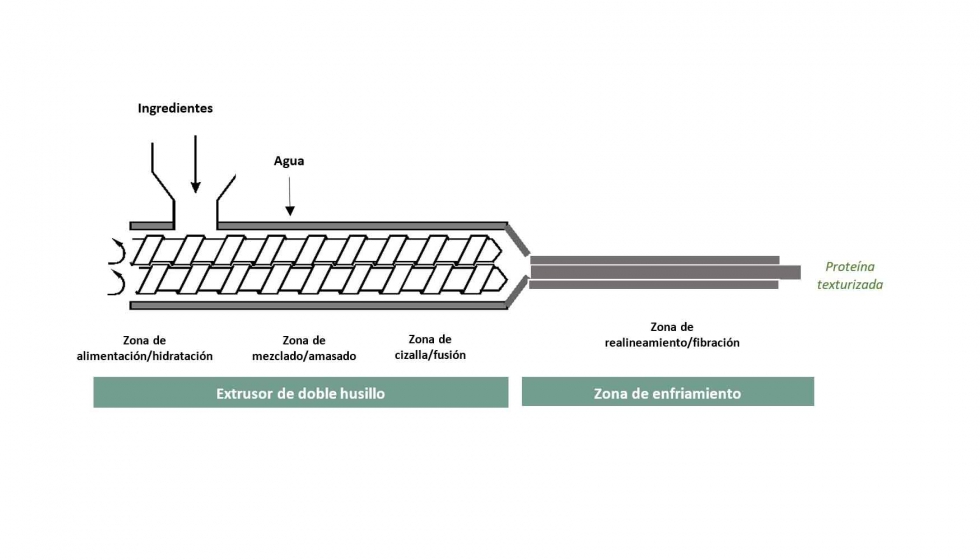

La extrusión es la técnica comercial más utilizada para transformar materiales de origen vegetal en productos fibrosos. Concretamente, la extrusión a alta temperatura y tiempo corto donde la mayor parte de la energía que se produce en el sistema proviene de la fricción de los husillos en un reactor a alta temperatura. Este proceso se denomina texturización y se puede definir como el proceso en el que tiene lugar el desdoblamiento de la estructura globular nativa de las proteínas, a la vez que se produce la ruptura de enlaces intramoleculares y el realineamiento de los enlaces disulfuro, a través de la aplicación de energía mecánica mediante fricción, calor y presión (Bhattarcharya & Padmanabhan 1999; Shumada & Cheftel, 1988) en el que se imparte una estructura fibrosa y se mejoran las propiedades de textura como la elasticidad, gomosidad y dureza (Alam, Kaur, Khaira, & Gupta, 2016).

El calentamiento es necesario para convertir el agua en vapor sobrecalentado a alta presión y así inducir las reacciones termomecánicas en el rango de temperaturas del proceso y en un tiempo especialmente corto. Durante el proceso de extrusión se forman nuevos enlaces peptídicos a través de los grupos amino y carboxílicos libres de las fracciones proteicas y, son los responsables de que ese entrecruzamiento ocurra y de lugar a la texturización. Como resultado, se obtiene una estructura fibrosa, propiamente el texturizado. Se distinguen dos clases de texturizados elaborados mediante extrusión, los elaborados a baja y alta humedad.

En la extrusión de baja humedad o extrusión seca, las harinas o concentrados proteicos se procesan mecánicamente para obtener proteínas vegetales texturizadas, que son productos secos (20-30% de humedad), ligeramente expandidos que se hidratan posteriormente. Presentan una estructura esponjosa y absorben líquidos rápidamente (Figura 1). Por lo tanto, se utilizan como sustitutos de carne en productos como pastas finas (salchichas, patés...) y las hamburguesas de carne de vacuno para mejorar la capacidad de retención de agua de los productos cárnicos procesados.

Con la técnica de extrusión de alta humedad, se obtienen productos fibrosos con contenidos de humedad en torno al 60-70% en peso. Para el desarrollo de este tipo de productos, las proteínas atraviesan la zona de extrusión donde se logra una fusión de las mismas, se hidratan y se someten a fuerzas de cizalla para, a continuación, atravesar un instrumento auxiliar denominado zona de enfriamiento que permite lograr la realineación de las proteínas y la subsecuente transformación en un producto con textura similar a la fibra cárnica (Figura 2). Mediante la técnica de extrusión de alta humedad, se imprime una textura específica a las proteínas de origen vegetal (Figura 3) como pueden ser soja, guisante o el gluten de trigo (Grabowska, Tekidou, Boom, & Goot, 2014; Osen et al., 2014). Sin embargo, la texturización utilizando la tecnología de extrusión tiene sus dificultades debido a la propia estructura química de las proteínas.

Las principales variables del proceso de texturización de proteínas son la energía térmica y mecánica que se aplica al sistema y que, en función del tipo y dosificación de materia prima, caudal de agua, de la configuración del extrusor y de la interacción entre todas estas variables va a permitir la obtención de unas características de producto. Así, la texturización mediante extrusión de alta humedad permite la modulación de los parámetros de proceso de manera que, la misma materia prima variando los parámetros del extrusor permite obtener distintas formas de realineamiento de las proteínas y, por tanto, distintas texturas.

Calidad de los texturizados

Los factores principales que marcan la aceptación de este tipo de productos son la textura, el sabor y aroma. Dichos factores pueden ser mejorados en determinados aspectos mediante el ajuste de las variables de proceso y/o las características de las materias de partida (Guo, et al., 2020). Concretamente, el sabor y aroma se pueden modular a través de la retención de los aromas en determinadas partes del proceso o utilizando una metodología que permita mantener los compuestos aromáticos volátiles dentro de la estructura proteica (Yuliani, S., Bhandari, Rutgers, & D'Arcy, 2004). Así mismo, se está ensayando con la habilidad de las proteínas para combinarse durante los procesos de extrusión con sustancias aromáticas y de esta manera, potenciar el sabor y aroma de los texturizados (Wang et al., 2017).

La estructura interior que se consigue mediante el uso del proceso de texturización va a determinar la aceptación sensorial del producto por parte de los consumidores. En general, la mordida, terneza y jugosidad de este tipo de productos dista de la conocida en la carne lo que invita al desarrollo de la técnica y al uso de ingredientes que mejoren los aspectos hedónicos.

Conclusiones

Los análogos cárnicos nacen con el propósito de suministrar nuevas formas de productos ricos en proteínas, paliar de alguna manera el efecto negativo relacionado con el consumo de carne, crear productos con un menor impacto medioambiental y satisfacer a un nicho de mercado creciente que muestra interés en este tipo de productos.

Así, el desarrollo de análogos cárnicos resulta una de las vías más prometedoras de crear nuevos alimentos en el contexto de una dieta saludable y sostenible. En concreto, los productos texturizados obtenidos a partir de proteína vegetal son ricos en proteínas, vitaminas y algunos minerales. A pesar de que el procesamiento de extrusión se ha estudiado ampliamente durante muchos años, el control sobre el proceso y el diseño de productos extruidos todavía permiten un gran recorrido y oportunidades. Aún queda desarrollo por delante tanto en la tecnología para el desarrollo de los productos, como en la formulación para crear nuevas texturas mediante el estudio de la interacción molecular como en la selección de los ingredientes a utilizar pudiendo ampliar el rango de fuentes vegetales de partida o enriqueciendo el producto con un ingrediente esencial como puede ser fibra dietética. Con estas mejoras o con la combinación de todas, se puede incrementar el número de opciones de productos para satisfacer un mercado que demanda productos más respetuosos con el medio ambiente y alternativas a las fuentes de proteína actuales.

Referencias bibliográficas

- Alam, M. S., Kaur, J., Khaira, H., & Gupta, K. (2016). Extrusion and extruded products: changes in quality attributes as affected by extrusion process parameters: a review. Critical reviews in food science and nutrition, 56(3), 445-473.

- Bhattarcharya, M., & Padmanabhan, M. (1999). Extrusion processing: texture and rheology. Wiley encyclopedia of food science and technology. 2nd ed. New York: John Wiley & Sons.

- Grabowska, K. J., Tekidou, S., Boom, R. M., & van der Goot, A. J. (2014). Shear structuring as a new method to make anisotropic structures from soy–gluten blends. Food Research International, 64, 743-751.

- Guo, Z., Teng, F., Huang, Z., Lv, B., Lv, X., Babich, O., ... & Jiang, L. (2020). Effects of material characteristics on the structural characteristics and flavor substances retention of meat analogs. Food Hydrocolloids, 105, 105752.

- Osen, R., Toelstede, S., Wild, F., Eisner, P., & Schweiggert-Weisz, U. (2014). High moisture extrusion cooking of pea protein isolates: Raw material characteristics, extruder responses, and texture properties. Journal of Food Engineering, 127, 67-74.

- Shimada, K., & Cheftel, J. C. (1988). Determination of sulfhydryl groups and disulfide bonds in heat-induced gels of soy protein isolate. Journal of Agricultural and Food Chemistry, 36(1), 147-153.

- Yuliani, S., Bhandari, B., Rutgers, R., & D'Arcy, B. (2004). Application of microencapsulated flavor to extrusion product. Food Reviews International, 20(2), 163-185.

- Wang, Y., Wang, Z., Handa, C. L., & Xu, J. (2017). Effects of ultrasound pre-treatment on the structure of β-conglycinin and glycinin and the antioxidant activity of their hydrolysates. Food Chemistry, 218, 165-172.