Pulverizadores y atomizadores: las máquinas para tratamientos fitosanitarios

Entre las buenas prácticas y el 'desmadre'

Atomizadores suspendidos Hardi realizando tratamiento en viña en espaldera con cubierta vegetal.

Pero he aquí que en este momento los agricultores nos encontramos en pleno periodo para pasar las ITE de los equipos de tratamientos. ¿Y esto qué es? ¿Una nueva 'cortapisa' de la Administración para y con el agricultor o en realidad es un procedimiento necesario? No se duda de su necesidad, ¿pero no se podía haber implementado de otra forma? ¿Se pueden abaratar? ¿No parece elevado pagar 72 € por inspección? ¿Acaso es lo mismo para una espolvoreadora de echar azufre que para un pulverizador de barras de 20 m?

Y es que no es lo mismo 'tirar caldo' que aplicar fitosanitarios: la necesidad de aplicar herbicidas, fungicidas o insecticidas para garantizar una producción es incuestionable incluso para los grupos más reacios a ello. Efectivamente, los fitosanitarios son necesarios para garantizar la alimentación humana. Pero a los pros les corresponde sus contras y en el caso de la aplicación 'indiscriminada' de productos químicos resultan claros, sobre todo por su incidencia en la naturaleza, afectando a la flora y la fauna 'natural' e incluso a la misma salud de los aplicadores y de los consumidores.

¿Qué es un buen tratamiento fitosanitario?

El buen tratamiento debe conseguir la máxima eficacia biológica, anulando el riesgo al operario, minimizando la contaminación medioambiental y al precio más competitivo posible. Estos objetivos solo se pueden conseguir aunando tecnología mecánica con criterios agronómicos y concienciación medioambiental.

Las exigencias de la agricultura actual de máxima competitividad económica unida a la lógica presión social en cuestiones medio ambientales obligan que el agricultor mejor sus tratamientos siendo un profesional que conoce su trabajo:

- Eligiendo el momento óptimo de la aplicación

- Utilizando la mínima cantidad de 'caldo' posible

- Conocer las máquinas existentes en el mercado y elegir la más adecuada para sus cultivos

- Mantener los equipos en su estado óptimo de uso

- Elegir el equipo indicado para lo que se quiere hacer además de utilizar las presiones y caudales con el fin de lograr un tamaño y homogeneidad de gotas

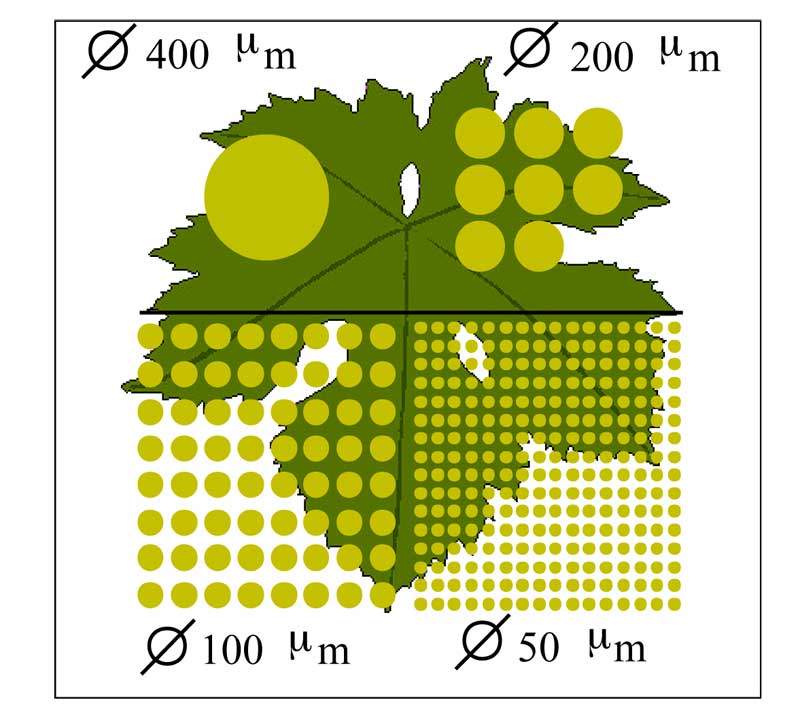

El tamaño de gota

De enorme importancia es este aspecto pues en si es responsable del éxito del tratamiento. Una gota pequeña cubre más superficie con el mismo 'caldo' garantizando, en principio, un mejor tratamiento. Pero ¡ojo! con limitaciones, pues las gotas pequeñas son muy sensibles a la evaporación y en determinadas condiciones puede darse el caso que la gota se evapore antes de llegar a su destino. Además la gota pequeña posee una energía cinética muy baja, por lo que penetran mal en la masa foliar, pudiendo quedar las zonas más internas de la planta sin tratar.

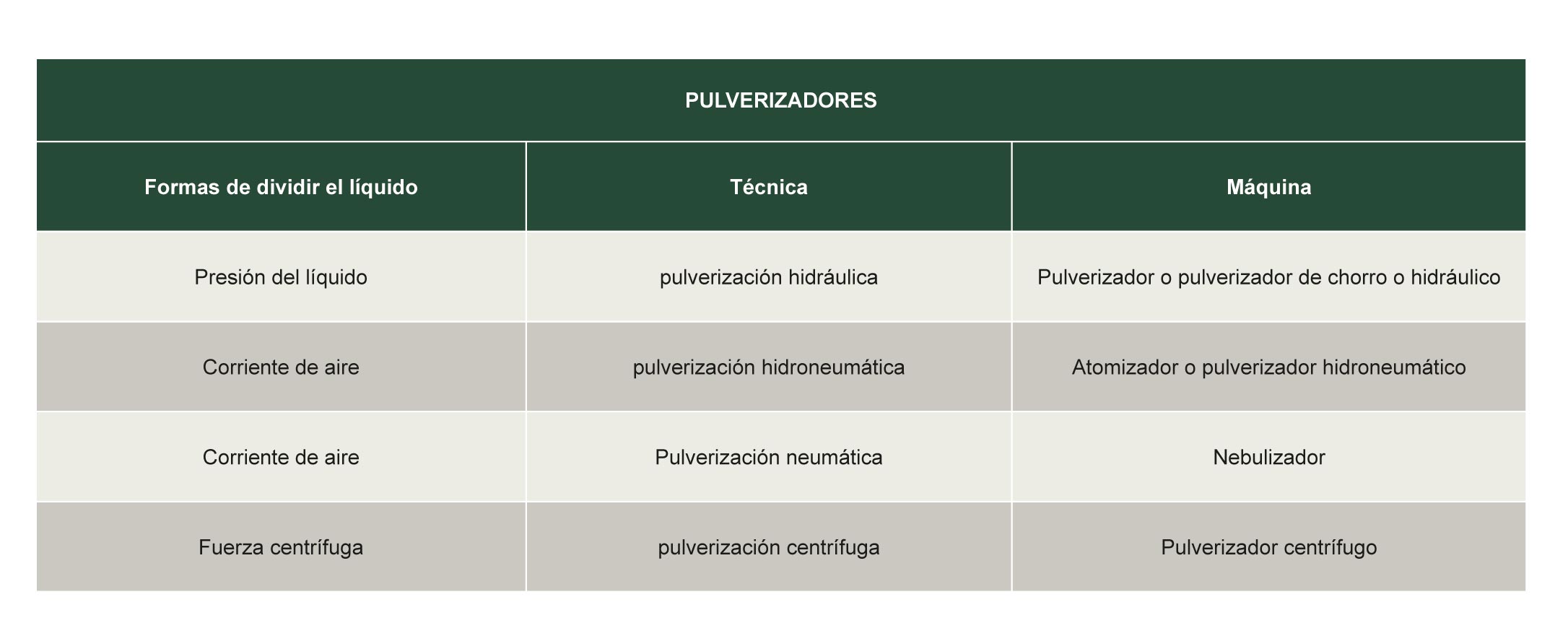

¿Por qué a este equipo se le llama pulverizador, a ese atomizador, a aquel nebulizador, …?

La clasificación que ha dado nombre a los diferentes equipos se hace en función del método utilizado para romper el líquido en gotas.

- Pulverización hidráulica: Las gotas se producen al atravesar un líquido a presión un estrechamiento o boquilla en contacto con el aire (presión atmosférica). Las gotas llegan a su objetivo por inercia. Es, indudablemente, un buen sistema, muy utilizado aunque con el inconveniente de formar unas gotas relativamente grandes. A estos equipos se les suele llamar comúnmente pulverizadores.

- Pulverización hidroneumática: Es una variante de la pulverización hidráulica. Se trata de ayudar a la gota a llegar a su objetivo con la energía del aire. Con este método se consiguen gotas más pequeñas, lo que ocasiona una mejor infiltración y menor sensibilidad al viento. A estos equipos se les denomina atomizadores.

- Pulverización neumática: Las gotas se producen por el choque de la vena líquida que incide, en flujo laminar, con chorro de aire a presión. Produce gotas más pequeñas que incluso el atomizador. El nombre en el mercado es el de equipo nebulizador.

- Pulverización centrífuga: La fuerza centrífuga generada por un elemento giratorio que recibe el líquido por el eje de giro y que lo expulsa, con diferente fuerza, en función del régimen de giro y el diámetro del elemento. El tamaño de gota es muy variable en función del régimen de giro del elemento rotor.

Tamaño de gota (de mayor a menor)

Pulverizador Hidráulico > Pulverizador centrífugo > Atomizador > Nebulizador

Pulverizador y nebulizador

Ambos equipos disponen de muchas partes en común, exceptuando la diferencia a la hora de 'romper' el líquido y transportar la gota hasta la planta. Estas partes comunes se repasan a continuación:

- Marcaje del equipo: El comprador debe poner atención al 'marcaje' del equipo cuando pretende comprarlo. A su vez el fabricante del equipo está obligado a colocar de forma visible el marcado CE. El 'marcado' certifica que se respeta lo establecido por la Directiva 98/37/CE (seguridad en las máquinas). Cuando un fabricante cumple la norma puede marcar su equipo con el sello CE y el agricultor tener la seguridad de que hay una serie de requisitos mínimos que el fabricante se ha comprometido a cumplir (presunción de conformidad): referente a seguridad de circulación, seguridad para el operador y otros referentes a la protección ambiental (valvulería y grifería, conducciones, dispositivos antigoteo, etc.), según la UNE-EN 907.

- Chasis: Se trata de la parte portante, la más resistente del equipo. En los equipos arrastrados se suelen usar perfiles estructurales tipo UPN, mientras que en la fabricación de equipos suspendidos se suele utilizar el tubo de acero soldado. Se debe cuidar mucho el posterior tratamiento anticorrosión, por lo que a un granallado le sigue un buen galvanizado (en ocasiones cincado) que deje la pieza preparada para recibir una pintura epoxi de alta resistencia, bicomponente o de poliuretano (PUR).

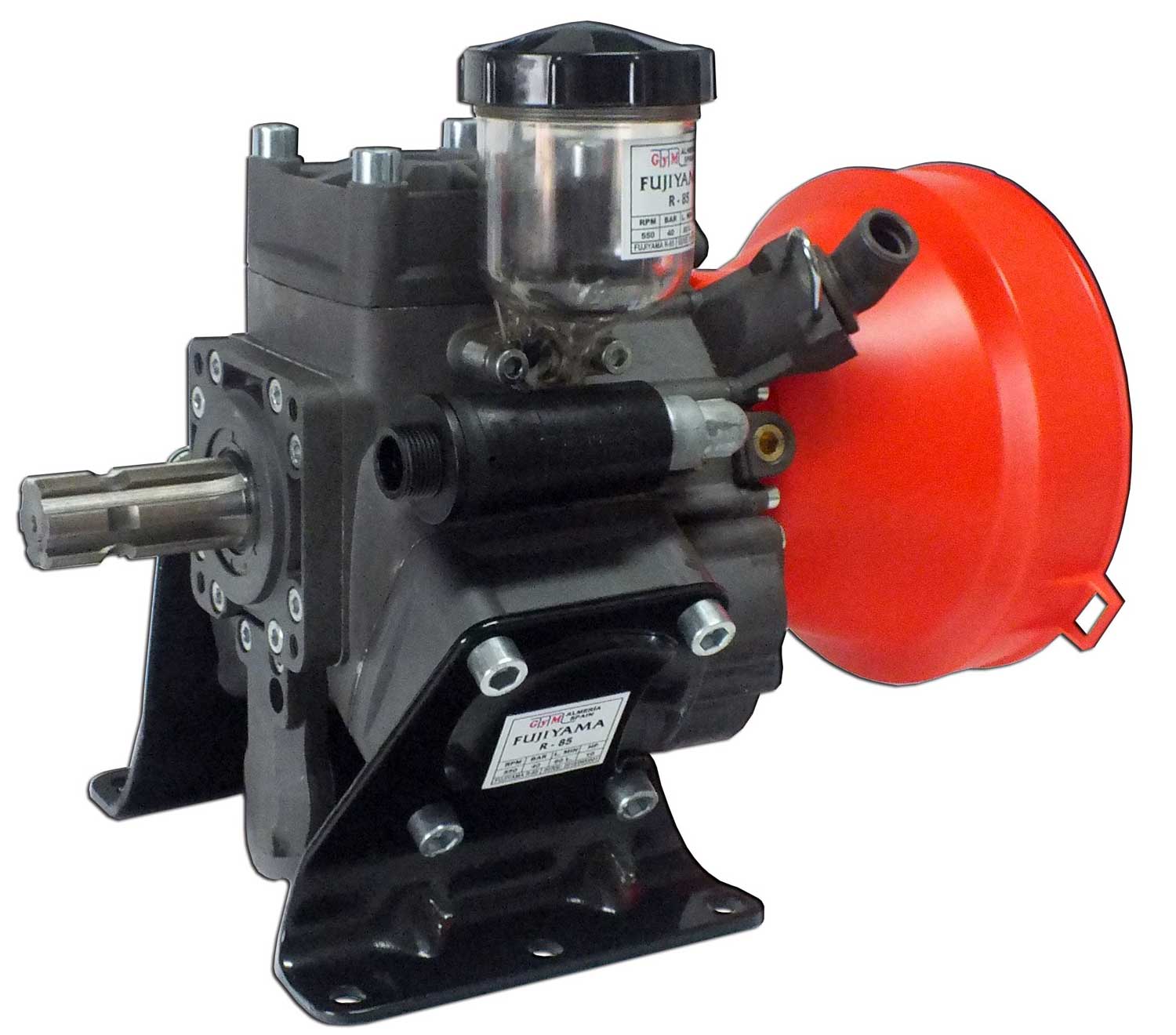

- Bomba de impulsión y manómetro: Es la encargada de proporcionar la presión y el caudal necesario al líquido para su pulverización y para su agitación hidráulica. Dos son los tipos de bomba a los que se recurre en el diseño del equipo: la bomba de membrana y la de pistones. Las bombas de membrana se usan en aquellos equipos que no requieran trabajar con presiones superiores a los 3,5 bar (recuérdese que 1 bar equivale aproximadamente a 1 kg/cm2 y a 1 atm) y con caudales de 30 a 100 l/min. Las bombas de pistón, si bien más caras, permiten alcanzar de forma fiable presiones de hasta 6-8 bar y caudales de 50 a 150 l/min.

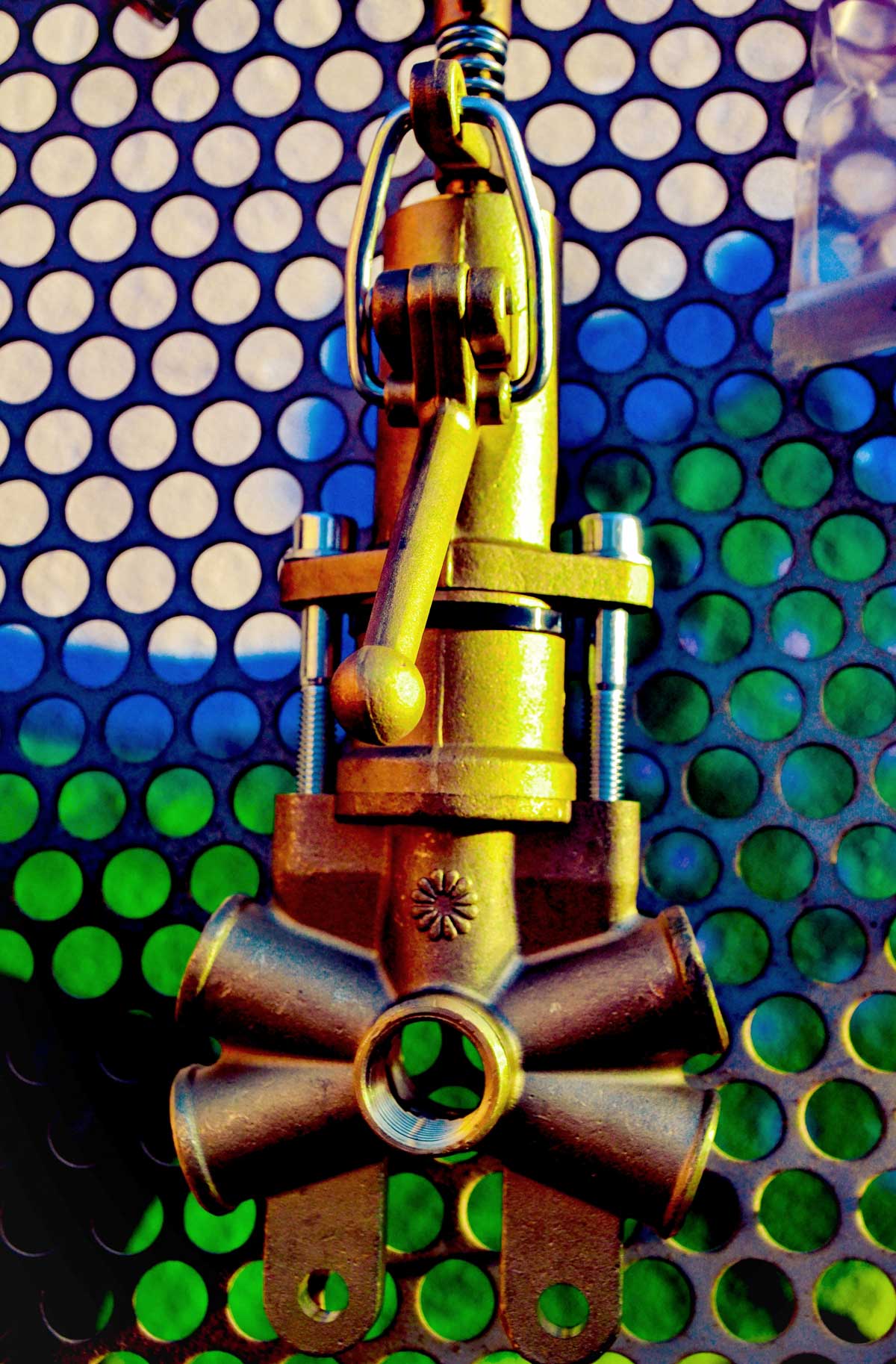

Mando de presión realizado en latón (Foto: General).

- Depósito: Es la parte más visual, pues en él está contenido el 'caldo' del tratamiento. Deben cumplir, específicamente, las normas ISO 9357 e ISO 13440. Por su cometido el depósito debe ser resistente al ataque químico y también al impacto. Por ello los materiales más empleados en su fabricación son el polietileno de alta densidad (PEHD), fabricado por rotomoldeo, y el poliéster reforzado (PRFV) con protección UV. Un buen diseño será aquel que asegure una fácil limpieza, que disponga de un sistema para proceder al vaciado total y una boca de llenado dotada de cierre hermético.

- Agitador: Para mantener constantes las propiedades de un líquido resultante de una adicción de varios líquidos o polvos en suspensión se precisa de un buen sistema de homogeneización y de agitación. En el mercado observaremos la coexistencia de sistemas de agitación hidráulica (los más frecuentes especialmente para depósitos inferiores a los 1.000 l) y aquellos con agitadores mecánicos. En el caso de agitadores hidráulicos se usa un caudal que oscila entre 1/3 a 2/3 del caudal total de líquido impulsado por la bomba. El sistema recircula parte del líquido impulsado de nuevo al depósito vertiéndolo por su parte superior o inferior (en el primero caso genera espumas pero aprovecha mejor la energía cinética del líquido). El sistema de agitación mecánica consiste en desplazar por el depósito algunos rodetes con paletas. El sistema es más propio en depósitos de alta capacidad. Otros sistemas pueden ser del tipo hidromecánico, mediante la acción de una bomba centrífuga accionada aparte de la bomba de impulsión, también son corrientes en este caso que esta bomba secundaria se accione por medio de la conexión eléctrica al tractor.

- Filtros: Son los encargados de retener las partículas de un determinado tamaño, impidiendo la obstrucción en conducciones de menor sección. Se disponen de forma escalonada con tamaño de malla adecuado al tipo de boquillas utilizado. Un buen diseño de filtro debe garantizar la retención de las partículas más grandes que el diámetro de su malla sin generar importantes pérdidas de carga en la conducción. Pueden estar fabricados en malla de inoxidable o poliamida. La característica que los define es el tamaño de separación entre hilos (mm, μm o nº hilos/pulgada). El número de filtros que se monta en un equipo es variable pero en un buen equipo se pueden contabilizar los siguientes:

- Colador: se incorpora en la boca de llenado del depósito y retine solo partículas gruesas

- Filtro de aspiración: se ubica entre el sumidero y la bomba. Tiene una paso de 300 a 800 μm

- Filtro de impulsión: están en el circuito de impulsión con anterioridad a la distribución del líquido hacia las boquillas

- Filtros de boquillas: son los de malla interior, se incorporan en el interior del cuerpo de la boquilla pulverizadora

- Grifería y equipos de medida: Se llama grifería al conjunto de válvulas y conducciones que regulan el movimiento del líquido por el equipo. Las válvulas pueden ser de seguridad para que en el caso de que la presión aumente se puedan abrir retornando el líquido al depósito evitando el riesgo de rotura. Otras válvulas son de regulación de caudal, que dejan salir al exterior más o menos líquido. Se ha de llamar la atención al agricultor en el especial cuidado que debe poner en el control de la presión de trabajo. Es fundamental para asegurar un buen tratamiento. Por eso se debe cerciorar de que el manómetro del equipo marca correctamente (se recomiendan aquellos rellenos de glicerina y con presión en la escala 0 a 5 o 0 a 10 kg/cm2).

- Accionamiento y dosificación: La energía requerida para el accionamiento de la bomba proviene de la TDF del tractor a través de un árbol con juntas homocinéticas. Lo ideal en aquellos tractores con TDF económicas es utilizar el modo 'Eco', ya que así se baja el consumo. La dosificación en equipos de alta especificación se pueden elegir bien con caudal constante o bien con caudal proporcional al motor (CPM) o incluso caudal proporcional al avance (CPA).

- Otros: Los equipos más modernos cuentan con otros anexos muy recomendables como son el depósito para limpieza sanitaria, o bien el hidrocargador anti-contaminante, indicador de nivel…

El pulverizador hidráulico

El indiscutible equipo rey en la aplicación de fitosanitarios. ¿Por qué? Pues porque es el más versátil. Esa versatilidad le hace apto para aplicar productos herbicidas, insecticidas e incluso fungicidas en cultivos con bajo desarrollo foliar.

El pulverizador hidráulico es capaz de dar respuesta a diferentes tipos de agricultores pudiendo llevar barras horizontales para cultivos bajos, o barras verticales, utilizadas en viñedo y arbolado, y siendo su característica principal la uniformidad en el tratamiento gracias al solapamiento de las boquillas contiguas. La anchura de trabajo es la longitud de sus barras portaboquillas.

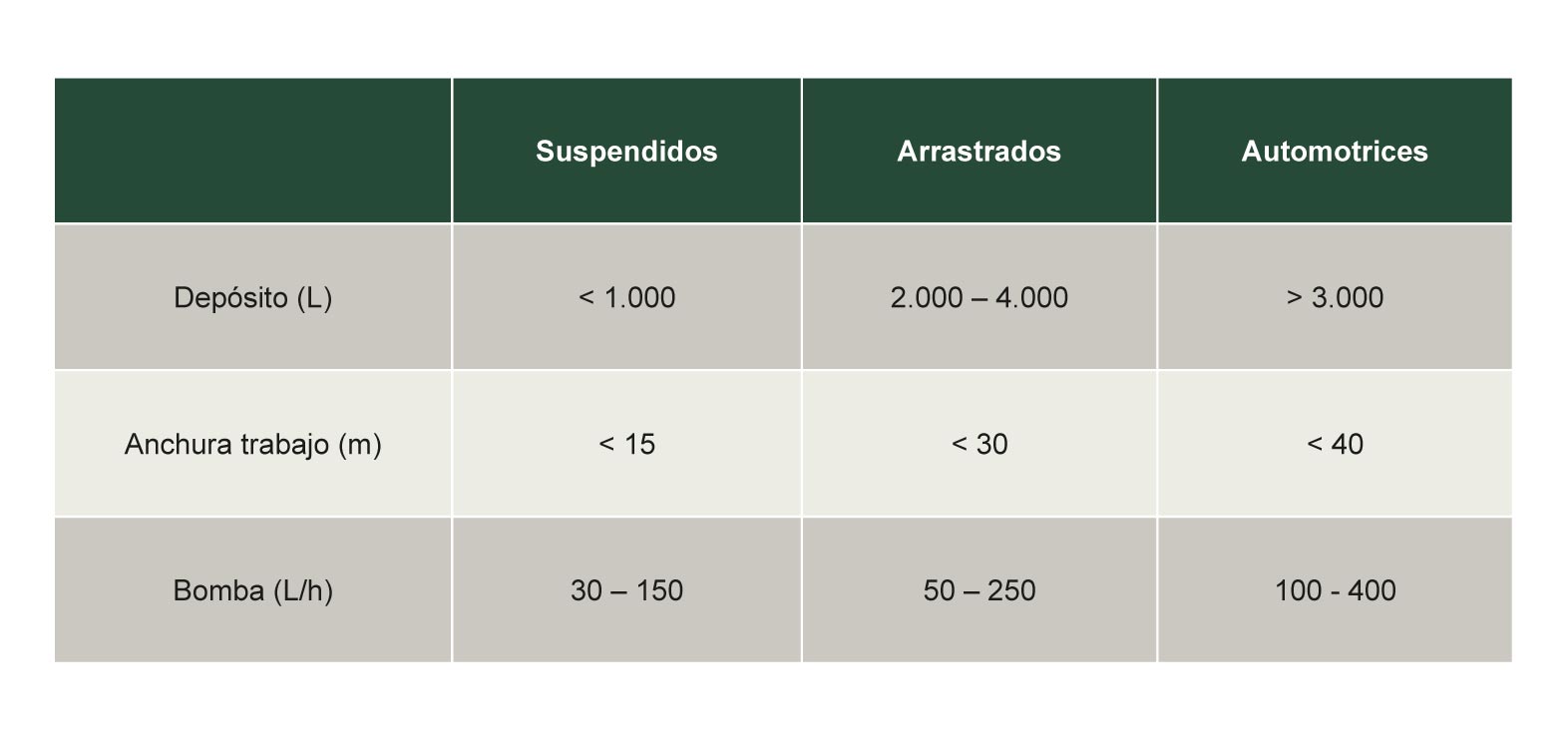

La variedad en el mercado es enorme, siendo normalmente el tamaño de la cuba el que determina el diseño: hasta los 1.000 l suele ser suspendido, de 1.000 a los 4.000 l arrastrado, y cuando supera los 4.000 l suele ser automotriz.

Barras de tratamiento

Aunque pueden ser largas y horizontales para el tratamiento de cultivos herbáceos, también pueden ser cortas y verticales para tratamientos de árboles y emparrados. Sobre las barras se disponen las boquillas.

Las barras horizontales deben ser mecánicamente robustas a la vez que no pesadas para no lastrar el sistema. Hasta anchuras menores a 10 m las barras son de construcción simple, pero al superar los 15 m se buscan diseños del tipo reticular imitando el trabajo en cercha para mejorar la robustez con peso liviano. Lo normal es que vayan en 3 tramos y para su extensión se puede optar por el sistema manual mecánico o bien en los equipos más grandes por medio de cilindros hidráulicos.

La boquilla debe circular próxima al objetivo pues la energía conferida a la gota es exclusivamente hidráulica.

Especificaciones de diseño y características de su trabajo

- Anchura de trabajo: Lo normal es contar con longitudes entre 8 y 20 m (se recomienda que las anchuras sea múltiplo impar de la anchura de siembra). Aunque los hay mayores que se alejan mucho de la generalidad

- Masa en vacío: suspendidos: 200 a 1.000 kg; arrastrados: 1.000 a 2.500 kg

- Potencia recomendada: suspendidos: 50 a 80 CV; arrastrados: 75 a 100 CV

- Velocidad de trabajo: 5,0 a 12,0 km/h; eficiencia en parcela: 0,35 a 0,65 (se reduce a medida que aumenta el volumen aplicado)

- Boquillas por metro: De 1,5 a 2,25 m

El atomizador o pulverizador hidroneumático

El ‘caldo’ se rompe en forma de gotas en las boquillas hidráulicas, pero en este caso el transporte al interior de la masa vegetal se logra mediante aire forzado producido por un ventilador de flujo axial.

Las boquillas se colocan en torno a la circunferencia de emisión y aunque su número oscila entre 8 y 30, normalmente van de 10 a 15. Suelen ser de tipo turbulencia o bien chorro plano.

Se pueden ver modificaciones personalizadas como alerones para olivo o vid o incluso trabajar en el interior de invernaderos con ‘cañón’.

Especificaciones de diseño y características de su trabajo

- Anchura de trabajo: 6 a 12 m

- Masa en vacío: suspendidos: 200 a 1.000 kg; arrastrados: 1.000 a 2.500 kg

- Presiones de trabajo normales: entre 5 y 20 bar

- Potencia recomendada: suspendidos: 50 a 75 CV; arrastrados: 75 a 100 CV

- Velocidad de trabajo: 2 a 6 km/h

- Tamaño turbina: 700 a 1.200 mm con aspas de duraluminio, PVC endurecido con vidrio, nylon…

Avances en los pulverizadores

Los pulverizadores son máquinas 'jóvenes', pero en su corta vida ya han experimentado grandes mejoras: son capaces de hacer tratamientos uniformes, homogéneos, de ultra bajo volumen, dosificación proporcional al avance, agricultura de precisión (AP), etc.;

- Control de tramos: Desde el puesto de conducción se pueden controlar los diferentes tramos de las tuberías de distribución. Mediante solenoides se controlan tanto en el distribuidor como en el regulador de presión e incluso en las válvulas del circuito el caudal que va a los diferentes tramos de las barras.

- Caudal Proporcional al Avance (CPA): Para este tipo de tratamientos se debe disponer de un microprocesador recibiendo datos de diversos sensores: velocidad real de avance, anchura de trabajo, etc. Cuando el operador introduce los datos del tratamiento, cantidad de caldo por superficie (l/ha) puede regular de forma automática obteniéndose siempre la misma dosis.

- Agricultura de Precisión: Si se dispone de un equipo conectado a un receptor GPS y con comunicación Isobus con el tractor se puede determinar la dosis concreta por m2 de terreno previa realización de un 'mapa' de la finca. Esto ayuda a evitar los solapes entre pasadas sucesivas, es decir, ahorro de combustible, de productos, de tiempo y cuidar el medio ambiente.

- Tratamientos localizados: Una buena práctica de agricultura de conservación es el uso de tratamientos localizados.

La última línea de defensa: las boquillas

En realidad las boquillas suelen ser las mismas, ya se trate de un pulverizador hidráulico o de un atomizador, solo que en el caso del atomizador se colocan dentro de toberas o en la envolvente del ventilador para recibir la corriente de aire.

- Colocación en el equipo: Se usan o bien roscadas o bien tipo bayoneta. Se recomiendan los portaboquillas con varias boquillas de uso alternativo para poder seleccionar rápidamente la más apropiada.

- Clasificación por el tipo de chorro:

- Chorro plano: Un chorro en forma de pincel debido a la hendidura que puede ser rectangular o elíptica. Disponen de excelente y muy uniforme distribución pero deben estar a una altura de barra entre 35 y 60 cm. Son recomendables cuando las condiciones climáticas no son las óptimas por su baja deriva.

- Chorro cónico: La pulverización es más gruesa que en las de chorro plano. La forma de salir las gotas recuerda a un cono, lleno o hueco. Son las más usadas para tratamientos con insecticidas y fungicidas.

- Baja deriva: Son las boquillas más utilizadas en tratamientos de bajo volumen. El tamaño de gota es bastante uniforme y con gotas de tamaño medio para hacerlas parcialmente insensibles al viento y a la baja humedad relativa del aire.

- Deflectoras, de choque o espejo: Producen la pulverización obligando a chocar una vena líquida contra una superficie plana pulimentada. Son las más apropiadas para su uso con la distribución de abonos foliares líquidos y también en herbicidas.

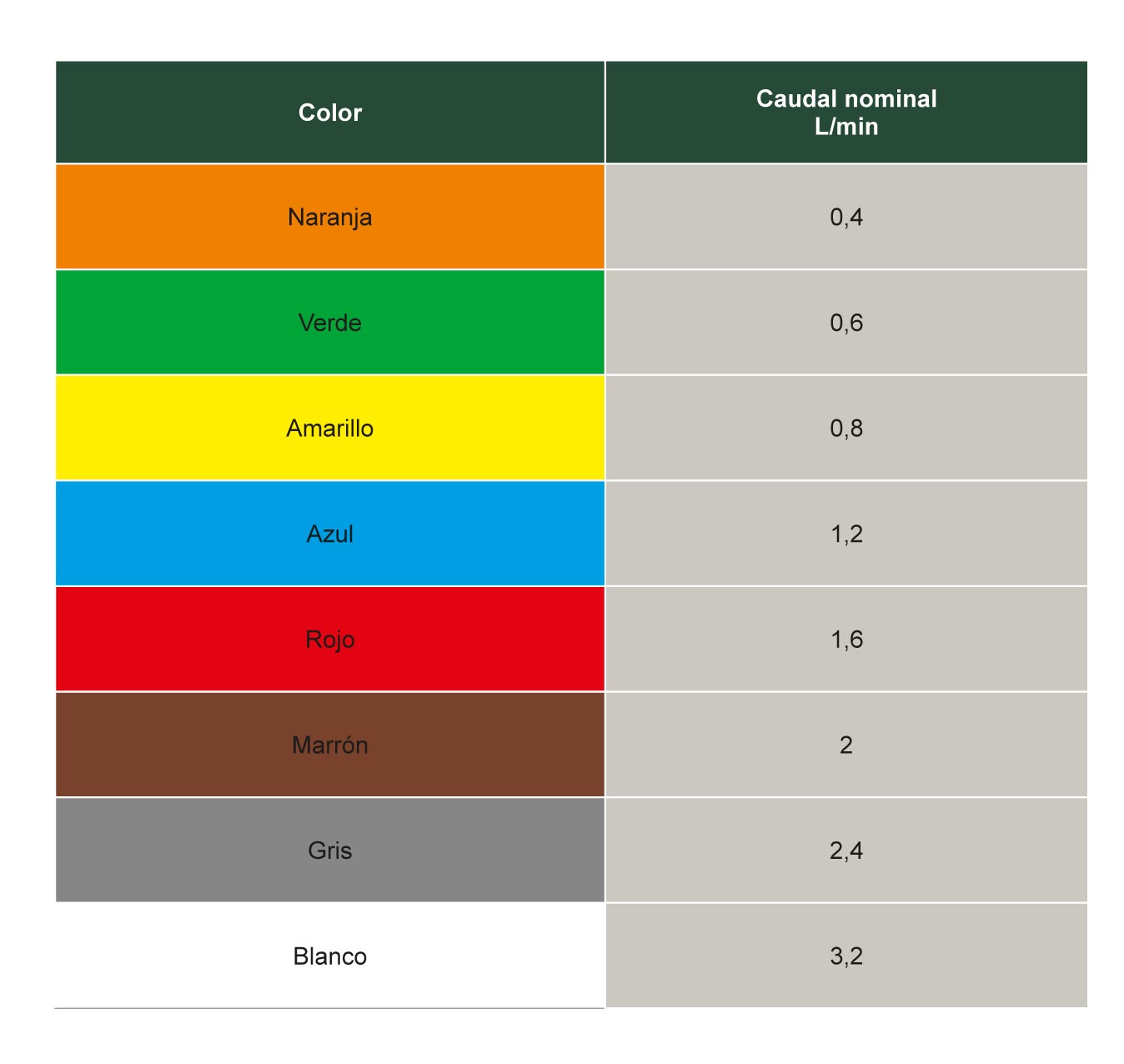

- Código de color: El código ISO 0625 marca los diferentes colores de las boquillas para distinguirlas en función de su caudal, aunque éste se refiere a una determinada presión (caudal nominal que normalmente se fija en 3 bar). Si varía la presión variará el caudal e incluso, presumiblemente, el ángulo de salida del líquido.

- De materiales: El denominador común de los materiales utilizados en su construcción es la resistencia al desgaste. Los materiales más comunes son el bronce, el inoxidable y el polímero plástico (teflón, nylon, PE…), aunque también se fabrican, y son muy apreciadas, boquillas cerámicas. Cada material tiene unas particularidades de duración y por supuesto de coste. Las cerámicas tienen máxima duración, las inoxidables (AISI 316) también tienen una calidad excepcional. Las de material plástico de calidad (por ejemplo nylon) tienen una relación coste-calidad muy buena.

Conclusión

Se debe recalcar que si bien las máquinas de alta tecnología parecen la solución total no lo son. Se debe extender la idea de que un buen tratamiento consiste en elegir bien el producto, dosis y momento. Tras esa elección es cuando interviene disponer del equipo adecuado.