El mundo de las cosechadoras: ¿hay algo de nuevo?

Resulta habitual que cuando aparece un artículo sobre cosechadoras en las diferentes revistas de la geografía nacional se vea un enfoque hacia la descripción divulgativa de los diferentes bloques de trabajo que conforman una cosechadora. En el presente caso no he querido optar por esa posibilidad y más bien lo que he pretendido es realizar un artículo que a la vez que ameno sirva al agricultor o técnico agrícola conocer los principales desarrollos tecnológicos que incorpora una cosechadora actual comparada con la generación anterior, digamos por ejemplo, 1980-85. Efectivamente, existe una larga historia de cambios y de perfeccionamiento del diseño de una cosechadora. Historia que ha ido evolucionando, se han ido marcando etapas, avances técnicos, normativas de seguridad y de emisión de gases… y que a la postre han dado forma a la cosechadora actual.

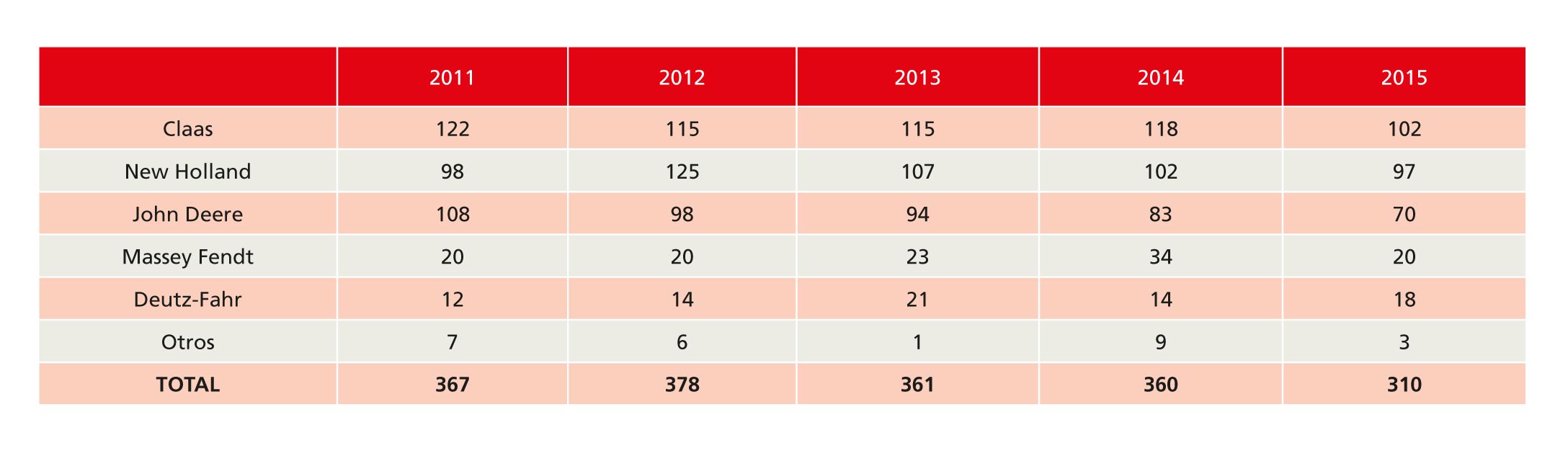

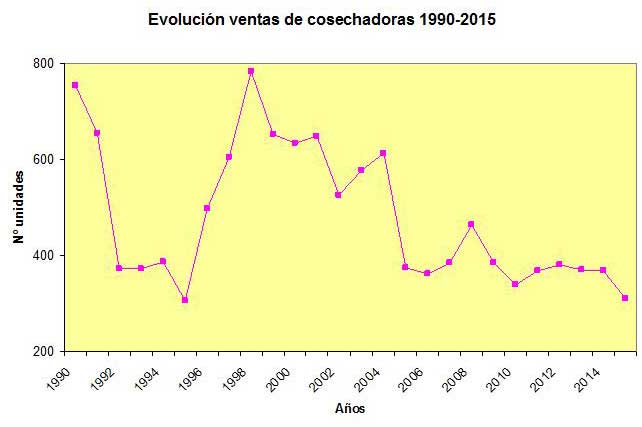

La cosechadora en el mercado global de la maquinaria agrícola

Las novedades y dónde se incorporan

Por fuera

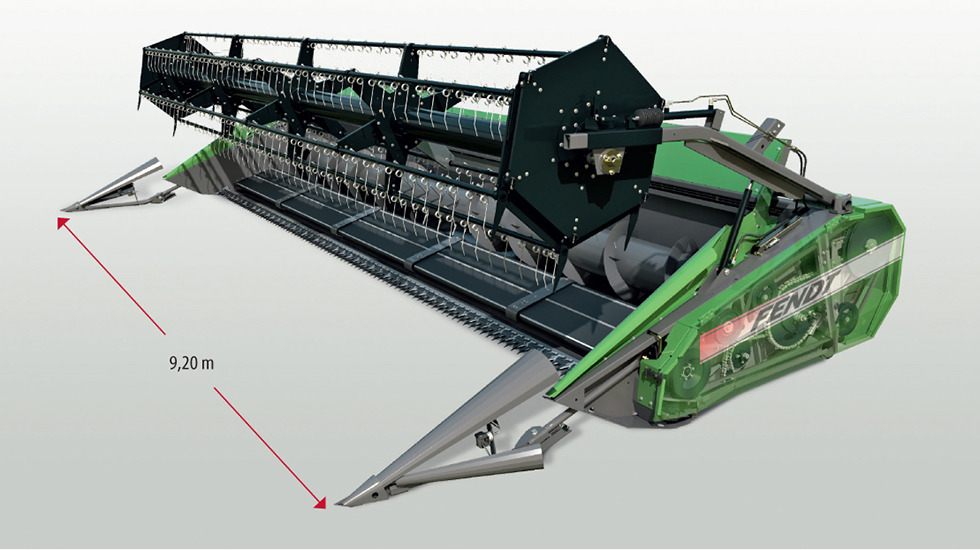

Posiblemente lo que antes llamaría la atención entre las cosechadoras de 1980 y 2016 es que han crecido en tamaño. Ha crecido la ‘caja’, pero también lo han hecho los cabezales que se han ido alargando, tolvas de más capacidad, neumáticos más anchos y con más capacidad de carga, incluso la introducción de los neumáticos de baja presión, la popularización de la doble tracción (ruedas traseras directrices pero también motrices), y ha aumentado el número de máquinas con tracción a través de orugas de caucho sustituyendo a la rueda convencional.

Cabinas: han mejorado de forma considerable. Los diseños son muy ergonómicos con un joystick o palanca multifunción que puede servir para el control hidrostático de la velocidad de avance como del control del molinete, la presión de flotación o el control de altura de rastrojo. Los monitores ofrecen la información y el acceso a ajustes de cosechas, cribas, alarmas, etc.

Se ha estudiado mucho la insonorización y la hermeticidad. Se han conseguido fantásticos asientos, popularizado el aire acondicionado incluso con climatizador, mejorado en la visibilidad con enormes superficies acristaladas y el tintado de lunas que actúan de filtro solar, introducido cámaras de videovigilancia que aumentan el control del operario y de forma sobremanera la seguridad, asientos de acompañante que se transforma rápida y fácilmente en oficina de campaña, etc.

Iluminación: a base de LEDs, H9 y xenón que hacen que una cosechadora 2016 pueda 'convertir la noche en día'. La eficiencia lumínica actual era impensable en los años 80 pues además se dispone de iluminación específica para el sinfín de descarga, los laterales o para la parte trasera.

Motor

También en este apartado la renovación ha sido total, no ya porque el motor introduzca cambios con respecto a las líneas tecnológicas generales de diseño de los años 80, sino porque los niveles de emisiones que se han ido imponiendo desde la Administración y que ha representado el rediseño de órganos anexos al motor para intentar cumplir la normativa.

El nivel de emisiones se ha ido recrudeciendo y ya hoy los modelos se venden en Fase III b y IV. Los fabricantes o bien se han decantado por EGR, catalizador de oxidación DOC y filtro de partículas DPF, por ejemplo, la serie W de John Deere, o bien por el postratamiento de gases de escape mediante reducción catalítica SCR con la adición de un agente reductor como el Adblue. O bien, con la entrada de la Fase IV b incluso con la unión de ambas tecnologías. Si el tamaño crece lógicamente la potencia también y si bien hay cosechadoras pequeñas con motores de 150 CV también las encontramos con motores de ¡700 CV! Y con ‘plus de potencia’ por la gestión electrónica del motor.

Transmisión y velocidad

La caja de cambios es ‘simple’ y se suelen usar cajas de 3+1 velocidades para un rango de velocidad entre los 2 y 20 km/h aunque ya hay modelos que en transporte pueden llegar a los 40 km/h. En cuanto a la transmisión del movimiento a las diferentes partes móviles se han conseguido diseños más ‘sencillos’, reduciendo el número de correas y ejes cardánicos.

Bloque de siega

Por lo general se puede afirmar que el cabezal o peine ha ‘crecido’ y si bien lo normal es encontrar anchuras de corte entre los 4 y los 8 m también es factible llegar a cabezales modulares de hasta 15 m.

Los materiales de fabricación se han aligerado a la par que se les daba más resistencia. Por ejemplo, las cuchillas y las contracuchillas son ligeras, fabricadas en acero con bajo contenido en carbono, pero el tratamiento que incorporan alargan los periodos de afilado y tienen alta resistencia al impacto. Se cuida que la cuchilla corra bien por la ‘guarda’ para optimizar el corte pero también reducir potencia necesaria de accionamiento. También se puede gestionar la posición de la plataforma de corte con las cuchillas. Uno de los avances más significativos es que ahora las cosechadoras son más ‘específicas, es decir se dispone de cabezales específicos para el cultivo que va a cosechar.

Otra mejora está en la banda elevadora desde la embocadura hasta el sistema de trilla y que se fabrica en caucho, pero con sistemas de autotensionado por medio de muelles y rodillos.

Por último, en el bloque de siega hay que destacar la influencia de la electrónica. Ahora una cosechadora moderna puede mantener un control automático de la altura del cabezal. Unos sensores miden la distancia del cabezal al suelo y mandan señal a los cilindros de control de altura.

Bloque de trilla

Se han establecido trampas de piedras, se han establecido sistemas de variación de velocidad del cilindro según estado de la mies (cantidad y grado de humedad), se han diseñado cilindros de gran diámetro y gran masa para buscar una buena inercia a la par que se ha conseguido mejores y duraderos equilibrados, se han diseñado cilindros de dientes o dedos que se recomiendan para algunos cultivos como el arroz y otros de barras más indicados para el cereal de invierno.

Bloque de limpieza

Los ventiladores se han hecho más efectivos y por lo tanto absorben menos potencia. El ventilador más popular sigue siendo el de paletas axiales pero se ha ido sustituyendo la chapa y la madera de balsa que se utilizaban hace unos años por material polimérico. Para reducir la potencia absorbida por los ventiladores se busca utilizar el efecto Venturi que lo que hace es optimizar la corriente de aire pues genera una baja presión que lo que consigue es introducir aire adicional en el sistema, es decir aumenta el volumen de aire.

Automatización

Sin duda donde más diferencias encontrará el cliente de una cosechadora de 1985 si acaba de comprar una de 2015. Treinta años de desarrollo y además donde el sector de la electrónica aplicada más ha cambios ha permitido. Hoy la automatización de manejo es un estándar. Tareas como la regulación programable para cada cultivo, con la posibilidad añadida de mantener en memoria todos los parámetros de regulación de trilla (velocidad y separación) son habituales.

- Agricultura de Precisión (AP): Las máquinas nuevas con especificación alta incorporan sistemas como los monitores de rendimiento y la conexión GPS para obtener los plazos de rendimientos de cosechas por m2 de superficie recolectada. Ningún fabricante se ha quedado fuera de esta posibilidad y todos la ofrecen en sus máquinas más especificadas: Green Star (John Deere); Field Star (AGCO), AFS (Case), Land Manager (New Holland), Cerbis Information System (Claas)

- Sensores de rendimiento: conjuntando el sistema de documentación con los sensores de rendimiento se pueden crear mapas de rendimiento

- ‘Cableado inteligente’: Los sistemas de comunicación Can Bus son capaces de enviar y recibir información de sensores y actuadores a la vez que se reduce el uso del cable convencional de cobre

- Guiado y autoguiado: Comunicación GPS que permite seguir y poder controlar a las máquinas en tiempo real desde una oficina y la capacidad de proporcionar ayuda al guiado o incluso autoguiado al operador de la máquina

- Sistemas de documentación y telemetría: Sistemas de documentación para registrar la información de la máquina (área trillada, consumo, tiempo de trabajo, etc.)

La calidad de la recolección

Otros conceptos de cosechadora

Cosechadoras para laderas

Se han conseguido diseños espectaculares y con las máquinas actuales resulta difícil encontrar parcelas en las que una cosechadora de laderas moderna no pueda trabajar con un nivel de calidad casi idéntico al del trabajo en terreno llano.

Flujo Axial

Lo normal es encontrar máquinas con 2 rotores para reducir mucho las sacudidas (giran en sentido inverso). El conjunto del cilindro está formado por el cóncavo de diseño escalonado para trillar y separar y el rotor con barras raspadoras para friccionar la cosecha contra la parilla. El movimiento del tamo es de delante a atrás, donde se coloca un batidor para recuperar los granos y expulsar la paja.