Kodak impulsa su innovación en la tecnología de planchas flexográficas

03 de octubre de 2011

Los impresores necesitan ser capaces de aumentar la calidad de impresión, pero necesitan poder hacerlo de una forma inteligente que aumente al máximo su rentabilidad. Por ello, en un sector donde una calidad de impresión de huecograbado con la rentabilidad y los plazos de entrega de la flexografía es el objetivo de los propietarios de las marcas, y en el que los impresores necesitan una mayor eficiencia en la producción y soluciones para combatir los precios en continuo aumento, nunca fue tan necesario como ahora poder hacer más con menos.

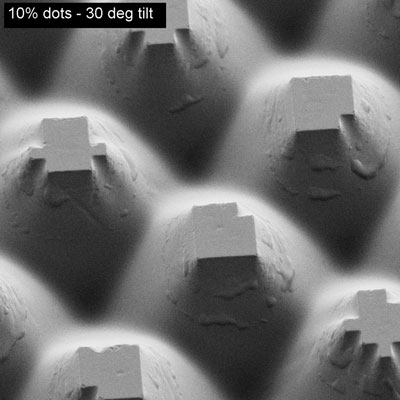

A la búsqueda de este objetivo, Kodak ha estado colaborando con varios impresores de packaging flexible de todo el mundo para extraer el máximo valor de la tecnología de microtexturización superficial que se obtiene al utilizar el tramado Kodak DigiCap NX en una plancha flexográfica digital Kodak Flexcel NX.

El mecanismo de transferencia de tinta resultante en la impresión es totalmente diferente de cualquier otro en flexografía. Parece evidente que la posibilidad de conseguir densidades significativamente mayores sin aumento del consumo de tinta no sólo permite mejores resultados de impresión, sino que además permite a los impresores hacer mucho más con menos, lo que abre un nuevo abanico de posibilidades. Al aumentar la densidad se consigue poner solución a algunas de las acciones clave que suponen límites a la flexografía en la actualidad.

La densidad, un valor fundamental

La búsqueda de una cobertura de tinta suficiente es un tema recurrente en la impresión flexográfica, especialmente en aplicaciones de bobina ancha con tintas de disolvente sobre película. La densidad tiene una importancia crítica para el color del packaging y el impacto en el lineal: con frecuencia, una transferencia insuficiente de la tinta crea moteados en las zonas de masas y falta de viveza u opacidad. En términos prácticos, la búsqueda de soluciones para los problemas de densidad da lugar a comportamientos en la máquina que afectan a la eficiencia de la producción, aumentan los costes y se imponen restricciones en la forma de imprimir.

- Aumentar los volúmenes de células de anilox: para aplicar más tinta

- Aumentar los pigmentos de la tinta: para suministrar tinta más oscura

- Aumentar la presión de impresión: para mejorar la transferencia de tinta

- Aumentar el número de estaciones de impresión: planchas divididas, dobles impresiones, más colores directos

Un conjunto de acciones que:

- Aumentan los costes, el tiempo de secado, el tiempo de preparación, el desgaste de la plancha y los problemas de uniformidad

- Reducen la productividad, las capacidades de impresión, el valor de la impresión, el aprovechamiento de la máquina, la estabilidad, la previsibilidad y la rentabilidad.

Las planchas Flexcel NX con tramado Digicap NX aplicado son una solución sencilla que tiene la potencia necesaria para paliar estos problemas gracias a una densidad de tinta en aumento de forma uniforme sin las consecuencias y concesiones tradicionales. Según fuentes de Kodak, si sumamos esto “a una producción de planchas predecible y una mayor estabilidad de impresión, los usuarios podrán disfrutar de ventajas que nunca creyeron posibles con la flexografía digital en su packaging flexible”

- Mayor impacto en el lineal: densidades de huecograbado, gama de colores más amplia, tonos más limpios, potencial para lineaturas mayores e impresión más uniforme

- Eficiencia en la producción: resultados de impresión predecibles, mayor latitud de producción, menores tiempos de preparación, planchas que duran más, menos planchas divididas, menos colores directos y menos dobles impresiones

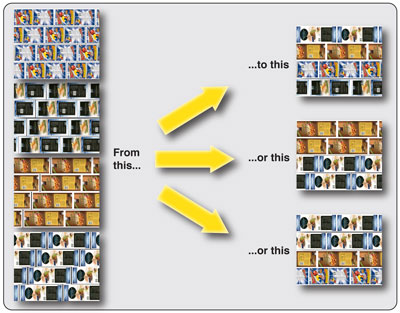

- Nuevas capacidades: mayores capacidades con menos estaciones de impresión, tiradas más rentables con diseños de coimpresión e impresión práctica de campañas. De hecho, cuando muchos impresores de flexografía creían que necesitarían ir a gamas de color ampliadas o impresión con n colores de proceso, algunas de estas ventajas pueden realizarse con sólo cuatro colores de proceso centrales.

Un procedimiento altamente testado

La aplicación del tramado DigiCap NX a las planchas Flexcel NX lleva casi dos años en producción regular en impresores de packaging flexible de todo el mundo. Ha sido sometido a todo tipo de pruebas y comprobaciones y en este plazo los usuarios han tenido tiempo de evaluar el impacto que esta tecnología puede tener en sus negocios, tanto a largo como a corto plazo.

A corto plazo, pueden apreciar el impacto visual mejorado de esta tecnología y las eficiencias de producción resultantes de un proceso de impresión más estable con menos cambios. Esto les permite satisfacer las crecientes demandas de sus clientes de marcas a la hora de producir un producto mejor pero manteniendo a la vez la rentabilidad, especialmente en la actual situación de aumento del coste de las materias primas. Sin duda alguna, la flexografía digital actual puede competir en igualdad de condiciones con el huecograbado en cuanto a la calidad de impresión. En un segmento del packaging flexible en crecimiento, se trata de buenas noticias para los impresores flexográficos. Según los representantes de Kodak, “la calidad de impresión ya no es razón para que las marcas no hagan de la flexografía su primera opción”.

De aquí en adelante, estas nuevas capacidades transformarán las prácticas establecidas existentes en la actualidad con la impresión flexográfica digital. Una tendencia clara del mercado presente es hacia la impresión de trabajos con más y más colores. Hace unos años, 5 ó 6 colores eran la media de un trabajo de packaging flexible. En la actualidad la media es de 7 u 8 colores, con máquinas de 10 e incluso 12 colores como parte de la lista de inversiones de capital de los principales impresores de packaging flexible. Los propietarios de marcas creen que cuantos más colores mejor, pero desde la perspectiva de la eficiencia de la producción, el aumento de colores lleva al sector a seguir una dirección incorrecta.

La tecnología flexográfica Kodak implica que en el futuro será normal utilizar la flexografía para:

- uso casi exclusivo en impresión de proceso con menos colores directos

- uso de coimpresión y trabajos mezclados (trabajos mezclados en las líneas).

Y lo que es más importante, estas nuevas capacidades permitirán a la industria flexográfica responder a la exigencia crítica de los clientes de marcas: tiradas cada vez más cortas y un mayor potencial para el versionado. Naturalmente tampoco debe olvidarse que los avances logrados en esta dirección conllevan otros efectos positivos asociados en la cuestión de la sostenibilidad.

Menos materiales, energía y residuos, junto con un mejor aprovechamiento de los equipos instalados, pueden ayudar a conseguir los objetivos medioambientales a los que se enfrenta el sector. “Ha llegado el momento —comentan desde Kodak— de que la flexografía alcance su mayoría de edad, consiga la calidad del huecograbado y lo haga de una forma inteligente que aumente la eficiencia, la sostenibilidad. Y la cuenta de resultados”.