OMC arranca el año con “una fuerte inversión en tecnología”

15 de abril de 2008

A principios de 2008, OMC ha realizado una gran inversión tanto en inmovilizado (nuevas instalaciones) como en la adquisición de nueva tecnología para cada una de las fases que configuran el proceso de manipulación de un caucho (almacenamiento, corte y envarillado).

Nuevas instalaciones

Comercializar “una de las tecnologías de fabricación de caucho más innovadoras (Stabil-X y LibiX) del mercado”, implica estar a la altura en medios técnicos y tecnológicos para su correcta y óptima manipulación, principalmente en su precisión de corte y excelente y seguro envarillado, afirma OMC. Las exigencias técnicas y de seguridad por parte de los diferentes fabricantes de maquinaria, ya sea hoja, rotativa comercial o prensa, son cada vez más elevadas y cumplirlas o alcanzarlas garantizan mayor fiabilidad y seguridad a los clientes.

Pionera en España

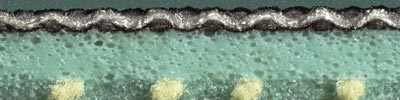

Es un sistema de corte automático por medio de cuchilla oscilante, equipada con Control Numérico (CNC), capaz de cortar cauchos con formas tanto regulares como irregulares, así como realizar taladros en todo tipo de mantillas gracias a la posibilidad de incorporar boquillas intercambiables de 2 a 12 milímetros. Además, todos los cauchos son identificados o referenciados en el dorso a través de un cabezal de impresión consiguiendo que el seguimiento de su trazabilidad sea mucho más sencillo y controlable.

Programaciones preestablecidas

Para alcanzar una máxima precisión de corte, el posicionamiento se realiza por láser para la alineación de fibras de fuerza, marcado del punto '0' para inicio del programa de corte diseñado CAD/CAM. Por último, no se debe olvidar que trabajando con este tipo de tecnología se consigue minimizar el desperdicio generado en su manipulación. Máximo aprovechamiento para el medio ambiente, también.

Polímeros y fibras de aramida y kevlar son nuevos materiales de última generación introducidos en la fabricación del caucho que afectan directamente al corte de los mismos. Tanto la aramida como el kevlar presentan una alta resistencia tanto mecánica como al corte. Clarificadores ejemplos de ello son la utilización de este material en la confección de usos críticos como chalecos antibala o antiflama (no se funde por debajo de 500 grados centígrados), cascos de moto, guantes contra cortes, raspones y otras lesiones o neumáticos de bicicleta resistentes a los pinchazos.

En resumen, la introducción de nuevos e innovadores materiales exigen innovaciones tecnológicas en su manipulación. Una máquina de corte manual sería poco eficiente y fiable en el tratamiento de estos materiales.

Envarillado

Una máquina de control de tracción para las varillas permite el control de la fiabilidad de la pieza finalizada.

Para el envarillado y prensado de un caucho convencional (base tela) este equipo podría ser suficiente pero para poder trabajar las nuevas tecnologías base polímero, esta prensa hidráulica debe ser complementada con un equipo de delaminación y cepillado. El fin de estos dos equipos es conseguir que las fibras de aramida y kevlar salgan al exterior y, de esta forma, una vez introducidos en la varilla junto con la cola el caucho quede, a través de ellas, completamente integrado y fusionado a la barras garantizando una resistencia muy superior al envarillado tradicional.