HD Flexo, una solución para impresores de packaging

El pasado mes de julio la empresa Polibol de Zaragoza obtuvo la primera Certificación HD Flexo de Esko para impresores en España. Por ello el acto contó con la participación de Raúl Sanz, director de operaciones de Polibol, quien compartió su experiencia en la implementación y adopción de esta tecnología. A través de su testimonio, los asistentes pudieron conocer cómo HD ha influido en la competitividad de la impresión flexográfica y en el aumento de la cifra de ventas.

Por parte de Esko, Pascal Thomas, ‘Esko business development manager flexographic imaging’, expuso los fundamentos técnicos de esta tecnología.

Tras la presentación de la jornada y de la empresa de la mano de Jordi Quera, ‘regional business manager’, tuvo lugar una introducción a la tecnología HD Flexo a cargo de Pascal Thomas quien ensalzó las ventajas de esta tecnología que permite, entre otras, incrementar la calidad en la impresión flexo en el packaging.

El sistema combina un sistema óptico 4000 ppp HD con tecnologías de tramado exclusivas, aprovechando las ventajas de una exposición más nítida y exacta.

HD Flexo también aporta algunas ventajas significativas en sostenibilidad. En la confección de las planchas digitales directamente, mediante HD Flexo, no existe la plancha de laminado manual. Por lo tanto, no existe ninguna película a eliminar una vez que las planchas se han expuesto. Y como la tecnología HD Flexo funcionará con el procesado de planchas térmicas, no son necesarios los disolventes que podrían perjudicar el entorno. Los impresores que trabajan con planchas generadas en HD Flexo generalmente reducen en un 66% las hojas de maculatura requeridas para alcanzar el color aceptable, lo que resulta mucho menos desperdicio.

Con esta solución, los impresores pueden reproducir la gama de tonos completa de offset, conservando una fácil puesta a punto e implementación. Sin necesidad de editar las imágenes en la preimpresión —como retocar tonos en un archivo de imagen— la solución ahorra tiempo y dinero por sí misma. Además, las planchas producidas con HD Flexo proporcionan una calidad de impresión consistente, en comparación con las planchas convencionales, y pueden utilizarse en tirajes más largos, resultando en mejor rendimiento de la prensa.

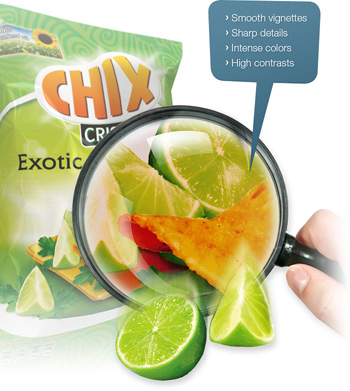

El convertidor de flexografía observará muchas ventajas significativas con HD Flexo. Los detalles nítidos en las planchas, producirán texto y arte de línea con alta calidad. Con una excepcional estructura del punto y una trama extraordinaria, los tonos son más suaves y fáciles de imprimir. También se produce una suave transición en los degradados, desde los brillos a 'cero', y un alto contraste en los brillos y las sombras, sin saltos bruscos visibles. La inversión en la alta calidad con HD Flexo, permite al impresor invertir en una prensa de flexografía con 1/3 del costo de una prensa offset, y produciendo a la vez 1/3 de residuos de material.

Resumen de las ventajas

- Imágenes más suaves y nítidas, con un rango de tonos más amplio

- Sólidos brillantes que destacan y una gama de colores más amplia

- Mejora los resultados de los equipos de impresión existentes

- Calidad estándar del sector, soportada por los principales proveedores de planchas

- Adecuado para la impresión de etiquetas, envases flexibles, cartón ondulado y compacto.

Polibol, un caso de éxito

Raúl Sanz, director de operaciones de Polibol, participó en la jornada en la que quiso compartir su experiencia en la implementación y dio a conocer a los asistentes cómo fue la adopción de esta tecnología.

Polibol fue certificada por Esko con su certificado HD Flexo siendo el primer transformador español en alcanzarlo. Junto a esta empresa, la planta alemana Reproform, unas de las plantas de Janoschka, donde se producen las planchas de Polibol, en un CDI Esko, también fue reconocida con este certificado. Se trata de una empresa de artes gráficas especializada en la impresión de envase flexibles situada en Zaragoza. Cuenta con dos máquinas de impresión flexográficas (la flexografía supone el 50% de su facturación) y dos en hueco grabado además de dos laminadoras y seis rebobinadoras.

Asimismo, la empresa promueve el HD Flexo respecto al huecograbado, según explicó, no sólo porque la diferencia de calidad es inapreciable para una persona no experta, sino porque supone ventajas en precio por m2 y menos corte de nuevos lanzamientos o modificaciones, siendo esta una tendencia creciente.