Soldando... a todo tren

Matisa aplica las soluciones de soldadura Fronius en sus trabajos en el sector ferroviario

El montaje, mantenimiento o renovación de vías ferroviarias debe realizarse minimizando la interrupción del servicio. Ello requiere máquinas automatizadas y fiables para obras ferroviarias: la especialidad de la empresa tradicional suiza Matisa, que, para trabajos de soldadura, confía en las soluciones avanzadas Fronius.

Maquinaria a medida para la construcción, mantenimiento y renovación de vías ferroviarias son la especialidad de Matisa desde 1945. Foto: Fronius.

El 3 de abril de 2007, el ferrocarril francés batió su propio récord con un tren de alta velocidad: por primera vez un tren alcanzó los 574,8 km/h en el trayecto entre París y Estrasburgo. Para ello se optimizó el tren y la vía se remodeló: entre otras cosas, tuvo que elevarse 13 cm el nivel de algunos arcos entre el carril exterior e interior. A una velocidad de unos 160 metros por segundo, es necesario encontrar una solución para las altas fuerzas centrífugas y prevenir de forma segura las ‘salpicaduras’ de gravilla que pueden producirse con balastado abierto. Por eso, los especialistas midieron con precisión la “autopista ferroviaria”, adaptaron la vía al milímetro, compactaron el balasto bajo las vías y retiraron con sumo cuidado cada una de las piedras que sobresalían.

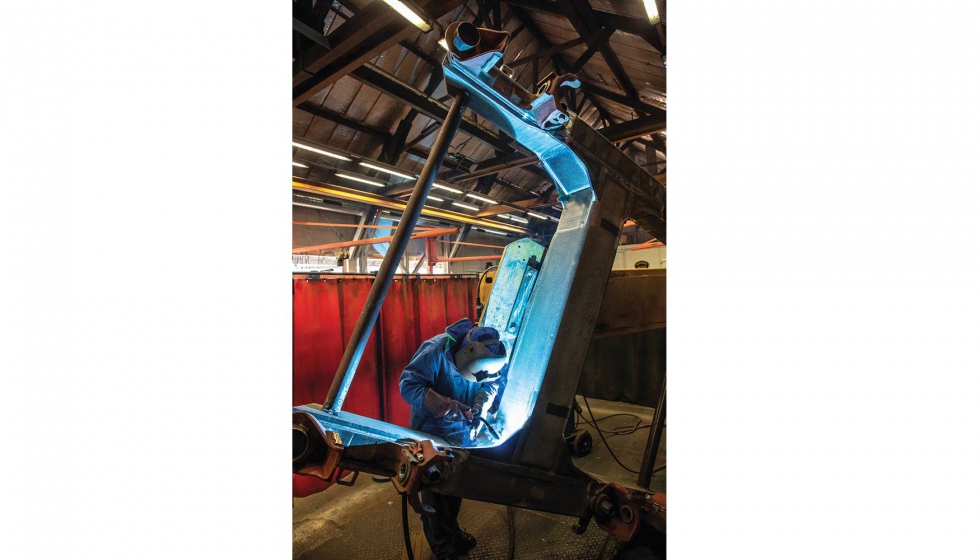

Matisa, como fabricante de maquinaria especial, produce bogies y casi todo tipo de construcciones de acero para las máquinas para obras ferroviarias en su propia fábrica del lago Lemán. La tecnología de soldadura Fronius siempre les acompaña. Foto: Fronius.

Cada máquina es única

Conseguir más velocidad no es la única razón por la que aumentan los requisitos que deben cumplir las máquinas para obras ferroviarias y mantenimiento. Los plazos, cada vez más ajustados, contribuyen a que las máquinas de medición, construcción y mantenimiento deban encargarse de una gran cantidad de tareas con máxima precisión y disponibilidad.

Por este motivo, las máquinas para obras ferroviarias de Matisa son muy demandadas. La empresa fabrica, desde 1945 en el lago Lemán, máquinas para construcción y mantenimiento ferroviario que han adquirido una sólida reputación en el sector por su fiabilidad. En algunos países, las máquinas Matisa se han convertido en sinónimo de balastado. No obstante, su atención personalizada a clientes de todo el mundo es al menos igual de importante que la fiabilidad de sus máquinas.

“Cada una de nuestras 300 máquinas desarrolladas hasta el momento es única”, afirma Rony Chiavone, supervisor de soldadura y Responsable de ensayos no destructivos de cordones de soldadura en Matisa. “Afectan muchos factores como los diferentes anchos de vías y particularidades de cada región, así como cumplir las exigencias del cliente, como podría ser la integración de una instalación sanitaria, que puede requerir de mayores intervenciones en la construcción debido a la estrecha estructura de los trenes y a la diferente distribución del peso”. Esto es aún más necesario cuando las máquinas deben adaptarse a procesos de trabajo específicos del cliente. Por esta razón, Matisa casi nunca puede utilizar los componentes estándar que suelen emplearse en la construcción de trenes de pasajeros o mercancías, así que fabrica por su cuenta todas las piezas importantes, incluidos los bogies.

Tarea habitual de los soldadores en Matisa: un cordón a tope con una profundidad de soldado de 25 mm que se suelda con raíz y varias capas de relleno. Foto: Fronius.

Trabajos de soldadura completos y variados

Los responsables de Matisa han configurado sus departamentos de construcción y producción con el mejor equipamiento. Cien de los 500 empleados son ingenieros que se encargan de los diferentes elementos de la estructura eléctrica y mecánica de los trenes. En la producción participan 400 empleados, 50 de los cuales son cerrajeros y soldadores.

Matisa está certificada según EN 15085, y suele utilizar para los chasis, los bogies y la superestructura, chapas y perfiles de acero de construcción convencional (S355) con espesores entre 10 y 200 mm. Las tareas de soldadura necesarias son muy variadas. Suponen aproximadamente un tercio del tiempo de producción de una bateadora. Incluso en el caso de las piezas de tren relativamente sencillas, como un vagón de transporte ligero, se requieren cientos de metros de cordones de soldadura, ya que los vagones tienen 25 metros de longitud, se componen de chapas de diferentes espesores y se unen por soldadura en cajas prefabricadas de 5 en 5 metros. Cada chasis debe cumplir un protocolo de medidas geométricas con tolerancias muy limitadas. La unión de las cajas con una profundidad de soldado de 25 mm se supervisa con ensayos magnéticos y de ultrasonidos.

Para facilitar la soldadura del bastidor de 25 metros de longitud, matisa emplea reguladores de posición, como en este caso: soldadura del chasis de un vagón de transporte ligero compuesto de cinco cajas. foto: fronius.

Con fuentes de potencia Fronius y casi todo manual

Los expertos sueldan este y el resto de cordones de hasta dos metros de longitud de forma manual con aporte convencional (electrodo de hilo macizo Böhler EMK 8 de 1,2 mm). La soldadura se realiza principalmente con el procedimiento de arco voltaico de rociadura (a partir de espesores de chapa de cinco milímetros). Para los cordones longitudinales más largos, la empresa recurre a un chasis de avance longitudinal que funciona con batería de tipo FDV 22 MF, con imán permanente y movimiento pendular de antorcha opcional. Las fuentes de potencia MAG que utiliza Matisa para la soldadura manual, son también una solución Fronius.

Para evitar apuros y garantizar las tolerancias requeridas, las cinco piezas del chasis del vagón de transporte ligero se sujetan en un regulador de posición. Es entonces cuando los empleados comienzan a soldar las cajas. Es necesario seguir secuencias de soldadura específicas para que no se deforme el bastidor. Este se va girando con regularidad por esta razón. Por último, los cordones se someten tanto a una prueba visual como a un ensayo magnético y de ultrasonidos no destructivo, para certificar la seguridad del componente soldado.

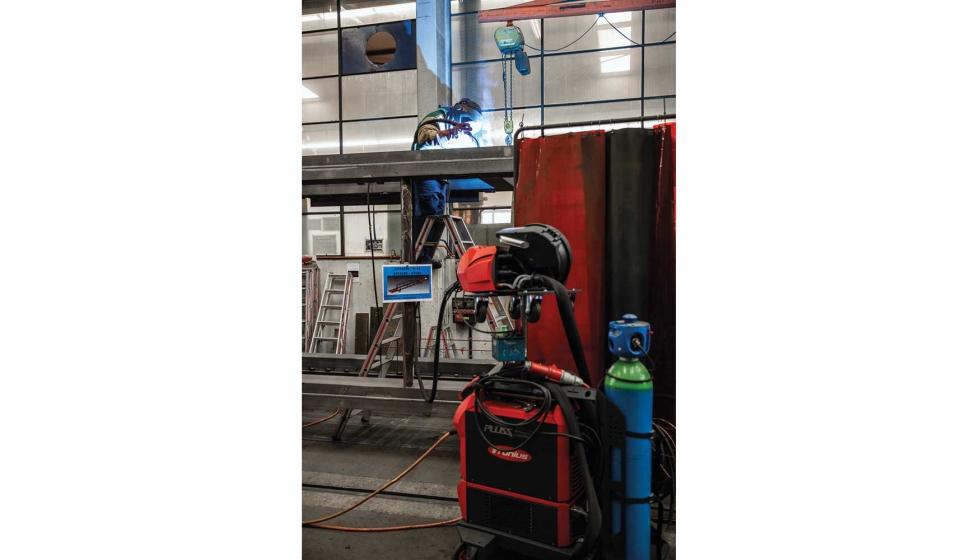

Actualmente, los soldadores de la empresa disponen de 50 sistemas de soldadura Fronius de diferentes generaciones: TPS 450, TPS 4000 / 5000 y ocho TPS 400i. Foto: Fronius. Foto: Fronius.

Mínimo esfuerzo gracias a su resistencia y fiabilidad

Matisa introdujo las primeras fuentes de potencia Fronius a principios de los 90 y, desde entonces, ha ido renovando y ampliando su maquinaria. “Apreciamos especialmente la robustez y fiabilidad de las soluciones Fronius”, afirma Christophe Cochard, responsable IWS (International Welding Specialist) en Matisa. “Además, nos permiten minimizar los costes de la gestión de recambios y consumibles”. Actualmente, los soldadores de la empresa tienen a su disposición 50 sistemas Fronius de diferentes generaciones: TPS 450, TPS 4000 / 5000 y ocho TPS 400i. “Aunque aún no estamos aprovechando todo el potencial de la generación más moderna, hemos aprobado para nuestros procesos de producción en los que se utilizan espesores de chapa a partir de 5 mm diferentes tecnologías como el arco voltaico de rociadura, el arco voltaico de cortocircuito y el arco voltaico pulsado. Estamos muy contentos con sus resultados de soldadura”, explica Rony Chiavone. A ello contribuye también la mezcla de gas protector empleada, con solo un 8% de CO2, que previene las proyecciones indeseadas y permite obtener una superficie de mejor calidad.

Rony Chiavone, supervisor de soldadura y Responsable de ensayos no destructivos de cordones de soldadura en Matisa. Foto: Fronius.

La calidad y el rendimiento son factores decisivos

La empresa valora las ventajas de los modernos sistemas de soldadura. Por ejemplo, el manejo mediante pantalla táctil, los juegos de cables perfeccionados y las antorchas de soldadura manual ergonómicas y ligeras de la familia TPS/i. “Además, para Matisa es fundamental que el fabricante de los equipos sea innovador y competente y disponga de una excelente red de servicio postventa que preste asistencia de forma rápida”, subraya Christophe Cochard. A esta red pertenece Plüss Sàrl, cuya sede se encuentra a pocos kilómetros de Matisa. Los especialistas del Certified Fronius Distributor prestan apoyo al fabricante de máquinas desde 2017 en relación con los equipos, consumibles, conocimientos técnicos y servicios de calibrado. “Una tecnología de soldadura potente y fiable en combinación con un servicio postventa impecable nos permite optimizar el limitado tiempo de producción”, resume Rony Chiavone. “Fronius y Plüss son los socios ideales para afrontar con seguridad los desafíos actuales y futuros”.

Christophe Cochard, responsable IWS (International Welding Specialist) en Matisa. Foto: Fronius.