Alta calidad de roscas en proceso de alta velocidad

14 de marzo de 2012

Un bloque de motor grande puede fácilmente tener entre 20 y 40 roscas. Estas conexiones para componentes y conjuntos se encuentran en cigüeñales, culatas, bielas y en muchos componentes de molde y troquelados a lo largo de un vehículo. En ingeniería mecánica, cubiertas, rodamientos y los centros también tienen numerosas conexiones de tornillo. En particular en producciones en serie, por ejemplo en la industria de automoción, es vital que estas roscas se realicen de forma rápida y fiable, particularmente cuando las roscas son la unión a un componente al final del proceso de fabricación, cuando ya se han invertido muchas horas de trabajo en cada pieza y por lo tanto el rechazo llega a ser muy costoso.

Alta velocidad de laminación con impresionantes mejoras en la eficiencia

Con estas áreas de aplicación en mente. El fabricante de herramientas Walter con sede en Tübingen presento en la EMO de este año, el nuevo macho de laminación en metal duro, Protodyn HSC. Este laminador ha sido incluido en el rango de herramientas de alta velocidad, mediante el cual se pueden alcanzar velocidades de laminación hasta el doble que un laminador convencional HSS. Los test de campo en diferentes empresas han demostrado que el nuevo laminador alcanza un nuevo nivel en calidad de rendimiento. En un componente roscado por laminación, el número de roscas realizadas utilizando un laminador convencional paso de 20.000 roscas con la herramienta anterior, a 90.000 con el nuevo Protodyn HSC, representa un incremento del 350% de vida útil. El corte o mejor dicho la velocidad de laminación se duplico.

Además, las 90.000 roscas por laminación se realizaron con un ahorro de dos horas de tiempo. Para una biela, la vida útil del Protodyn HSC se ha ampliado en un 300% comparado con el anterior laminador. El número de roscas en cigüeñales incrementó casi cuatro veces por herramienta y la vida útil se incrementó en un 280%. El tiempo de maquina también se redujo en un 25%.

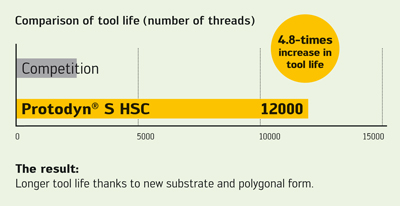

“La vida de la herramienta hasta tres veces más que los laminadores convencionales en HSS, supera con creces el relativo alto precio de compra del nuevo Protodyn HSC”, declara Timo Mager, director de Producto para la fabricación de herramientas de roscado en Walter AG. Y el revela la receta del éxito: “Un sustrato recién desarrollado, una geometría de corte innovadora y el optimizado polígono que forman los cantos del laminador —estas tres innovaciones juntas generan las ventajas significativas del Protodyn HSC—”. El sustrato del metal duro del laminador consiste en una variedad de microgramo con un alto grado de dureza y tenacidad, dando como resultado una alta estabilidad de laminación. La nueva geometría de corte significa que todos las esquinas del polígono del laminador participan uniformemente en el proceso de conformado, dando como resultado una distribución más uniforme del desgaste que con las formas de corte anteriores. Este proceso sólo, permite una mayor vida útil hasta un 75%. Finalmente la nueva forma de las esquinas del polígono minimiza la generación de fricción y el calor entre la herramienta y el material, lo que contribuye a la vida de la herramienta.

Ventajas de la rosca por laminación

Por los tanto, la nueva herramienta HSC representa verdaderamente un punto culminante en el área de las roscas por laminación, un procedimiento que ofrece sus propias ventajas sobre el roscado de corte. En primer lugar el proceso de conformado no genera ninguna viruta, por lo tanto elimina completamente el problema de empaque de virutas, también hace el proceso de roscado por laminación menos susceptible de fallos. Por esta razón, es preferible usarlo en roscas profundas. Una ventaja adicional es la calidad de la rosca. Durante la laminación, se comprimen las fibras del material en el componente, en lugar de partirlas como están en el corte. Como resultado, la rosca tiene una mejor estructura y una mejor superficie. Esto tiene un efecto beneficioso sobre las conexiones del tornillo, principalmente en situaciones de cargas dinámicas tales como las generadas por las vibraciones del motor. La resistencia a la tracción de las roscas laminadas es de 20 o 30% mayor que la de roscas por corte. Esto, naturalmente, tiene un efecto positivo en los vehículos y la maquinaria en funcionamiento. Los machos de laminación también se rompen con menor rapidez que los machos de corte, puesto que el macho de corte requiere de las canales para la evacuación de viruta. La sección transversal de un macho laminador es por lo tanto mayor que la del macho de corte y el proceso global es más estable. El director de producto de Walter Timo Mager se asombra, “en algunas industrias, el macho de laminación a menudo no se considera suficiente como alternativa al macho de corte”, también es consciente de “que hay un cierto escepticismo hacia los machos de laminación de metal duro. A menudo la gente prefiere utilizar las herramientas de HSS”.

Amplia gama de aplicaciones

Con el Protodyn HSC, sin embargo, las ventajas del roscado por laminación están completamente de manifiesto, particularmente en grandes series de producción, donde lo esencial son tiempo y velocidad. En la industria de automoción y sectores similares con grandes lotes, el nuevo macho de laminación puede realmente aprovechar su potencial. Su procedimiento puede ser considerado para usar en todos los materiales metálicos moldeables, por lo tanto para un amplio espectro de aceros, aceros inoxidables y aluminio con un contenido en silicio por debajo del 12%. La herramienta alcanza sus mejores resultados en pasos de rosca de 1,5 milímetros.

The Protodyn HSC se suministra en diferentes variantes. Dependiendo para qué tipo de rosca se ha desarrollado, se pueden usar laminadores con o sin refrigeración interna. Con ranuras para engrase, puede ser un uso universal particularmente en roscas profundas por encima de 3xd. Para aplicaciones que no requieren ranuras de engrase, se puede usar la variante de bajo-precio. Puesto que no hay virutas que evacuar, el mismo laminador se puede usar para roscas básicas ciegas y pasantes. En aplicaciones que se requiere un gran número de roscas a producir en serie – por ejemplo en el proceso de bielas, herramienta especial es la elección. Entonces Walter lo configura específicamente para la rosca que se va a generar, en términos de refrigeración, engrase y geometría de corte.