Figeac Aero y Mitsubishi Materials, una historia de éxito conjunto

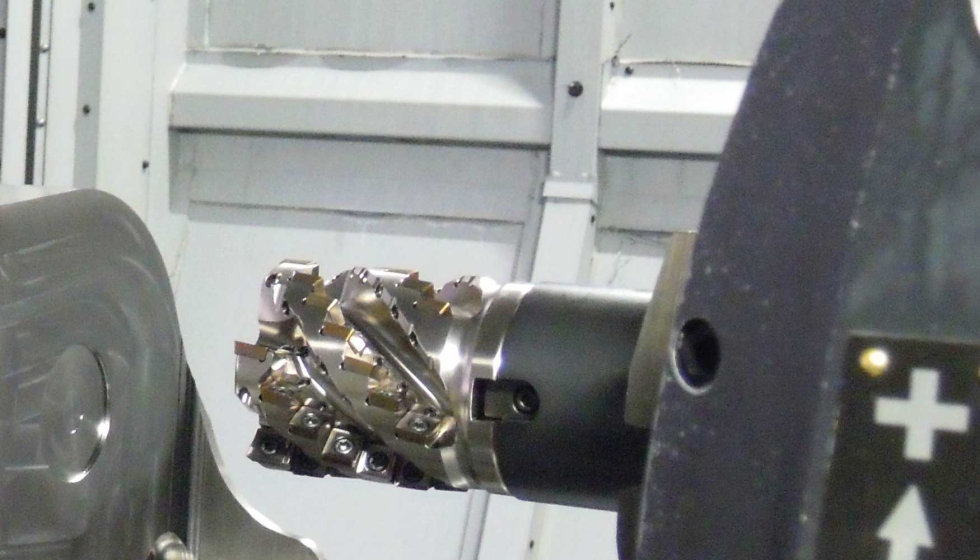

En un contexto económico, la prioridad del sector aeronáutico reside hoy en día en reducir los costes de producción. Figeac Aero, un subcontratista de primera categoría bien conocido por los fabricantes de aviones, está comprometido con el progreso continuo, planificando la implantación de precios más bajos. Es en este contexto, la empresa ha conseguido reducir a la mitad los costes de mecanizado de ciertas operaciones de desbaste de piezas estructurales aeronáuticas gracias al desarrollo específico de las fresas multihélice con placas intercambiables de Mitsubishi Materials: ASPX, una nueva gama de fresas especializadas disponible ya como producto estándar en el catálogo de Mitsubishi Materials. Un proyecto que se ha desarrollado a lo largo de varios años.

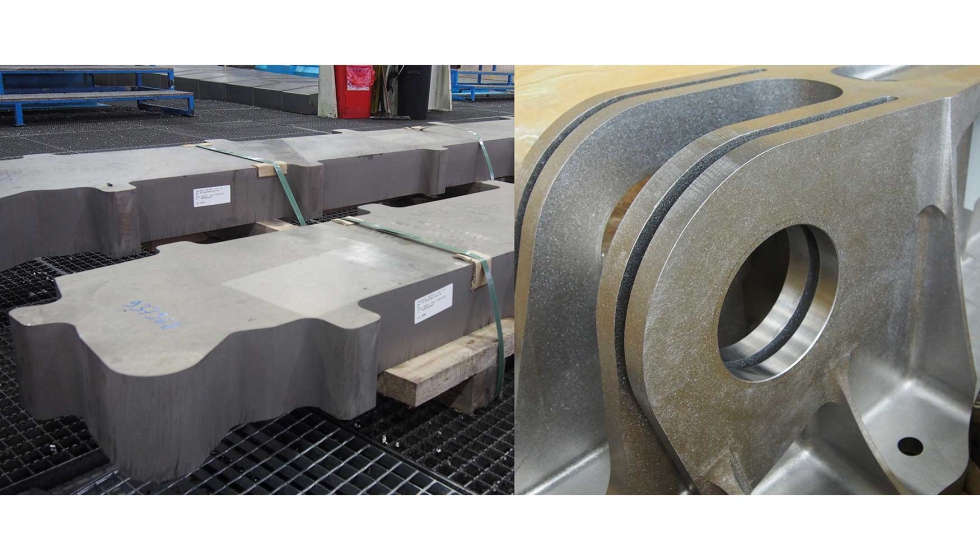

En la pequeña localidad de Figeac, lugar referente de la industria aeronáutica, cientos de empleados de Figeac Aero han vuelto a los distintos talleres de producción: Aluminio, Motor y Piezas de Precisión, Montaje y Materiales Difíciles de Cortar. En este último departamento, totalmente dedicado a la producción de piezas estructurales para aviones con materiales como titanio e Inconel, unas 90 personas trabajan en tres turnos de 8 horas mecanizando componentes de aviones.

El departamento de Materiales Difíciles de Cortar produce alrededor de 2,2 millones de euros en ventas al mes, sobre la base de aproximadamente 7000 horas trabajadas. ¿Cuál es su función? Producir piezas estructurales como piezas de las alas, accesorios y soportes de motor para aviones. “Para ello, nuestro taller alberga ocho máquinas grandes para piezas de hasta 4 metros de longitud y unas treinta máquinas medianas, en las que podemos mecanizar piezas de hasta 1,5 metros”, precisa Yohan Pouget, el director de Procesos del departamento en Figeac Aero. En los tres años que lleva en este cargo, ha dirigido un importante proyecto que tiene como objetivo poner en marcha una nueva fresa multihélice, cuya capacidad de rendimiento aumentará la eficiencia de esta sección de producción y reducirá considerablemente los costes de mecanizado.

Figeac Aero, un subcontratista francés de primera categoría bien conocido por los fabricantes de aviones.

La necesidad de renovar el proceso de desbaste

En febrero de 2018, la fábrica estaba funcionando a pleno rendimiento. Con muchos pedidos, las máquinas estaban en marcha continuamente, en tres turnos de ocho horas, incluidos los fines de semana. En este contexto, las secciones de producción tenían una sola prioridad: “Ir siempre más rápido para producir a menor coste”, recuerda Yohan Pouget. Sin embargo, las fresas utilizadas en las máquinas para desbastar piezas no se habían cambiado en los últimos diez años y parecía que ya había llegado su momento. “En diez años, la tecnología había evolucionado con rapidez en el sector del mecanizado”, recuerda Laurent Le Méteil, director de Negocios Aeronáuticos de MMC Metal France y responsable de responder a la solicitud lanzada por Figeac Aero hace algo más de cuatro años. “La tecnología de fresado multihélice VFX de Mitsubishi Materials que se había usado hasta entonces, con sus placas de dos filos de corte, podía competir fácilmente con el fresado de alto avance o monobloque, incluso aunque el flujo de virutas fuera algo secundario”.

Equipo de Figeac Aero 1: Bastien Tetuan, jefe de Procesos Técnicos 2: Edouard Nouira, jefe del equipo de mecanizado 3: Damien Grandet, director de Proyectos Técnicos 4: Ludovic Bruel, director de industrialización de Materiales Difíciles de Cortar 5: Yohan Pouget, director de Procesos de Materiales Difíciles de Cortar 6: Freddy Couderc, experto en herramientas de corte MMC Metal France 7: Grégory Lafon, ingeniero de Aplicaciones 8: Laurent Le Méteil, director de Negocios Aeronáuticos.

Taller de materiales difíciles de cortar de Figeac Aero.

Fue a nivel de costes cuando los resultados fueron más impresionantes: “Con la nueva fresa ASPX, hemos reducido a la mitad los costes de producción de ciertas operaciones de desbaste y, para ser más precisos, ¡hemos obtenido ganancias del 48 %!”, afirma Yohan Pouget, el director de procesos de Materiales Difíciles de Cortar de Figeac Aero.

Desde luego, desde el inicio del proyecto en 2018, la crisis del COVID-19 ha pasado factura y empañado los planes de crecimiento de la industria aeronáutica rompiendo brutalmente el dinamismo de todo un sector. Hemos dejado de lado “producir más rápido” para dar paso a “producir a menor coste”. Una estrategia vital para Figeac Aero que, como la de tantos otros subcontratistas de primer nivel, se ha visto muy afectada por la crisis de los vuelos de larga distancia. “Sin embargo, aunque la crisis retrasó el proyecto, no nos impidió seguir avanzando. Después de realizar un estudio de mercado y tras comparar a diferentes fabricantes de herramientas de corte, nuestra elección recayó rápidamente en Mitsubishi Materials y su nueva tecnología de fresas multihélice, que hemos terminado de desarrollar juntos”.

Fresa multihélice con control de las vibraciones para el desbaste de titanio

DC (mm): de 50 a 80

Vc (mm/min): 50

Fz (mm/diente) entre 0,10 y 0,15 // Ae del 10 al 100%

Una solución de desbaste diseñada para el sector aeronáutico

Cuando Ludovic Bruel, antiguo director de herramientas de corte de la sección de Materiales Difíciles de Cortar, lanzó la solicitud con los distintos fabricantes de herramientas de corte, Mitsubishi Materials también se estaba embarcando en el desarrollo de una nueva fresa con otros tres grandes clientes de Francia y uno de Gran Bretaña. Entre ellos se encontraban el subcontratista Mecaprec (ubicado en Lavelanet, en Ariège) y Figeac Aero.

El departamento de I+D de la sede de Mitsubishi Materials en Japón nos pidió que realizáramos pruebas sobre un nuevo proyecto de fresa llamado ASPX. Nos eligieron porque es en Francia donde más se utilizan las fresas de este tipo. Esto se debe a la marcada presencia del sector aeronáutico en nuestro país”, confirma Laurent Le Méteil. “Para hacer esta prueba, seleccionamos tres centros de corte de metal y Figeac fue uno de ellos. Después de presentar nuestro proyecto, pudimos iniciar las pruebas tanto en el Cetim como en Figeac Aero con el fin de comprobar los parámetros de resistencia, velocidad y fuerzas absorbidas, así como la repetibilidad y la vida útil”.

Por su parte, Freddy Couderc, experto en herramientas de corte de la unidad de Materiales Difíciles de Cortar de Figeac Aero, que participó plenamente en el proyecto, especifica que usó el “método de análisis con muestras de ensayo para determinar las fuerzas absorbidas y generar curvas de desgaste antes de pasar a las pruebas a escala real para medir las tensiones en la pieza en tiempo real y evaluar si los resultados coincidían con los de Mitsubishi Materials”.

Los resultados no decepcionaron a nadie. Las fuerzas reducidas generadas en el eje han permitido reducir significativamente las tensiones en el husillo, manteniendo al mismo tiempo un nivel de calidad de mecanizado óptimo. Además, la fresa ASPX ha aportado fiabilidad al proceso, ya que las antiguas generaciones de herramientas eran a veces propensas a la rotura. Ese ya no es el caso hoy en día, principalmente debido a la reducción de las fuerzas en el husillo. Sin embargo, fue a nivel de costes que los resultados fueron más impresionantes: “Con la nueva fresa ASPX, hemos reducido a la mitad los costes de producción de ciertas operaciones de desbaste y, para ser más precisos, hemos obtenido ganancias del 48%”, afirma Yohan Pouget.

Tecnología avanzada combinada con asistencia personalizada

La fresa ASPX, diseñada para el desbaste de alto rendimiento, en combinación con sus placas de cuatro filos de corte, conquistó Figeac Aero por varias razones: “Esta fresa es capaz de mecanizar ranuras en titanio con un alto flujo de evacuación de las virutas (casi 500 cm³ por minuto), con una profundidad y anchura de corte de 80 mm y una velocidad de corte de 50 metros”, explica Laurent Le Méteil. Grégory Lafon, ingeniero de aplicaciones especializado en aeronáutica de MMC Metal France, añade que esta fresa de cinco hélices “es, definitivamente, un producto original que integra nuevas geometrías de placa y calidades más tenaces: la MP9140, desarrollada en un principio para materiales resistentes a la temperatura, pero que se puede aplicar también a muchos otros materiales”.

Pero a Mitsubishi Materials se le presentarían otros desafíos. No se debe interrumpir la producción bajo ninguna circunstancia; “era crucial sustituir las herramientas VFX existentes por la ASPX directamente en la máquina, sin implementar ninguna reprogramación de envergadura”. Un reto superado gracias a la colaboración entre Yohan Pouget, Freddy Couderc y el equipo francés de Mitsubishi Materials. El equipo estaba compuesto por Laurent Le Méteil y Grégory Lafon, quien también expresó que contaron con un apoyo considerable de Japón. “Además, Yamazaki Kiichi, el diseñador de la fresa ASPX, y Takayuki Azegami, el Coordinador Técnico de la industria aeronáutica a nivel europeo, visitaron la planta y nos proporcionaron un apoyo importante en este proyecto”. Un apoyo que fue muy apreciado por Figeac Aero: “Los distintos miembros del equipo de Mitsubishi Materials estaban siempre a nuestra disposición cuando necesitábamos consejo. Compartimos muchas charlas y conversaciones sobre nuestras expectativas, que también contribuyeron en gran medida en la evolución del producto”.

La fresa multihélice ASPX de Mitsubishi Materials, ya implantada en el edificio B10, se integrará también a las máquinas del edificio B6 en los próximos dos años. Esto se hará para poder cumplir con los nuevos pedidos, especialmente para el sector de vuelos de larga distancia del negocio de los aviones de pasajeros. En cualquier caso, en Figeac Aero decimos que estamos preparados para afrontar los desafíos que plantea el tan esperado repunte del sector del mecanizado aeronáutico.