Mecanizado de alta precisión de los agujeros de cilindro para los motores de los camiones

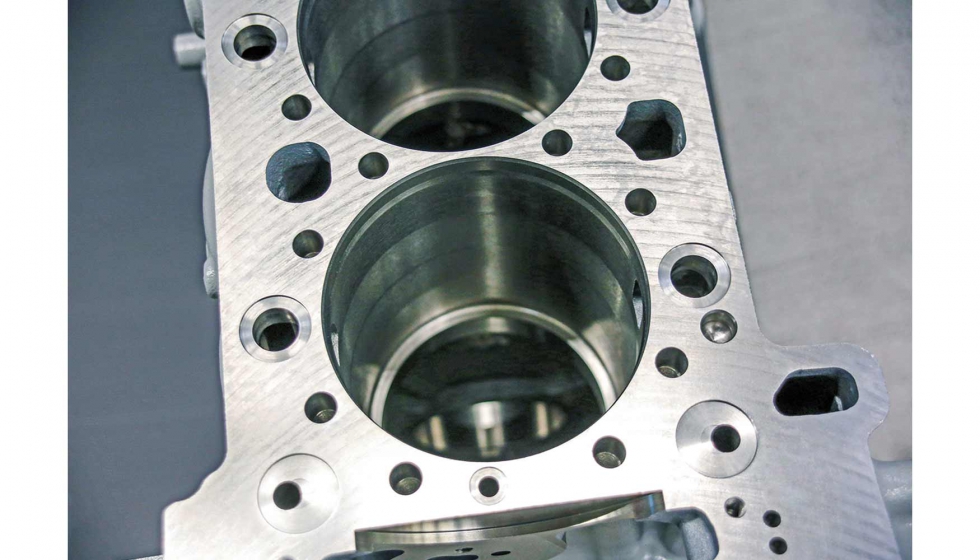

En la planta de Mercedes-Benz en Mannheim se producen motores modernos para camiones. Los requisitos a cumplir para obtener las características ideales para el motor incluyen unas tolerancias extremadamente ajustadas, que son decisivas para fijar las dimensiones del bloque motor. Gracias a la estrecha cooperación entre los especialistas de Mercedes-Benz, el fabricante de la máquina y Mapal —marca comercializada por Ayma Herramientas— se han conseguido importantes progresos a la hora de diseñar la nueva línea de producción para el mecanizado de los bloques de motor.

La fabricación de motores requiere una precisión al más alto nivel. Para garantizar unas propiedades óptimas del motor, la superficie del bloque de motor debe mecanizarse con la máxima precisión. Esta superficie tiene una geometría muy compleja así como numerosas características clave para las que se deben respetar fidedignamente las altas tolerancias exigidas. Dependiendo del tipo de motor, incluyen múltiples tolerancias H7, varias áreas con especificaciones de precisión por debajo de 15 µm, así como chaflanes con tolerancias ajustada; incluido un chaflán de 20 ° de salida, para el que se debe respetar una tolerancia de ángulo de solo ± 0,025 ° (1) '30 "). Al mismo tiempo se deben cumplir las elevadas exigencias en términos de calidad de la superficie. Además de toda esta precisión, hay que prestar especial atención en obtener una fabricación lo más rentable posible.

El proceso de mecanizado solo se puede gestionar con herramientas accionadas

En 2011 se puso en servicio una primera línea para mecanizar este tipo de bloque motor. A la hora de planificar una segunda línea, se aprovechó la experiencia de las personas responsables de esta primera línea. Estos responsables describieron el mecanizado de los agujeros de las camisas de cilindro como particularmente exigente. Finalmente se decidió dividir el mecanizado en dos partes: una para el mecanizado previo y otra para el mecanizado fino.

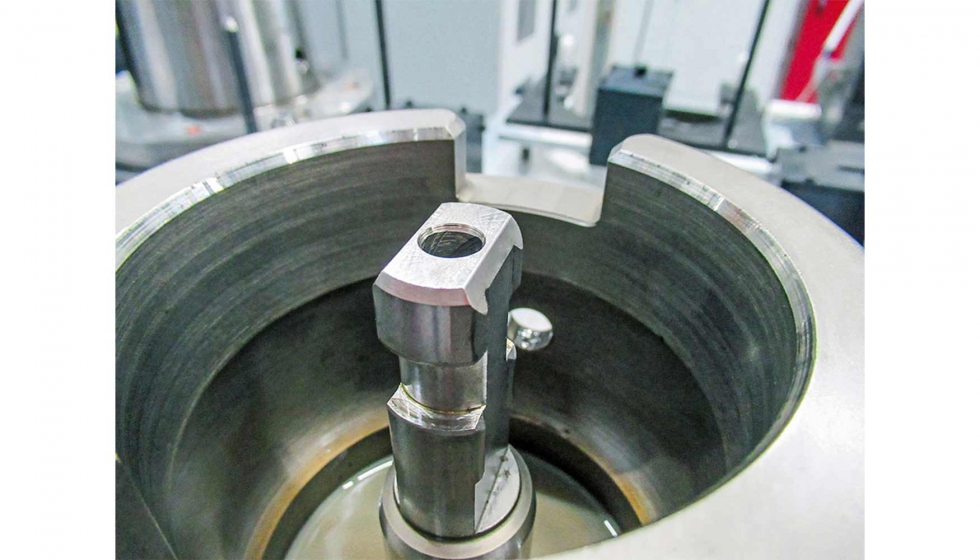

Con este fin, Mapal desarrolló herramientas de actuación complejas equipadas con hasta 20 placas intercambiables, tanto placas ISO como placas personalizadas. Las herramientas accionadas presentaban un cuerpo de herramienta con diseño monoblock. El adaptador HSK-160 mostraba una cara de contacto ampliada con un diámetro de 200 mm. La herramienta llegó a un peso máximo de 60 kg. A pesar del adaptador y de una longitud de la herramienta de 380 mm, se debía garantizar que la herramienta tuviera una precisión de desviación radial de 3 µm. El accionamiento de las correderas se realizaba a través de la barra de tracción de un NC adicional en el controlador de la máquina. Este eje adicional tenía que estar integrado en la conexión HSK y debía de ser adecuado para el cambio automático de la herramienta. Esta dificultad se solventó con un acoplamiento de bayoneta de alta precisión que se utilizó para acoplar la barra de tracción automáticamente durante el cambio de herramienta.

Dentro de la herramienta, los movimientos de la barra de tracción se transfieren a las correderas mediante rampas de carburo de tungsteno altamente resistente al desgaste. Para lograr las producciones requeridas, se mecanizan mediante tres husillos tres agujeros simultáneamente. Las tres herramientas por máquina se asignan a un husillo en particular, lo que garantiza la fiabilidad del proceso. Para cada herramienta, hay una herramienta de repuesto y otra herramienta de reserva en Mapal para realizar tanto trabajos de mantenimiento como reparaciones regulares.

Dado que las herramientas se debían de fabricar con gran precisión, el volumen de trabajo de fabricación manual en Mapal fue muy alto. Por ejemplo, los ejes de deslizamiento en el cuerpo de la herramienta fueron lapeados a mano, y la precisión de los mecanismos de la barra de tracción tenía que satisfacer los más altos requisitos en términos de precisión. El tiempo de trabajo manual para cada una de estas herramientas ascendió aproximadamente a varias semanas por operario.

Reemplazar los filos de corte y ajustar las herramientas fuera de la máquina

Con operaciones de mecanizado como éstas, los filos de corte de las herramientas generalmente se reemplazan y ajustan en el área de trabajo de la máquina. Debido al refrigerante empleado en el proceso de mecanizado, esto no solo es incómodo para el operario de la máquina, sino que además la máquina no puede producir durante este tiempo y la productividad desciende. En tres turnos de trabajo, y con tres herramientas por máquina, este tiempo de inactividad se reduce a tres o cuatro horas por día.

Junto con los empleados de Mercedes-Benz y el fabricante de la máquina, MAPAL desarrolló un concepto para un cambio automático de herramienta y para ajustar las herramientas fuera de la máquina. Esto puede sonar mundano al principio, ya que éste es un procedimiento bastante normal con los sistemas de mecanizado. Sin embargo, sólo con ver las dimensiones de las herramientas se puede entender la magnitud del reto. Dado que una máquina con un cambio automático de herramienta para este tipo de mecanizado y estas dimensiones es una primicia mundial, el proyecto necesitó de un gran espíritu innovador así como del coraje de probar nuevos conceptos por parte de todos los socios del proyecto.

Accesorios de ajuste únicos para herramientas colgantes

En un esfuerzo por garantizar que el ajuste externo fuera lo más simple posible, Mapal desarrolló los dispositivos correspondientes para transportar, ajustar y mantener las herramientas. Esto incluyó una solución de manejo para insertar y reemplazar herramientas en el almacén, ya que las herramientas se insertan en el sistema de mecanizado mientras están colgadas, lo cual es bastante inusual. Debido al gran peso de la herramienta de alrededor de 60 kg, el esfuerzo de simplemente ‘voltear’ la herramienta dos veces manualmente habría supuesto una gran presión para el personal. Cuando se trabaja con ese peso, el tema de la seguridad también juega un papel importante. Además, existía el riesgo de que la herramienta pudiera dañarse en el proceso. Es por eso que Mapalfabricó dos accesorios de configuración únicos en los que las herramientas se insertaban en una posición colgante. También desarrolló un carro para el transporte colgante entre el sistema de mecanizado y el dispositivo de fijación. De este modo, las herramientas se transportan y ajustan en la misma posición en la que se utilizan en el sistema de mecanizado.

Los resultados de medición obtenidos en los dispositivos de configuración se transmiten directamente al soporte de datos RFID de la herramienta. Al insertar las herramientas, el controlador del sistema de mecanizado lee esos datos. De esta forma, la máquina puede reajustar algunas de las mediciones importantes utilizando las correderas accionadas. A partir de la segunda pieza de trabajo, se tienen en cuenta los resultados de la medición de control de calidad rutinaria. Este circuito cerrado de control de calidad para las herramientas era una prioridad importante para Mercedes-Benz.

En general, la línea se puso en servicio según lo previsto. Las herramientas cumplieron su función de acuerdo a todas las especificaciones, y ahora los bloques del motor se fabrican con gran precisión en la línea de producción.