Fronius y Audi logran una evolución del proceso CMT

Los fabricantes de automóviles apuestan por procesos de soldadura más rápidos

Existen procesos de soldadura en carrocerías de automóvil donde el aspecto del cordón es muy importante. Obtener un cordón plano y limpio en uniones robotizadas es la máxima aspiración de cualquier fabricante.

Desde hace más de 1 año, Fronius está trabajando en colaboración con el departamento de desarrollo de tecnologías para el ensamblaje de Audi AG. El objetivo es conseguir un proceso perfeccionado en sustitución a la soldadura láser por hilo caliente o plasma para cada línea de producción, utilizando una versión customizada del CMT, el CMT Braze+.

Las primeras pruebas en la fabricación de carrocerías de Audi AG demuestran que en uniones robotizadas, con la versión ‘personalizada’ del sistema CMT es posible alcanzar hasta 3 m/min en condiciones reales de producción en serie. En este caso, el cordón de soldadura es especialmente plano y limpio, resultando el CMT Braze+ perfectamente adecuado para campos de aplicación en los que importa el aspecto del cordón.

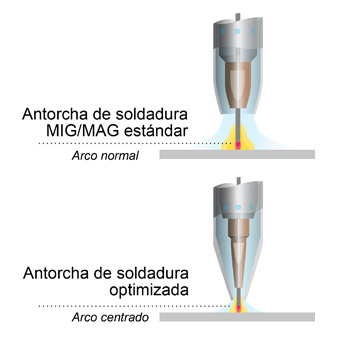

Diseño totalmente optimizado de la tobera de gas

Una de las más importantes ventajas que presenta el proceso CMT Braze+ para la industria del automóvil se basa en la nueva tobera de gas patentada, que hace posible que con este proceso se consigan mayores velocidades de soldadura.

Gracias al diseño cónico extremadamente estrecho de la tobera de gas, el gas protector sale a gran velocidad provocando una contracción del arco, y por tanto llevando a cabo una soldadura más rápida.

En este caso, el consumo de gas frente al procedimiento de arco estándar se reduce hasta en un 60% hasta alcanzar un valor de 3 a 5 litros por minuto. El flujo de gas está mucho más controlado, con menos turbulencias, lo que a su vez deriva en una disminución del caudal, consiguiendo una mejor protección.

El diseño optimizado de la antorcha incrementa la velocidad de salida del gas, lo que genera una mayor capacidad de refrigeración, garantizando así una larga vida útil. Debido a todas estas características, el CMT Braze+ tiene un coste inferior y su servicio resulta más económico que los procedimientos utilizados hasta la fecha.

Comparación de procesos

Las principales ventajas se observan claramente en la comparación con los 2 procesos comúnmente utilizados en la industria del automóvil para la soldaduras cara vista con requerimiento de gran calidad.

Consumibles

El proceso CMT Braze+ ha sustituido en varias aplicaciones a los procesos Láser Brazing y Plasma Brazing, principalmente porque el coste de los consumibles es mucho más bajo que en una instalación de láser o incluso de plasma, permitiendo ahorrar costes directos. En caso de paradas para mantenimiento, el tiempo de intercambio se reduce considerablemente al permitir cambiar directamente el consumible dañado o el cuello completo de CMT Braze+. Esto lo convierte en un proceso mucho más rápido dado que el número de consumibles utilizados se reduce y que no son necesarias herramientas especiales. Los consumibles utilizados para este proceso son además mucho más duraderos y economicos.

Repetitividad

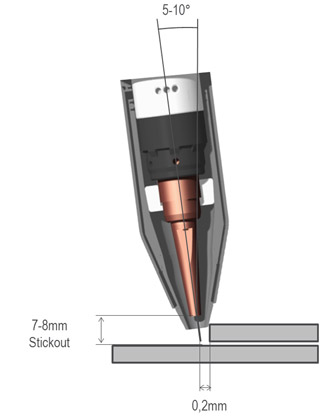

El CMT Braze+ es un sistema altamente estable y con un manejo muy sencillo, lo que permite al técnico realizar la parametrización y puesta en marcha del proceso disponiendo solamente de los conocimientos previos sobre CMT. Esto se debe a que se trabaja sobre una curva sinérgica en la que sólo es necesario seleccionar una velocidad de avance de hilo y respetar los ángulos de avance y de ataque definidos en el proceso. Este proceso permite trabajar a altas velocidades de soldadura, lo que se traduce en la práctica a que generalmente trabaja en la parte alta de la curva sinérgica, acotando esto el rango de trabajo a unos parámetros muy específicos en casi todas las aplicaciones.

Si se compara por ejemplo con la parametrización habitual del Plasma Brazing, el técnico encuentra un proceso mucho más simplificado en el CMT Braze+ ya que al realizar el ajuste de un solo parámetro, el resto se autoajustan por sí solos.

Sistema de guiado

Además, el coste de un cabezal, como elemento obligatorio en estos dos procesos, incrementa aproximadamente entre un 2 y un 5% el coste de la instalación, y la necesidad de utilizar un cabezal de guiado implica la programación del mismo acorde a la aplicación.

En el nuevo proceso CMT Braze+, el sistema de guiado es opcional, y por tanto no requiere de un cabezal de guiado para mantener tan elevada precisión, consiguiendo un resultado inmejorable con mayor capacidad de absorción de errores.

Por último, el CMT Braze+ supone la necesidad de un espacio menor en la zona de trabajo del robot.

Coste de inversión

El coste de inversión es claramente más bajo: un sistema CMT convencional sólo necesita el cambio a cuello de antorcha desarrollado específicamente para CMT Braze+ y cargar la base de datos específica, curva característica adaptada, para el proceso en el mando a distancia RCU5000.

El uso de argón convencional con caudales mucho más bajos que en los demás procesos, implica un ahorro en gas de más de un 50%. Por último el ahorro en consumibles, que presentan una mayor durabilidad y por tanto una necesidad de stock más bajo. El coste total de una instalación con CMT Braze+ es aproximadamente un 20% que el de una instalación láser (80% más bajo)

El procedimiento CMT Braze+ se ha implantado en la práctica como la solución más eficaz frente a otros procedimientos: Audi, mediante la sustitución de la soldadura plasma por el nuevo CMT Braze+ en la producción en serie del Audi A7, ha incrementado las velocidades de soldadura en uniones robotizadas de 2,5 a 3 m/min en condiciones reales de producción en serie y ha reducido considerablemente los costes.

En este caso, el cordón de soldadura es especialmente plano y limpio, resultando el CMT Braze+ perfectamente adecuado para campos de aplicación en los que el acabado del cordón es muy importante.

En la actualidad, este procedimiento de soldadura se encuentra en proceso de estudio e introducción en la producción de nuevos modelos del grupo Volkswagen.