Mejorando la maquinabilidad del acero inoxidable dúplex: de la acería al mecanizador final

En los últimos años el sector de los metales ha sufrido un brusco ajuste de los precios con la caída de la demanda por parte de los sectores industriales consumidores, presionando a la baja la producción mundial y los precios de los aceros, notándose esta bajada principalmente en los tipos de acero que menor complejidad de transformación presentan fabricados en países en desarrollo con los que las empresas vascas no pueden competir. Con el objetivo de superar esta coyuntura, varias empresas vascas del sector de la fabricación de componentes de acero se han unido para ofrecer al mercado productos de mayor valor añadido, optimizar los recursos, mejorar la sostenibilidad ambiental y así aumentar su competitividad en la situación actual de crisis económica.

1. Introducción

El brusco ajuste de los precios de los últimos años, en paralelo con la caída de la demanda por parte de los sectores industriales consumidores, ha presionado a la baja la producción mundial y los precios de los aceros inoxidables. En general, las tendencias del mercado del acero inoxidable apuntan a:

- Un incremento de competencia por países en desarrollo.

- Demanda en función de precios de Ni y Mo.

- Demanda de productos de mayor vida útil.

La situación económica actual, tanto a nivel mundial como nacional, afecta de manera decisiva a aceristas locales, en cuanto a que el sector siderometalúrgico es uno de los más afectados por la crisis. Esta coyuntura actual hace que la principal línea estratégica esté encaminada al desarrollo de nuevos productos de valor añadido, así como la mejora de sus procesos productivos con el fin de mejorar su competitividad en el mercado.

Dentro de esta línea estratégica, el presente trabajo describe la colaboración de varias empresas que pertenecen a la cadena de valor del acero inoxidable dúplex.

Los aceros inoxidables dúplex actuales que ofrece el mercado presentan óptimas características mecánicas y de resistencia a corrosión, además de ser económicamente competitivos gracias a su bajo contenido en Ni y Mo, y permiten un importante ahorro de material en el diseño de piezas gracias a sus extraordinarias propiedades mecánicas. En contrapartida, presentan problemas durante la laminación en caliente y su mecanizado.

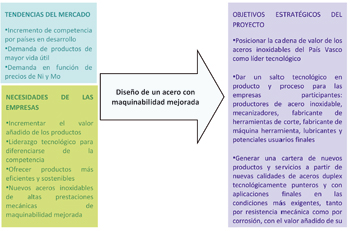

Partiendo de la situación del mercado, la labor de colaboración, cuya necesidad y objetivos se ilustran en la figura 1, ha abordado el desarrollo de las tecnologías necesarias para conseguir una composición de acero dúplex mejorada que, manteniendo las propiedades mecánicas y de resistencia a la corrosión, no presente problemas de laminación y al mismo tiempo tenga mejor maquinabilidad.

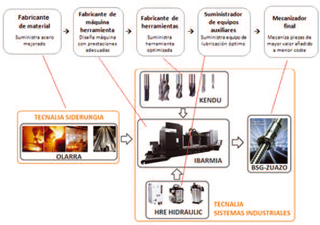

Desde el productor de acero (Olarra), pasando por el fabricante de centros de mecanizado (Ibarmia), herramientas de corte (Kendu) y el suministrador de equipos auxiliares de micro-lubricación y aceite de trabajo para el mecanizado (HRE Hidraulic), hasta el mecanizador de componentes para husillos a bolas (BSG Zuazo) han unido el esfuerzo ninvestigador junto con Tecnalia, con el fin de mejorar las características del material de partida y conseguir mecanizar de la manera más competitiva y eco-eficiente.

2. Fabricante de material

Dentro del marco de colaboración descrito, el objetivo de la empresa Aceros Inoxidable Olarras S.A. ha consistido en evaluar las propiedades del acero dúplex actual que oferta en su catálogo y profundizar en nuevas composiciones innovadoras de acero dúplex.

A modo de introducción al mundo de los aceros inoxidables, se puede decir que estos contienen más de un 11% de cromo, que les confiere la alta resistencia a la oxidación y a la corrosión. Su maquinabilidad es considerablemente inferior al de los aceros comunes de uso general, debido a su estructura bifásica austenita-ferrita que les otorga una mayor resistencia, ductilidad y tendencia al endurecimiento por deformación y a generar virutas muy largas. Su mecanizado es problemático, dado que el proceso genera capas superficiales muy duras tras cada pasada de mecanizado. Esta capa debe ser eliminada por la herramienta en la siguiente pasada, lo que conduce a desgaste de entalladura en la línea de la profundidad de corte [1].

Los aceros dúplex, conocidos como austenítico-ferríticos, normalmente contienen entre 22-26% de Cr y 4-7% de Ni y en general se alean con N y Mo. La composición se define generalmente de forma que el producto final presente aproximadamente 50 % fase ferrítica (Feα) - 50 % fase austenítica (Feγ).

Las acerías tratan de mejorar la maquinabilidad de sus aceros mediante la aplicación de diversos métodos como la adición de aditivos como el azufre, calcio, plomo, telurio, selenio, bismuto, vanadio, etc. Cada aditivo afecta a unas propiedades mecánicas determinadas y de una forma muy concreta. En la mayoría de los casos, la mejora de la maquinabilidad implica una reducción de otras características también importantes, como la resiliencia, resistencia a la corrosión, etc.

En la actualidad existen diferentes estrategias que persiguen mejorar la maquinabilidad manteniendo las demás características en valores aceptables. Las adiciones de calcio se han empleado por la mayoría de las acerías, no ya para la mejora de la maquinabilidad sino para facilitar la propia producción de acero. El azufre se utiliza con el fin de generar inclusiones de sulfuro de manganeso MnS, que facilita la formación de una capa de protección sobre la cara de desprendimiento del filo de corte [2]. El plomo, pese a mejorar la maquinabilidad, tiene un impacto ambiental muy negativo [3]. Otras líneas de trabajo [4] apuntan al uso del cobre como aditivo, dentro de los niveles máximos que marcan las normas de cada tipo de acero.

Para el presente estudio, se ha tomado como referencia la calidad 1.4462 ó F51 (X2CrNiMoN22-5-3) de acero inoxidable dúplex, y se ha trabajado en el desarrollo de un nuevo acero mediante el uso de diferentes elementos aleantes mejoradores de la maquinabilidad.

2.1 Coladas experimentales de acero dúplex mejorado en laboratorio

El estudio de las coladas se ha centrado en dos composiciones, denominadas A y B en el presente documento para mantener la confidencialidad de la labor investigadora. Cada una de estas líneas ha estado basada en la adición o combinación de varios elementos para la realización de coladas experimentales con el fin de alcanzar una composición mejorada o evolucionada de su acero dúplex actual.

Las coladas experimentales realizadas han contenido el material necesario para caracterizar los diferentes aceros definidos, y se han llevado a cabo en un horno de fusión de laboratorio, del que se han obtenido lingotes de 15-20 kg.

De cara a tener una referencia de la calidad estándar fabricada en las mismas condiciones que las nuevas calidades, se han realizado varias coladas de acero dúplex 1.4462 estándar F51 para su caracterización, que han servido como base para comparar el efecto de las diferentes modificaciones introducidas en los nuevos diseños a nivel de laboratorio. Se han medido las siguientes propiedades:

- Tracción

- Resiliencia

- Ductilidad

- Corrosión

- Maquinabilidad

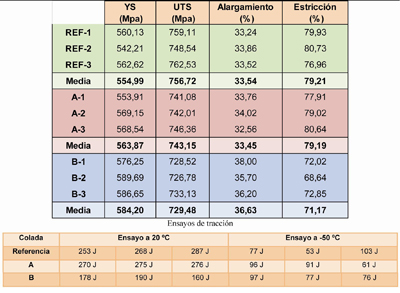

Para validar la metodología de las fusiones y las adicciones de los diferentes elementos de aleación, asegurando el porcentaje objetivo de los diferentes elementos, se ha realizado un análisis de la composición durante las coladas. Primeramente se ha validado la operativa de la re-fusión del acero F51, verificando que no se haya producido ninguna variación en su composición. Posteriormente, para cada acero A y B, se ha definido la metodología de adición más adecuada para obtener la composición objetivo. Las tablas siguientes muestran los parámetros medidos para la colada de F51, etiquetada como Referencia o REF, y los aceros nuevos A y B.

Los ensayos de tracción (Figura 4) han revelado que el acero A se ha comportado de manera similar que el acero de referencia F51 mientras que el acero B presenta una ligera variación de los resultados. Los ensayos de resiliencia también indican que la colada A tiene un comportamiento similar al F51 mientras que el acero B a 20 °C ha dado valores inferiores apreciables.

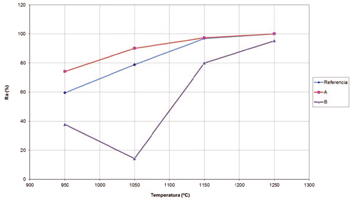

Por último, en la ductilidad (Figura 5) en caliente se ha observado que el acero A tiene un mejor comportamiento incluso que el acero F51 de referencia a las temperaturas ensayadas mientras que el acero B empeora la ductilidad en caliente apareciendo el pozo de ductilidad a 1.050 °C, lo cual lo ha descartado definitivamente como la mejor opción.

Analizados los resultados de tracción, resilencia y ductilidad, se ha seleccionado la opción A como la composición óptima a desarrollar para la mejora de la maquinabilidad de los aceros dúplex fabricados por Olarra, sin prejuicio de las características mecánicas de los mismos.

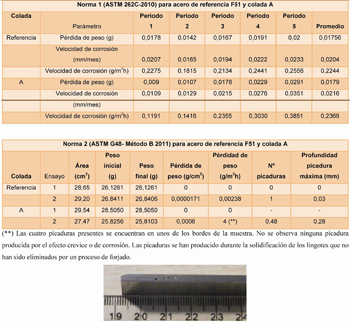

Para asegurar que la composición A no modifica el comportamiento frente a la corrosión se han realizado dos análisis diferentes de corrosión, dos para evaluar la corrosión inter-granular, según la norma ASTM 262C-2010 (norma 1), y otro para evaluar la corrosión por picaduras según la norma ASTM G48- Método B 2011 (norma 2). Los resultados se han presentado en las tablas siguientes (Tabla 1).

Para el caso de la corrosión por picaduras según la norma 2, se han realizado dos ensayos produciéndose una picadura en el segundo de los casos en el acero de referencia. Las picaduras aparecidas en el segundo ensayo de la colada A se deben al proceso de solidificación de los lingotes, no por el efecto crevice.

Por tanto, analizando de forma conjunta los tres ensayos de corrosión, se ha considerado que el acero A presenta unas propiedades anticorrosivas similares al acero F51 de referencia de Olarra.

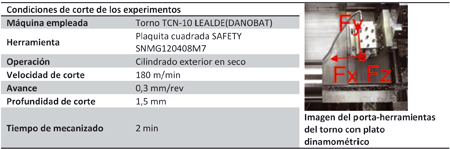

Finalmente, se ha definido un test de maquinabilidad cuyo objetivo ha sido obtener resultados cuantificables que permitan diferenciar la maquinabilidad de los aceros inoxidables dúplex desarrollados. Debido a la poca disponibilidad de material, limitado por el horno de fusión de laboratorio, se ha asegurado que se pueda determinar dicha diferencia mediante un ensayo de maquinabilidad corto, basado en el análisis de esfuerzos de corte y desgaste de herramienta en ensayos de mecanizado con un tiempo limitado (tmec= 2 min). La velocidad de corte ensayada (180 m/min) ha sido alta con el fin de reducir la vida de la herramienta.

La siguiente tabla resume las condiciones de corte empleadas para el torneado del acero dúplex de referencia y de los dos aceros con composición variada A y B (aunque este último se haya descartado por su baja ductilidad). A la derecha de la tabla se observa una imagen del set-up experimental para la medición de los esfuerzos de corte durante el mecanizado.

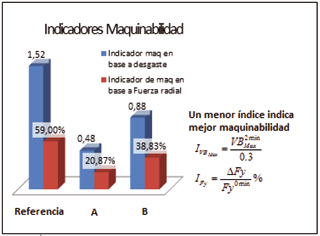

Para poder cuantificar las diferencias entre las coladas, se han definido los siguientes indicadores de maquinabilidad, el primera ha sido el IVBmax, que mide el ratio de desgaste de flanco del filo medido después de dos minutos de mecanizado (VBmax2min) frente al desgaste de flanco admisible (se ha considerado un desgaste de flanco admisible de 0,3 milímetros). En segundo lugar, un índice que mide la variación de la fuerza radial después de dos minutos de mecanizado (ΔFy) entre su valor inicial (Fy0min). La siguiente figura muestra los valores observados por los indicadores:

Analizando los esfuerzo de corte y estudiado el desgaste de herramienta en los diferentes ensayos realizados, se ha podido determinar que el acero A presenta mejores propiedades de maquinabilidad que el acero de referencia y el de la colada B, por el mejor desgaste de la herramienta y unas fuerzas radiales y de avance significativamente menores.

Por tanto, los ensayos de tracción, resiliencia, ductilidad, corrosión y maquinabilidad han revelado que la colada A corresponde a un acero dúplex con mejores características para su mecanizado.

En la actualidad, Olarra está en proceso de introducir los cambios en la composición en sus plantas de producción de acero para fabricarlo de manera industrial y así ofrecer un acero dúplex con unas características mejoradas para su posterior transformación en la industria.

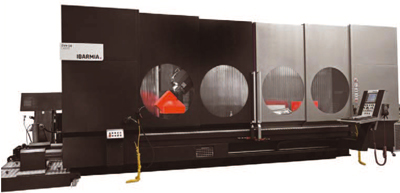

3. Fabricante de máquina-herramienta

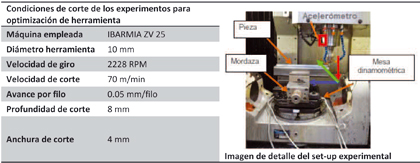

Desde el punto de vista del fabricante de máquina-herramienta (Ibarmia), el objetivo del estudio ha sido conocer las prestaciones que ha de tener una máquina para poder mecanizar acero dúplex de forma estable y productiva. Se ha analizado la estabilidad dinámica de la máquina ZVH 58 L4000 Multiprocess durante operaciones de fresado en desbaste comparándola con el mecanizado de un acero al carbono de uso general F114. Las diferencias se han analizado a través de la obtención de diagramas de lóbulos de estabilidad que permiten conocer qué condiciones de corte son adecuadas y evitan problemas vibratorios de la estructura de la máquina.

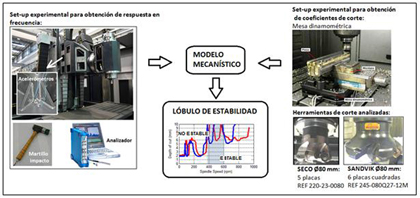

Los lóbulos de estabilidad predicen si unas condiciones de corte son estables o no. Una de las formas para su obtención consiste en introducir la respuesta en frecuencia de la máquina y los coeficientes de corte que caracterizan el mecanizado de una combinación de herramienta-material en un modelo mecanístico [5]. El procedimiento seguido para la obtención lóbulos de estabilidad se puede observar en la figura siguiente:

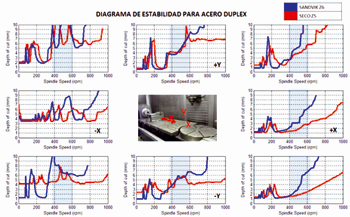

Tal y como se indica en la Figura 8, se han obtenido los diagramas para dos platos (Seco y Sandvik) de placas intercambiables concebidos para alcanzar altas tasas de arranque y habitualmente utilizados por Ibarmia.

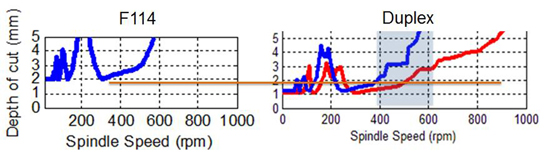

En la Figura 9 se pueden observar los resultados en forma de diagramas de lóbulos correspondientes a las 8 direcciones de mecanizado, la curva roja corresponde a la herramienta de Seco y la azul a la de Sandvik. En términos generales, se puede decir que la máquina presenta un comportamiento similar tanto en el eje X como en el Y para las dos herramientas caracterizadas. Se aprecia también que dentro del rango de trabajo habitual de las herramientas (zona sombreada), la máquina es más estable a mayores revoluciones, es decir, la profundidad de corte alcanzable en condiciones estables es mayor a 600 rpm que a 400 rpm. La herramienta de Sandvik presenta un rango de trabajo estable más amplio que permite mecanizar de una manera estable con condiciones de corte más productivas.

Comparando los diagramas de estabilidad correspondientes al acero F114 con los obtenidos para el acero dúplex, se ha observado que la profundidad de pasada máxima alcanzable es ligeramente inferior para el acero dúplex. Este hecho se debe a que la fuerza específica de corte del acero dúplex (2.400 N/mm2 aprox.) es mayor que para el acero F114 (2.000 N/mm2), lo cual resulta en fuerzas de corte mayores a soportar por la estructura y accionamientos de la máquina.

En líneas generales, la principal conclusión obtenida del estudio realizado ha sido comprobar que el diseño de la máquina diseñada por Ibarmia es adecuado desde el punto de vista de la estabilidad durante el mecanizado para realizar operaciones de desbaste en acero dúplex de forma productiva, comparable a las prestaciones para mecanizar acero F114.

4. Fabricante de herramientas

Uno de los principales aspectos a tener en cuenta en los procesos de mecanizado es el tipo de herramienta utilizado. En la actualidad los estudios se centran en mejorar la geometría de los filos, el tipo de sustrato utilizado o el recubrimiento para incrementar la vida de la herramienta, la estabilidad del proceso y la calidad de la superficie mecanizada [6]. El objetivo del trabajo realizado ha sido desarrollar una herramienta de corte específica para el mecanizado de acero dúplex. Para ello, se ha partido de una geometría de fresa tipo de Kendu (referencia 3203.57) y se han introducido cambios en la geometría del filo para evaluar su influencia en el proceso de corte.

El plan de ensayos ha consistido en realizar pasadas de fresado en escuadra en condiciones de semi-desbaste hasta fin de vida de la herramienta, con 3 geometrías diferentes.

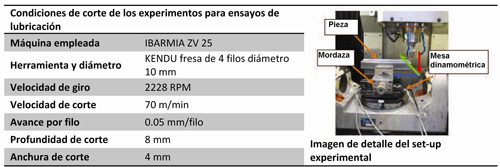

La siguiente tabla resume las condiciones de los test realizados donde los parámetros a medir han sido los metros mecanizados, la fuerza de corte pasiva (perpendicular al avance) y la aceleración transmitida al cabezal de la máquina.

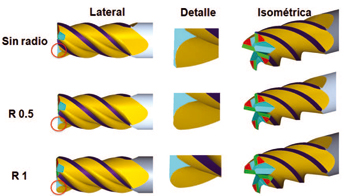

Comparándolas con la herramienta de referencia, las 3 herramientas propuestas por Kendu han presentado un nuevo sustrato junto con un nuevo recubrimiento con menor coeficiente de rozamiento, cuyos datos pueden consultarse directamente con la compañía Kendu. La diferencia entre herramientas propuestas ha consistido en el valor del radio de la arista de corte (sin radio, 0,5 y 1 mm) con el objetivo de estudiar su influencia en el comportamiento de la fresa. En la Figura 12 se muestra el diseño de cada una de ellas.

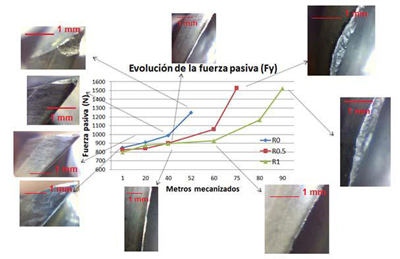

Tal y como se puede observar en la Figura 13 las pruebas han revelado que un aumento del radio de la arista de corte permite mecanizar más metros. La herramienta de radio de arista cero ha sufrido roturas prematuras, mientras que la de radio 1 mm, ha presentado un desgaste de flanco menor y ha mantenido la fuerza de corte pasiva en valores estable durante más metros.

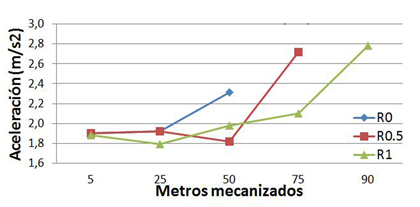

Los valores de la aceleración medida en el cabezal (Figura 14) indican que el proceso de corte ha sido más estable con la herramienta de radio de arista 1 mm. Además, el análisis de las señales de aceleración han permitido obtener umbrales o valores límite que aporten información sobre el desgaste de la herramienta.

5. Suministro de equipos auxiliares de lubricación

A menudo los costes de lubricación de procesos de mecanizado suponen una importante partida dentro de los costes generales del proceso (ver Figura 15), por lo tanto se hace necesario determinar las condiciones ideales de lubricación y la técnica a emplear según el caso. HRE Hidraulic desarrolla tecnologías, implanta soluciones y suministra equipos de MQL (del inglés Mínimum Quantity of Lubricant), así como aceite de corte específico para los mismos, cuya aplicación en procesos de mecanizado está revelándose como una buena alternativa para alargar la vida de las herramientas, reducir el consumo eléctrico y disminuir la generación de residuos como los lodos producidos por el uso de taladrina, y por tanto reducir el impacto ambiental de los procesos de mecanizado.

![Figura 15. Ejemplo de distribución de costes en una planta de mecanizado [7] Figura 15. Ejemplo de distribución de costes en una planta de mecanizado [7]](https://img.interempresas.net/fotos/918661.jpeg)

Figura 15. Ejemplo de distribución de costes en una planta de mecanizado [7].

El boletín oficial del País Vasco publicó [8] en 2006 que los sistemas de MQL reducen el impacto ambiental de los procesos de mecanizado, e incentiva el uso de estos sistemas a través de deducciones fiscales, debido a que:

- Eliminan en un 100% el consumo de agua para hacer taladrina.

- Eliminan en un 60% el consumo de lubricante.

- Eliminan en un 100% los residuos procedentes de elementos filtrantes (cartuchos filtrantes, bandas de papel).

- Se elimina en un alto porcentaje la generación del residuo peligroso (taladrina agotada).

- Se reduce la concentración de grasa en las nieblas, vapores y humos de corte.

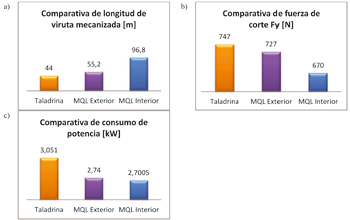

El objetivo de la experimentación realizada ha sido analizar la viabilidad del mecanizado de acero inoxidable dúplex mediante sistemas de MQL, ya que históricamente el acero inoxidable se ha mecanizado con una gran cantidad de taladrina a alta presión para evitar el quemado y rotura prematura de las herramientas. Dentro del marco del proyecto, el trabajo realizado ha consistido en comparar tres técnicas de lubricación, taladrina exterior (habitualmente utilizada en los talleres), MQL exterior e MQL interior, para la herramienta tipo estudiada en el apartado anterior. El ensayo ha consistido en realizar pruebas de fresado en escuadra con condiciones de semi-desbaste a fin de vida de herramienta. La siguiente (Tabla 4) resume las condiciones de los test realizados, donde los parámetros a medir han sido los metros mecanizados y la fuerza pasiva (Fy) y la demanda de potencia.

Se han utilizado dos tipos de lubricante como fluido de corte. Por una parte, como taladrina se ha utilizado aceite soluble HOCUT B-750 de Houghton, siendo la concentración de la disolución de un 7%. Esta taladrina ha sido suministrada exteriormente por una tobera a una presión de 7 bar.

Por otra parte, en el caso de lubricación con MQL interior y MQL exterior, se ha empleado Lubri-Oil, el lubricante comercial suministrado por HRE Hidraulic. Este lubricante es un éster de ácido graso con aditivos.

Durante la experimentación se han adquirido, y posteriormente analizado, los siguientes parámetros: el desgaste de flanco (Vb), los metros de mecanizado, los esfuerzos de corte y el consumo de potencia.

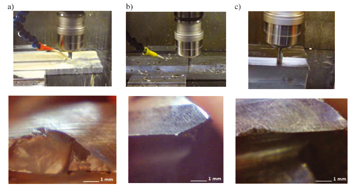

Realizando un análisis del desgaste a fin de vida de herramienta con las diferentes técnicas de lubricación empleadas se ha podido concluir que en el caso de los ensayos de fresado con taladrina como fluido de corte, las herramientas ensayadas en ambos casos han sufrido rupturas catastróficas, como se observa en el gráfico a). Esto ha podido deberse a que la herramienta se ve afectada por el choque térmico que se produce al pasar de temperaturas altas en el filo de corte cuando el filo se encuentra activo a temperaturas drásticamente menores durante la fase de refrigeración en el vacío. En el caso de los ensayos del fresado en MQL exterior, se ha apreciado que el desgaste de filo de herramienta es menor que en el caso de mecanizado con taladrina. La rotura del filo se produce en la punta, como muestra el gráfico b). Por último, en el caso de los ensayos con lubricación por medio de MQL interior, los resultados muestran un desgaste más progresivo del filo que en los casos anteriores tanto en mecanizado con taladrina como en mecanizado con MQL exterior, sin producirse rotura de filo ninguno de los dos test de mecanizado con MQL interior, gráfico c).

Se ha observado que la duración de la herramienta ha sido notablemente superior empleando MQL interior que con técnicas de lubricación exterior. La vida de la herramienta se duplica empleando la técnica de MQL interior, lo cual representa una ventaja económica fundamental, Figura 17 a).

Los esfuerzos de corte medios medidos durante el corte al usar MQL interior como lubricación han sido menores, en comparación con los esfuerzos obtenidos al usar MQL o taladrina exterior. La diferencia máxima entre taladrina y MQL interior ha sido de un 10%, lo que hace indicar que el MQL presenta mayor acción lubricante frente a la taladrina que tiene mayor acción refrigerante, Figura 17 b).

Los resultados de consumo de máquina empleando MQL han sido menores en comparación con el empleo de taladrina exterior, lo que se hace visible tanto cuando la maquina se encuentra mecanizando como cuando trabaja en vacío. La reducción en consumo de energía empleando MQL frente a taladrina ronda un 10% Figura 17 c).

6. Mecanizador final

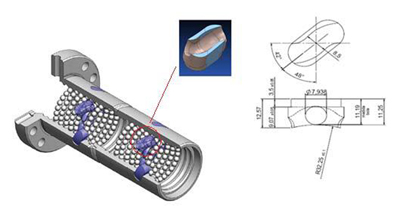

Tal y como se ha comentado en la introducción del presente trabajo, toda la labor realizada ha estado centrada en mejorar la maquinabilidad de componentes de acero dúplex en toda su cadena de valor. En el eslabón final de la cadena se sitúa BSG Zuazo, en cuyas instalaciones se mecanizan y montan todos los elementos que constituyen un husillo a bolas.

Para ciertas aplicaciones, algunos de los componentes pueden fabricarse en acero dúplex. Es el caso del deflector o recirculador radial de la Figura 18, elemento que se sitúa en la tuerca y sirve para recirculas las bolas hacia el husillo.

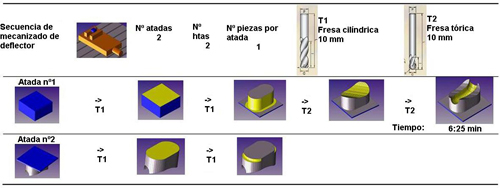

El proceso de mecanizado de esta pieza (Figura 19) consta de dos atadas, y requiere de dos herramientas para su mecanizado. Una fresa cilíndrica de diámetro 10 mm y una fresa de bola para mecanizar el canal por donde circulan las bolas.

El mecanizado de este deflector ha sido el caso industrial y demostrador final del trabajo descrito en los apartados anteriores ya que las mejoras desarrolladas a lo largo del proyecto son directamente aplicables a nivel industrial. El uso del acero optimizado, de una herramienta optimizada más el uso de un sistema de MQL (sustituyendo a la taladrina) podrían reducir de los tiempos de mecanizado y aumentar la vida de la herramienta con respecto del proceso ‘tradicional’ de mecanizado. Se ha estimado que el ahorro en el coste de fabricación de este componente podría rondar el 30%.

En definitiva, si se extrapolan y aplican las mejoras a todos los componen fabricados en acero dúplex, BSG Zuazo podría reducir considerablemente los costes de fabricación y el impacto ambiental, y así poder ofertar un producto más competitivo y ajustado a las necesidades del mercado.

7. Conclusiones

El trabajo de colaboración entre diversas empresas que componen la cadena de valor de piezas mecanizadas presentado en esta ponencia ha tenido como objetivo poder ofrecer al mercado productos de mayor valor añadido y aumentar la competitividad de cada una de las empresas intervinientes. Se han podido obtener mejoras en todos los ámbitos investigados. Se ha dado con una composición mejorada de acero dúplex, se ha validado un centro de mecanizado para mecanizar acero dúplex, se ha optimizado el diseño de una herramienta y el sistema de lubricación para fresado de acero dúplex y, finalmente, se han podido aplicar estas mejoras en el mecanizado de un deflector de husillos a bolas en el que se han obtenido una reducción del tiempo y coste de mecanizado.

Los ensayos de validación de coladas de acero dúplex han revelado que se ha podido crear a nivel de laboratorio un nuevo acero dúplex con características mecánicas y de corrosión equivalentes y con mejor maquinabilidad que el acero dúplex de referencia de calidad 1.4462 fundido por Olarra.

El estudio de la dinámica de la máquina multiprocess ZVH 58 L4000 de Ibarmia ha revelado que presenta unas características adecuadas para operaciones de fresado en desbaste productivo de acero dúplex.

El estudio de mejora del diseño de una herramienta tipo de Kendu ha servido para obtener un nuevo diseño que permite mecanizar más volumen de acero dúplex debido al aumento de la vida de la herramienta.

Se ha comprobado que el uso de un sistema de MQL suministrado por HRE Hidraulic durante el mecanizado de acero dúplex mejora su mecanizado ya que aumenta la vida de herramienta, reduce las fuerzas de corte y reduce el consumo de energía.

Finalmente, se ha estimado que aplicando todas las mejoras mencionadas en el caso industrial de mecanizado de un deflector de un husillo a bolas fabricado por BSG Zuazo, el coste de fabricación podría reducirse considerablemente comparándolo con el proceso de fabricación ‘tradicional’.

8. Agradecimientos

Los autores quieren agradecer el apoyo recibido desde la Universidad del País Vasco y el Gobierno Vasco a través de programas de apoyo a proyectos de investigación industrial y desarrollo experimental de carácter estratégico.

Referencias

[1] L.N López de Lacalle Marcaide, J.A. Sánchez Galíndez, A. Lamikiz Menchaca. Mecanizado de Alto Rendimiento- Procesos de Arranque (Izaro Group).

[2] A. Gandarias et al. Taladrado de Aceros Inoxidables Austeníticos con Diferentes Sistemas de Lubricación. XVI Congreso de Máquinas-Herramienta y Tecnologías de Fabricación, 2006.

[3] Q. Ran et al. Novel Cu-bearing economical 21Cr duplex stainless Steel, Shanghai University, 2013.

[4] D. Wu, Z. Li. A New Pb-Free Machinable Austenitic Stainless Steel, Northeasten University, 2010.

[5] J. Zulaika. Tesis “Metodología para la concepción de fresadoras de gran volumen productivas y eco-eficientes”. Universidad del País Vasco, 2012.

[6] D. A. Stephenson, J. A. Agapiou. Metal Cutting Theory and Practice, 2006 (Taylor&Francis)

[7] V. P. Astakhov. Cutting Fluids (coolants) and Their Application in Deephole Machining. 2001.

[8] Boletín Oficial del País Vasco. Pág. 95 del suplemento al nº 139. Viernes 21 de Julio 2006.