Dominio total de fresas de bola con LaserControl NT

Bruno Riedter, director de la unidad de desarrollo de software de Blum-Novotest explica: “Durante mucho tiempo, la gente pensaba que la tierra era redonda, hasta que a alguien se le ocurrió la idea de medirla. Algo similar sucede cuando hablamos de herramientas de bola. Si comprobamos la redondez de las herramientas esféricas estándares, observamos que no todas ellas cumplen los requisitos dimensionales exigidos en sectores como el molde o el aeroespacial. Sin embargo, el control de la máquina opera considerando que la redondez de la herramienta es óptima, y el punto de contacto del filo de corte es ortogonal a la superficie de la pieza. De modo que cualquier error en la forma de la herramienta tendrá un efecto directo en el resultado del mecanizado. Por lo tanto, muchas empresas dedicadas al mecanizado de alta precisión emplean herramientas de alto coste con certificados de calidad para evitar este tipo de fuentes de error”.

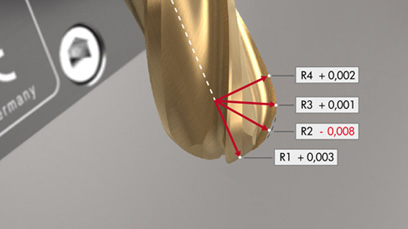

En la actualidad, algunos controles de maquina como el Heidenhain iTNC dan la posibilidad de introducir una tabla de compensaciones que define unas variables delta dependientes del ángulo, con el fin de determinar lar divergencias de la herramienta respecto a su forma circular ideal. En este caso, el sistema utiliza el valor real del radio definido por el punto de contacto actual entre la herramienta y la pieza de trabajo. Para ser capaz de determinar exactamente el punto de contacto, el programa CNC ha tenido que ser generado con bloques normales a la superficie del CAM. En los bloques normales a la superficie el centro teórico de la fresa esférica, así como la orientación de la herramienta, está configurado en relación a la superficie.

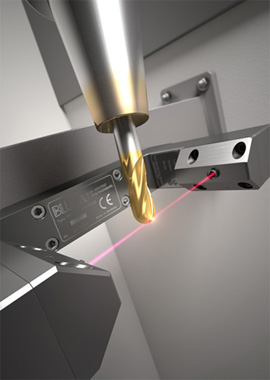

El LaserControl NT de Blum permite una completa medición de una fresa de bola discretizando hasta un máximo de 50 ángulos.

El eslabón que falta para dar uso al método de control descrito es una medición y su posterior aplicación tabulada a diferentes ángulos de la fresa esférica. Ni una medición de pieza en su respectiva maquina tridimensional, ni las clásicas maquinas externas de pre-reglaje de herramienta son una solución viable ante esta problemática. Después de todo, tanto errores de ajuste como efectos derivados del cambio de velocidad y/o de la temperatura, o incluso el desgaste de herramienta que se va generando durante el proceso de mecanizado no pueden ser compensados con este método.

En la opción 3D RadiusControl Blum-Novotest ha desarrollado un software de medición aplicable en los sistemas de medición por LaserControl NT, que puede discretizar la herramienta hasta en 50 partes manteniendo la velocidad de giro de trabajo de la misma. Por mediación de variables los datos de longitud y radio de la herramienta —por ejemplo, la longitud puede ser discretizada hasta que empieza el cono o hasta el centro del círculo— pueden ser actualizados en la tabla de herramientas.

Midiendo el radio de la herramienta a diferentes ángulos, tanto el desgaste como los errores de redondez pueden ser compensados.

En fresas de bola estándares, las desviaciones de forma estándares se encuentran dentro de un rango entre 0.005 mm y 0.010 mm. El nuevo sistema de Blum reduce estos errores hasta un valor residual menor a 0,001 mm. El valor del error puede ser medido de forma de precisión residual a una inexactitud residual de menos de 0,001 mm. Es posible identificar con precisión este error residual realizando una medición de control con una herramienta de calibración cuya es esfera sea ideal.

La posibilidad de discretizar la herramienta hasta 50 elementos de diferente radio tiene numerosas ventajas. Si el operario puede dominar la forma exacta de la herramienta, esto supondría un importante ahorro de tiempo de retocado o re-fabricado de piezas. Esto hará que la fabricación más eficiente y aumentando la calidad de la misma. Además, los costes de herramienta se verán reducidos, ya que las herramientas pueden ser utilizadas hasta su límite de desgaste sin que esto comprometa la precisión de la pieza. En consecuencia, la sustitución preventiva de herramientas por miedo a que el desgaste haya producido una pérdida de su forma se convierte en redundante. “Además, gracias al nuevo software incluso herramientas re-afiladas o usadas anteriormente pueden ser utilizadas en mecanizados de gran precisión. Cualquier geometría de corte sub-óptima puede ser detectada y compensada con el sistema láser. En ferias o exhibiciones recientes ha sido presentado el software RadiusControl 3D por primera vez cara a un público profesional. Donde se interesaron con entusiasmo diferentes visitantes dedicados a la fabricación de moldes y herramientas de corte”, añade Bruno Riedter.