Elementos filtrantes para la industria farmacéutica y química fina: la pureza como objetivo prioritario

La calidad y seguridad en los procesos y en los productos en ambas industrias, por otra parte íntimamente ligadas, obliga a los proveedores a un alto nivel de autoexigencia en el cumplimiento de las normativas, hasta el punto de convertirse en poco menos que una especialidad dentro de la filtración industrial. Los estrictos controles de calidad de la industria farmacéutica y química fina implican que el proveedor debe estar a la altura y asegurar el cumplimiento de las necesidades, las expectativas y las conformidades a norma. En el caso de ICT Filtración, el objetivo apunta incluso a la superación de las exigencias de las legislaciones y normativas sanitarias y de seguridad.

Los elementos filtrantes utilizados a lo largo del proceso productivo son decisivos para obtener productos de la más elevada pureza, exentos de contaminantes y estables en el tiempo. Al mismo tiempo, son clave en el control de la emisión y pérdida de producto, especialmente en el transporte de polvo de un proceso a otro.

Hasta tal punto es vital el cumplimiento de estos objetivos que en algunos de los procesos de estas industrias es más correcto hablar en términos de purificación que no de filtración.

Riesgo de emisión

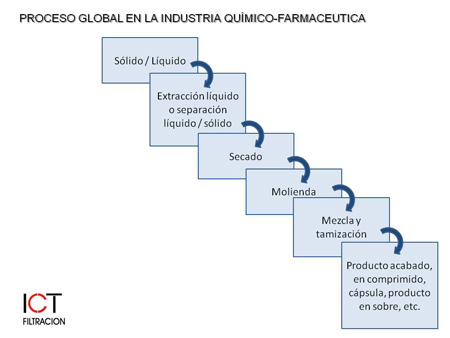

El polvo que se produce durante el proceso es el principal riesgo de emisión de una planta de producción de principios activos farmacéuticos, intermedios avanzados y producto final. Se trata de procesos en los que primero se separa líquidos y sólidos en centrifugadoras, después se procede al secado, le sigue la molienda y finalmente se inicia el proceso de mezcla del que se obtiene el producto final, ya sea este un API en la industria química fina o un medicamento en cualquiera de sus posibles formatos en la farmacéutica.

A lo largo de todo el proceso y desde el punto de vista de filtración, esta industria exige cumplir un triple objetivo que asegure la calidad y seguridad final del producto. Por una parte, conseguir un producto puro; por otra, evitar la pérdida de producto intermedio durante el proceso de fabricación, especialmente en los procesos de transporte; finalmente, controlar el riesgo de emisión de partículas y la posibilidad de contaminación del producto y/o el entorno. Al trabajar y manipular producto sólido (y casi siempre residuo líquido), los focos de riesgo de emisión principales son los secadores y el transporte de los sólidos.

Cumplimiento ATEX

El primer proceso de la instalación filtrante es la separación de líquidos y sólidos en un filtro-nucha equipado con discos. Estos sistemas proporcionan filtrado, lavado y secado.

Para la extracción del líquido, y también separación líquido/sólido, el sistema se basa en el uso de centrifugas con sacos centrífuga y telas. La confección de estos elementos filtrantes suele realizarse en polipropileno. Por supuesto, antiestático en cumplimiento de las normativas ATEX.

El transporte del sólido obtenido, o el transporte desde cualquiera de los procesos productivos al siguiente, como por ejemplo cargar el producto en un contenedor o transportarlo de la secadora a cualquier aparato reductor del tamaño de las partículas, requiere de unos manguitos, normalmente de poliéster y antiestático ATEX. Se da la circunstancia que para adaptarse perfectamente al sistema filtrante, muchos de estos manguitos deben fabricarse artesanalmente, a medida.

Minienteladuras.

Los manguitos tienen una doble función, ya que además de transportar el sólido son los encargados de contenerlo, evitando pérdidas del preciado producto final.

Por otra parte, las mangas utilizadas en los secadores convencionalmente son cilíndricas, fabricadas en poliéster o PTFE, siempre antiestático bajo normativa ATEX.

En zonas controladas o salas limpias se impulsa y expulsa el aire a través de climatizadores. En este proceso hay que impedir la entrada de contaminantes exteriores y, lógicamente, la salida del producto generado, el activo farmacéutico. Los climatizadores con filtros son los que se encargan de controlar el riesgo.

En esta parte del proceso suele hablarse de microfiltración porque, por ejemplo, en el caso de los procesos de recristalización, encargados de la purificación, es necesaria una filtración de tipo absoluto, ya que es el último paso antes de obtener el producto final, el API en el supuesto de una planta de producción de principios activos farmacéuticos.

Elementos y fibras más comunes

La gama de productos diseñados y fabricados por ICT Filtración para la industria química fina y farmacéutica incluye elementos para la separación líquido/sólido (sacos para centrífugas, discos nucha, telas filtro prensa y telas para centrífugas), para el proceso de secado (sacos de lecho fluido –pulpos-, mangas para lecho fluido y sacos para cargadores de vacío), para el proceso de molienda (mangas de captación de polvo y cartuchos), para los procesos de mezcla y tamización (mangas para aireación de mezcladores y minienteladuras). También manguitos para transporte entre procesos.

En cuanto a las fibras utilizadas en estos elementos, suelen ser las más utilizadas el polipropileno, el poliéster y la poliamida. Las dos primeras fibras en multifilamento, fibra cortada o monofilamento. La poliamida en multifilamento o monofilamento. En cualquiera de las tres opciones, fibras antiestáticas en cumplimiento de la normativa ATEX. Además, los productos de ICT Filtración incorporan la certificación de la FDA, posibilidad de identificación del elemento filtrante mediante bordado especial asegurando la trazabilidad del producto, y un exclusivo sistema de confección y acabado por termosoldadura o ultrasonidos (en función de la fibra utilizada) para obtener máxima eficiencia, rendimiento y evitar pérdidas por costuras.

ECO2eficiencia

Las mangas, telas y soluciones de alta tecnología para filtración industrial de ICT Filtración se diseñan y fabrican bajo un concepto integrado de eficiencia económica y ecológica: ECO2eficiencia. Todos los productos ofrecen, por una parte, un alto rendimiento económico por ciclo de vida, durabilidad, reducción de la demanda energética de funcionamiento, y eliminación de pérdidas de producto final durante los procesos de transporte y contención. Por otra, una alta eficiencia desde el punto de vista de la ecología, controlando el riesgo de emisiones de partículas a la atmósfera.

Las mangas, telas y soluciones de alta tecnología para filtración industrial de ICT Filtración se diseñan y fabrican bajo un concepto integrado de eficiencia económica y ecológica: ECO2eficiencia.

ICT Filtración, con sede en Montgat, Barcelona, es uno de los fabricantes líderes en Europa de mangas, telas y soluciones ecoeficientes de alta tecnología para filtración industrial de polvo, aire, líquidos y fluidos. ICT Filtración diseña, fabrica y comercializa servicios y productos de alta calidad, estándar o personalizados, para aplicaciones industriales con riesgo de emisión de partículas a la atmósfera en sectores como el del aluminio, químico, farmacéutico, cementero o alimentación, entre otros. Los productos y servicios de ICT Filtración se exportan a países de los cinco continentes y tienen como objetivo ayudar a las industrias a ser más competitivas y responsables promoviendo, garantizando y facilitando el equilibrio entre máximo desarrollo industrial y mínimo impacto medioambiental.

El equipo humano de ICT Filtración es la clave de su especialización y potencial en áreas de conocimiento como la investigación con nuevos materiales, el desarrollo de nuevas tecnologías de fabricación y el diseño de innovadoras técnicas de construcción y acabado.