Digitalización e industrialización en el diseño y ejecución de fachadas de geometrías complejas. Presentación de un ejemplo construido

Matías García del Valle Lajas. Responsable de diseño en Arup - Matias.garcia@arup.com

05/09/2024En el pasado, el diseño y la fabricación solían ser procesos separados y a menudo se llevaban a cabo de forma manual y analógica: los arquitectos facilitaban a los constructores maquetas y dibujos en papel, y a partir de éstos se construía mediante técnicas tradicionales y el uso de materiales como el vidrio, el metal o la madera. Esta manera de trabajar muestra limitaciones en la precisión, tanto en el proceso gráfico como en el constructivo, favoreciendo errores en el resultado, demoras en la entrega de los proyectos e, incluso, un gasto excesivo de materiales y recursos.

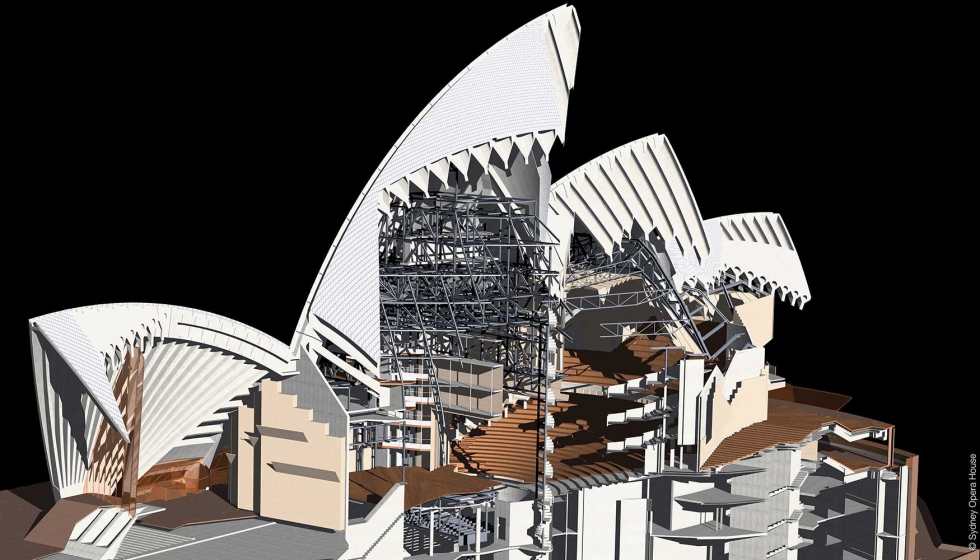

Estructura e ingeniería civil de la Ópera de Sídney. Foto: ©Arup.

Existen dos aspectos fundamentales interconectados entre sí que han ido moldeando la viabilidad constructiva de geometrías complejas en general y de envolventes singulares en particular: el desarrollo de herramientas de representación y diseño, como CAD (Computer Aided Design) o CAM (Computer Aided Manufacture) y la interconexión entre profesionales del sector. El trabajo conjunto de diseñadores y fabricantes en las fases incipientes de los proyectos garantizan que los diseños sean factibles desde el punto de vista constructivo, y que los elementos puedan ser fabricados y ensamblados de manera eficiente.

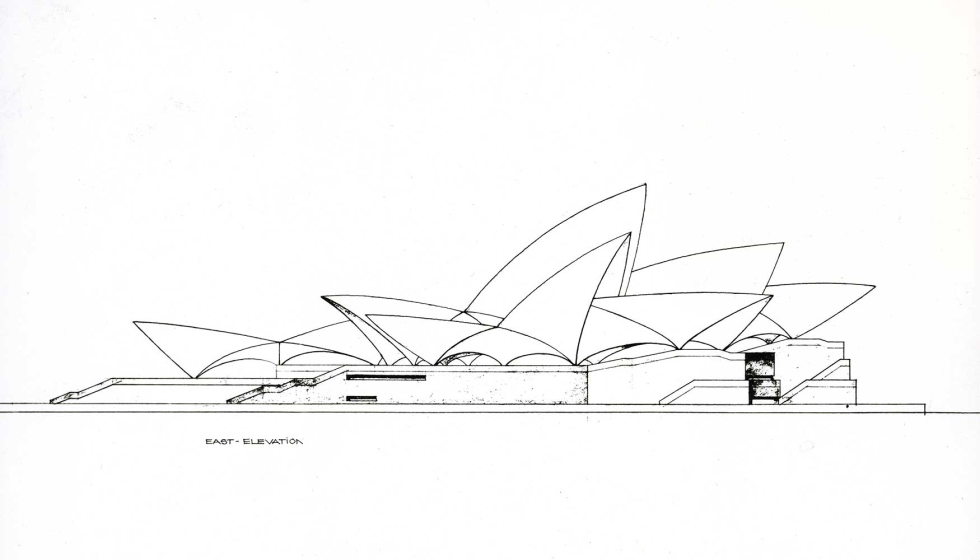

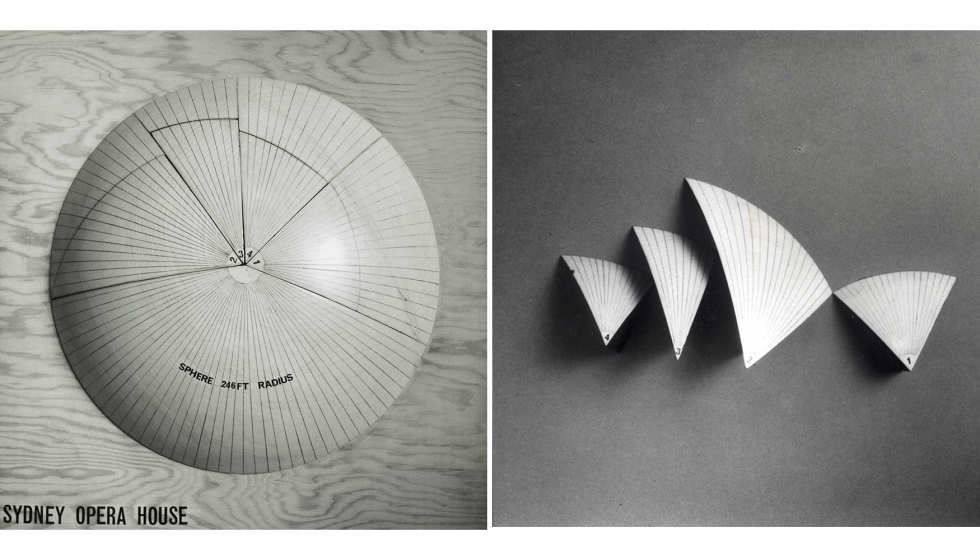

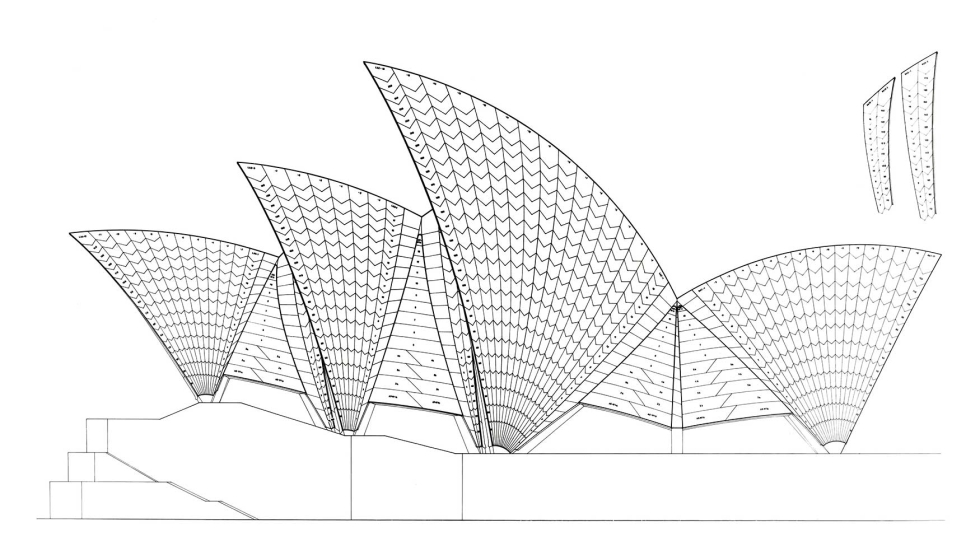

Ejemplo de ello es el proyecto de la Ópera de Sídney, diseñado por el arquitecto danés Jørn Utzon en 1957. Tras ganar un concurso internacional para la creación de un espacio permanente para la Sinfónica de la capital australiana, la presencia de Ove Arup como consultor estructural fue crucial para convertir en una realidad arquitectónica los bocetos del joven arquitecto danés. En este caso, previo a las herramientas mencionadas anteriormente, sus velas no eran fácilmente definibles matemáticamente debido a su complejidad formal y baja o nula sistematización. Mantener este diseño hubiese supuesto construir en torno a 2.500 dovelas para formar las nervaduras, con un peso superior a 10 toneladas, y 4.000 placas revestidas de 3 toneladas cada una.

Ante la inviabilidad de esta opción, se planteó como alternativa utilizar una superficie de translación tomando una parábola como generatriz a través de una elipse y simplificar la forma. Sin embargo, la superficie seguía siendo demasiado compleja, por lo que finalmente se optó por alterar la geometría de la cubierta de modo que todas las superficies perteneciesen a una misma esfera de radio constante, permitiendo producir en masa las dovelas. Estas modificaciones sobre el proyecto permitieron construir la Opera de Sídney tal y como la conocemos hoy.

Al comienzo de la década de 1990, la utilización de programas de CAD puso rápidamente en evidencia la necesidad propia del proceso constructivo de la Arquitectura para crear algoritmos matemáticos específicos para las formas basadas en geometrías no uniformes racionales de curvas S-plines (en adelante NURBS).

Durante la última década del siglo XX algunos estudios de Arquitectura como Frank Gehry, Future Systems o Nicolas Grimshaw proponen emplear las herramientas digitales para determinar geometrías complejas de una manera inequívoca y así poder exportarla al proceso de construcción. Para la generación digital del modelo digital se partió de una maqueta, se realizó un escáner 3D obteniendo un conjunto de puntos identificados mediante tres coordenadas, representados en una serie de dibujos 2D en formato físico, que se digitalizaría generando un modelo CAD en CATIA. Dos casos coetáneos de especial interés son el Museo Guggenheim de Bilbao y el Walt Disney Concert Hall, en los que la envolvente está formada por una geometría basada en superficies NURBS con doble curvatura.

Anteriormente, las firmas de arquitectura entregaban planos en dos dimensiones a un contratista, quien tenía que crear su propio conjunto de dibujos o modelos que tenían que ser aprobados por el arquitecto antes de pasar a la fabricación. Sin embargo, gracias a CATIA, los contratistas pudieron participar en etapas tempranas del proceso de diseño y referirse directamente a los modelos digitales tridimensionales de Gehry, lo que permitió ahorrar tiempo y dinero, y hacer que la cadena de diseño fuera más eficiente.

En 1998, el estudio de arquitectura de Norman Foster junto a Arup presentaron una propuesta arquitectónica para el concurso ‘Greater London City Hall’ basada en la optimización de las prestaciones de consumo energético. La geometría propuesta inicialmente fue diseñada para proyectar sombras de las plantas superiores sobre las inferiores, utilizando el ángulo solar del solsticio de verano. Posteriormente, se desarrolló una geometría compleja de superficies NURBS a través de la optimización de parámetros energéticos para minimizar la energía incidente en las zonas acristaladas y maximizar la luz en el interior del atrio y oficinas.

Los sistemas constructivos y de fabricación no están inherentemente vinculados a la forma, pero sí quedan condicionados por las características geométricas de ésta. En el proyecto del Bubble, realizado por el estudio ABB Architekten y Bernhard Franken para BMW en la feria del IAA en 1999, una de las principales diferencias con los proyectos anteriores fue la generación digital de la forma sin intervención a priori del arquitecto. Los arquitectos querían que el pabellón se pareciera a una gota de agua y mostrara la inestabilidad entre la presión interna y la tensión superficial, por lo que en lugar de simplemente esbozar la forma de una gota de agua y transferirla al ordenador, utilizaron un programa de animación propio de la industria cinematográfica para simular la fusión de dos gotas de agua y generar la forma final. La forma ideal de una gota de agua se utilizó como punto de partida y los campos de fuerza que afectan a la sustancia principal se simularon en el ordenador.

En el diseño del London City Hall se desarrolló una geometría compleja de superficies NURBS, mediante la optimización de parámetros energéticos. La geometría propuesta inicialmente fue diseñada para proyectar sombras de las plantas superiores sobre las inferiores. Imagen: ©Arup.

La evolución de la tecnología digital en Arquitectura se produce coincidiendo con el cambio de siglo. La definición geométrica digital de las formas complejas iniciadas en la última década de siglo XX se completa mediante el uso de software capaz de establecer relaciones topológicas entre los elementos. Al mismo tiempo, la necesidad de construir edificios con envolventes de geometrías complejas bajo unos requisitos prestacionales crecientes requiere de la utilización de la tecnología CAM, procesos que han ido desarrollándose paralelamente a la materialización de formas complejas.

La gran evolución en el campo del software aplicado a diseño de superficies complejas, ligado a complejos procesos de producción y fabricación, ha sido indispensable para que proyectos singulares de fachadas, con gran cantidad de parámetros distintos a tener en cuenta, sean posibles.

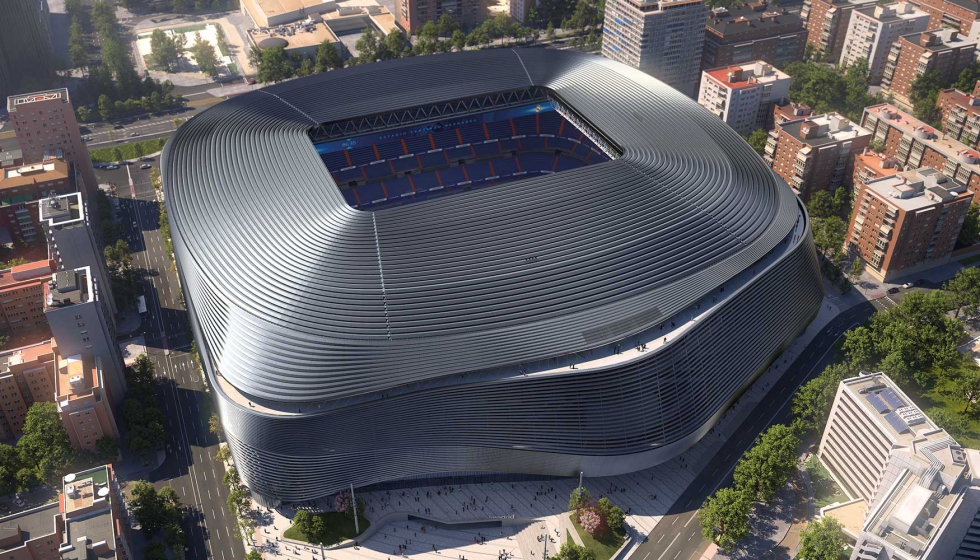

Claro ejemplo de ello es la fachada del Estadio Santiago Bernabéu, en el que el uso de diseño paramétrico para su ejecución ha sido fundamental. La envolvente se compone de más de 13.000 lamas de acero inoxidable distintas tanto en forma, como en tamaño, longitud, curvatura o color, cubriendo gran parte de la superficie de fachada, dándole un aspecto orgánico y fluido tan característico del proyecto. Este diseño supone un cambio de escala para los ejemplos de envolventes de geometría compleja con un proceso de fabricación digital automatizada.

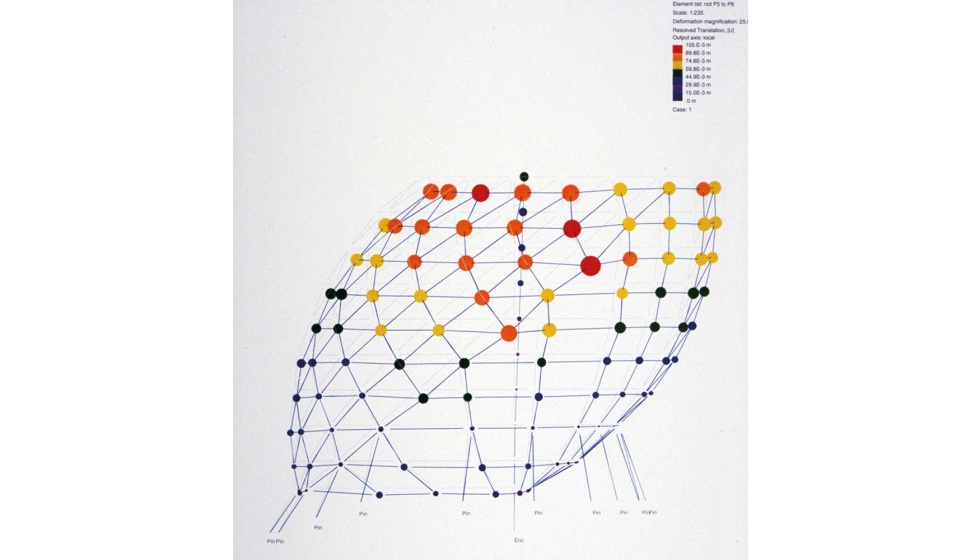

La escala de la envolvente requería la involucración de varias empresas especialistas en fachadas para poder fabricar de forma simultánea todos los componentes. El modelo maestro era el generado por Arup y cada uno de los fachadistas lo exportaba a su flujo de comunicación digital, generando a partir de parametrizaciones todos los componentes.

La escala y el plazo imposibilitaban la definición de componentes de forma manual, y el tamaño de los archivos imposibilitaban poder visualizar todas las lamas al mismo tiempo, de forma que el trabajo de parametrización tuvo que ser validado por partes antes de comenzar la exportación de fabricación de cada componente. La fiabilidad de la fabricación digital se controlaba mediante el escaneado 3D de cada lama una vez ensamblada, admitiéndose únicamente 3mm de desviación en cualquiera de los puntos.

Con la llegada de la fabricación digital y la gran evolución en el campo del software aplicado al diseño de superficies complejas, la relación entre el diseño y la construcción de envolventes arquitectónicas ha cambiado significativamente. Los arquitectos ahora pueden utilizar software de diseño paramétrico para crear modelos tridimensionales precisos de la envolvente, lo que permite una mayor precisión y eficiencia en el diseño y la fabricación.

La fachada del estadio Santiago Bernabéu se compone de más de 13.000 lamas de acero inoxidable distintas, tanto en fomra como en tamaño, curvatura o longitud. Foto: © Real Madrid FC.

Como conclusión, la evolución de la relación entre el diseño y la fabricación digital de envolventes arquitectónicas ha llevado a una mayor eficiencia, precisión y calidad en la construcción de edificios y estructuras singulares. Tal y como se ha demostrado, la escala ya no es un problema para utilizar estos procesos, pudiendo ser aplicados en paralelo por distintos fabricantes siempre que exista un procedimiento robusto que asegure la transferencia de datos entre plataformas.