AIM3D: apasionados de la impresión en 3D

Las impresoras 3D de granulados complementan ahora la tecnología tradicional de moldeo por inyección con una estrategia de fabricación aditiva sin herramientas. A diferencia de las impresoras FDM, no utilizan polímeros en forma de filamentos, sino pellets estándar con enormes ventajas de precio en términos de entrada de material, pero también una capacidad de proceso significativamente mejorada. Por tanto, el cálculo del precio de las piezas ha alcanzado un nuevo nivel. Dependiendo de la aplicación y del tamaño del lote, las impresoras 3D de granulado permiten alcanzar un nuevo nivel de rentabilidad. Bastian Gaedike, CEO del proveedor de servicios de impresión Malping, explica por qué confiará en la impresión 3D de pellets en el futuro.

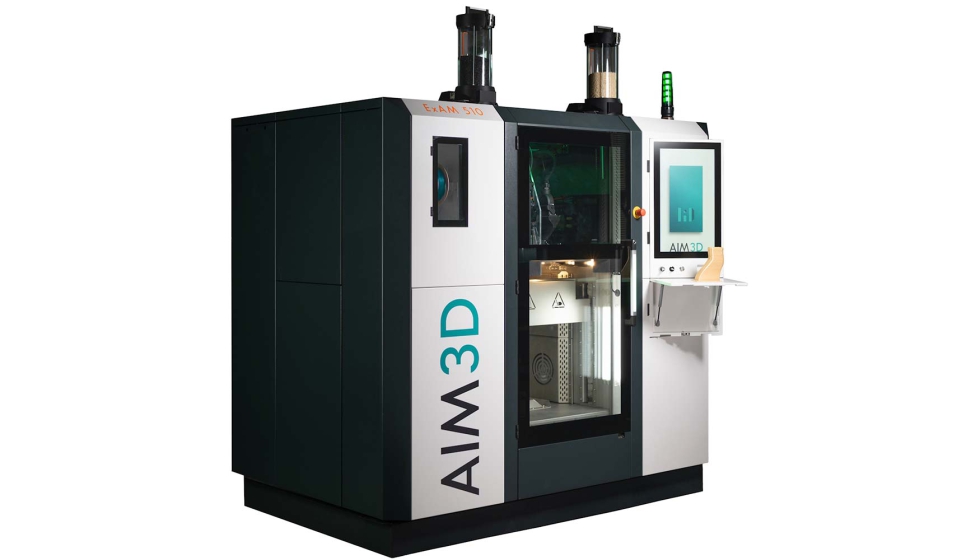

Desde 2017, el fabricante de sistemas AIM3D se ha centrado constantemente en las impresoras 3D de pellets, que, a diferencia de las impresoras 3D FDM, procesan pellets en lugar de filamentos. Los costes de compra de material significativamente más bajos de los pellets, junto con el uso de material recuperado directamente del molino, forman la base de la alta rentabilidad de esta estrategia de producción AM con impresoras 3D de pellets. El proveedor de servicios de impresión 3D Malping, de Neuhausen auf den Fildern en Baden-Wuerttemberg, utiliza ahora una ExAM 510 de AIM3D para los pedidos de sus clientes.

“Las impresoras 3D de granulado nos ofrecen finalmente la oportunidad única de mapear las propiedades de los componentes fabricados convencionalmente de una manera muy rentable con una estrategia de fabricación aditiva. La tecnología de moldeo por inyección basada en herramientas se complementa ahora con una estrategia de impresión 3D basada en pellets. También veo más potencial para el futuro: con la recién introducida estrategia Voxelfill, la impresión 3D es ahora capaz de alcanzar los puntos fuertes del moldeo por inyección convencional”, apunta Gaedike.

Malping como proveedor de servicios de impresión 3D

Para los clientes con una estrategia de fabricación aditiva, es importante que el proveedor de servicios de impresión 3D ofrezca una ingeniería holística. Malping apoya a los clientes desde la idea del producto, pasando por el proceso de construcción y diseño, hasta la reingeniería. Las simulaciones, validaciones o perfeccionamientos hasta el componente final también forman parte de los servicios integrales. La fabricación aditiva puede combinarse con el mecanizado y otras estrategias de fabricación para producir componentes acabados o grupos de componentes para los clientes. Malping también apoya a sus clientes en la logística, por ejemplo, cuando se trata de envíos directos en los que Malping suministra directamente a los usuarios de sus clientes.

Los sectores a los que se dirige son muy diversos: el espectro abarca desde la industria de maquinaria, la industria química y la industria alimentaria hasta aplicaciones de transporte y tecnología de defensa. Bastian Gaedike afirma: “Malping es un proveedor de servicios para la fabricación aditiva de termoplásticos de alto rendimiento. Entre ellos se encuentran el PEEK o PEI, conocido como Ultem. Este segmento de mercado está predestinado a una estrategia de fabricación aditiva”.

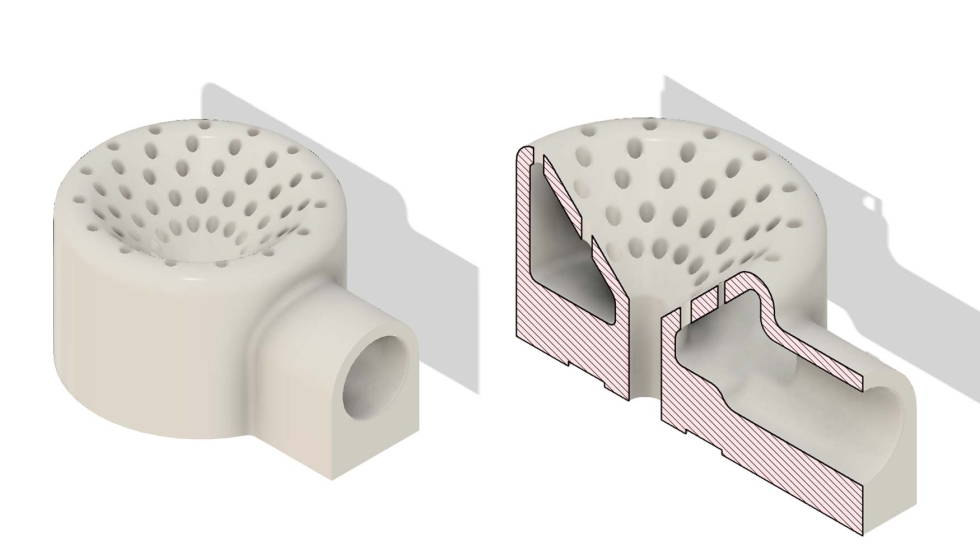

Ejemplo de referencia de un anillo de succión para la industria alimentaria

Malping diseñó y fabricó un anillo de succión para la industria alimentaria. Los anillos de succión se utilizan para aspirar medios líquidos. Gracias a la alta resistencia térmica y química del material PPS reforzado con fibra de vidrio, la limpieza de la unidad de llenado o del anillo de succión con productos químicos puede realizarse fácilmente. Para poder montar posteriormente un anillo de sellado, se requieren tolerancias muy ajustadas. Para ello, se mecanizó adicionalmente la parte inferior del anillo. Gaedike explica: “Las ventajas de una solución aditiva son evidentes en esta aplicación: rápida disponibilidad del componente a partir del componente número 1, sin herramientas, posible modificación rápida del componente para aplicaciones específicas en diferentes sistemas de llenado. El operador del sistema se beneficia de una alta disponibilidad del sistema”.

Mejora de la reproducibilidad de las aplicaciones Ultem con una impresora 3D de granulados

El sistema ExAM 510 de AIM3D está predestinado para su uso en la producción industrial. El sistema ExAM 510, que se lanzó en 2022, funciona actualmente a una velocidad de construcción máxima de 150 cm³/h. Según el fabricante, el objetivo es alcanzar con el tiempo tasas de construcción de 300 a 600 cm³/h. Con ello, podrían alcanzarse volúmenes de procesamiento de 1.000 a 4.000 kg al año (todos los datos se refieren a componentes con un grosor de capa máximo de 150 µm y el uso de una boquilla de 0,4 mm en la impresora 3D y, por tanto, son comparables a los componentes 3D de modelado por deposición fundida (FDM)). Sobre todo, el factor decisivo para la construcción de un componente 3D es la reproducibilidad, es decir, la repetibilidad del proceso.

Para un usuario, este es un punto clave para garantizar una calidad constante del componente, especialmente en la producción en serie de lotes pequeños y medianos. Los componentes moldeados por inyección y los componentes impresos en 3D muestran homogeneidades de material comparables cuando se utiliza el granulado Ultem 9085. Así lo demuestran los últimos ensayos de tracción conforme a la norma DIN EN ISO 527-2 Tipo 1A, que confirman las bajas desviaciones estándar y, por tanto, una elevada estabilidad del proceso. Esto se consigue principalmente gracias a la tecnología patentada del extrusor de pellets, que garantiza un procesamiento cuidadoso del material y minimiza la degradación de los polímeros en el extrusor.

La impresión 3D en pelets se abre ahora al versátil material PEI

Las impresoras 3D de granulados ExAM 255 y ExAM 510 de AIM3D permiten utilizar granulados estándar con o sin relleno para generar componentes 3D elásticos. El PEI es ignífugo según la norma UL 94-VO. El PEI es adecuado para altas temperaturas de aplicación, es decir, permanentemente 180 °C (217 °C hasta la transición vítrea). Con el material PEI Sabic Ultem 9085, la impresión 3D en pellets alcanza ahora propiedades de los componentes que se acercan al proceso clásico de moldeo por inyección. Se consigue un alargamiento a la rotura un 100% superior en comparación con las impresoras FDM. Esto abre, por tanto, la posibilidad de utilizar PEI, por ejemplo, en áreas de aplicación de la industria automovilística, aeroespacial, industria de maquinaria, vehículos ferroviarios y tecnología de defensa.