Tecmadiva: demostración de Indar Open Lab

El pasado 10 de octubre, se presentó el potencial del laboratorio Indar Open Lab, ubicado en las instalaciones del centro tecnológico Lortek (Ordizia, Gipuzkoa), tanto a los socios industriales del proyecto Tecmadiva, enmarcado en el programa Misiones 2021, como a Carlos Tarancón, técnico de seguimiento de proyectos del Centro para el Desarrollo Tecnológico, y la Innovación (CDTI).

Durante la visita del técnico del CDTI, representantes de ArcelorMittal, DGH, Meltio, Leading, Plastucc y ZYLK presentaron los avances técnicos en la ejecución del proyecto Tecmadiva (TECnologías de aporte de MAterial DIgitalizadas para la fabricación y reparación automatizada de piezas de alto VAlor añadido) para esta segunda anualidad. Una vez puestos en contexto, se aprovechó la oportunidad para hacer una demostración en directo. Primero, Lortek mostró el funcionamiento de su célula de fabricación aditiva metálica por deposición directa de metal por láser (DED-LB o LMD), construyendo una pared en acero inoxidable super dúplex a modo de ejemplo.

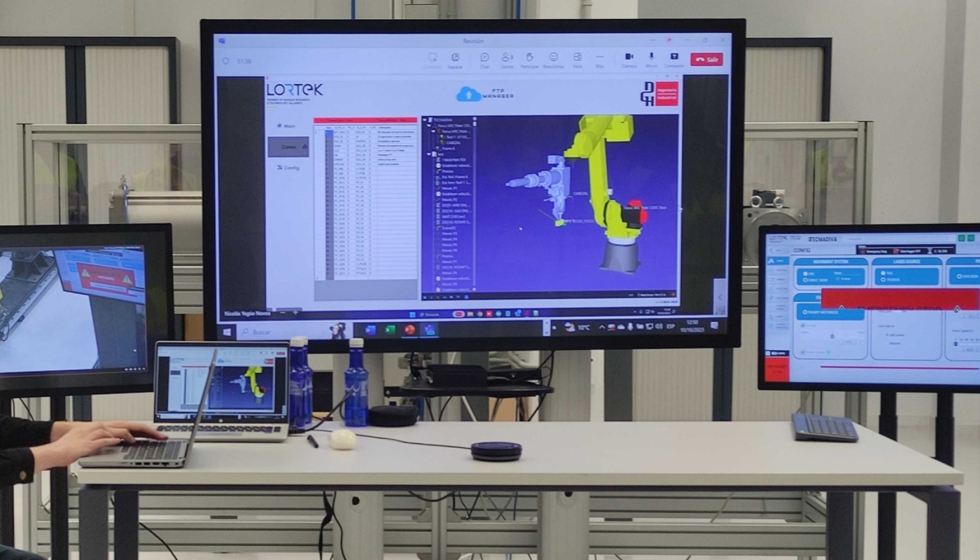

Se demostró la capacidad de lanzar las órdenes de fabricación tanto desde la propia planta piloto de Lortek en Ordizia como desde fuera de ella, concretamente, desde Nigrán, en Galicia, donde un trabajador de la empresa DGH estaba listo para configurar y ejecutar la fabricación remotamente.

En segundo lugar, aprovechando que durante la fabricación de la pared se generarían datos capturados en la célula que se sincronizan y envían en tiempo real, desde ZYLK presentamos el proceso de ingesta, procesamiento y visualización de los datos que Indar Open Lab realiza para el proyecto Tecmadiva.

Indar Open Lab es un laboratorio de pruebas híbrido para el almacenamiento y la explotación de datos de fabricación, basado en Cloudera Data Platform (CDP). La hibridación permite que parte del laboratorio, encargada de la ingesta y almacenamiento de los datos, se sitúe en las mismas instalaciones de Lortek, en un servidor de alta capacidad instalado a unos metros por debajo de la misma planta de fabricación, a la vez que las herramientas de explotación de los datos se sitúan en el cloud de Microsoft Azure.

Durante la fabricación, la infraestructura de Indar Open Lab recogía datos mediante MQTT, un protocolo para intercambio de mensajes ampliamente utilizado en el mundo del Internet of Things (IoT). Entre los datos recibidos, encontramos la posición del cabezal de la máquina, velocidad de deposición, caudal de material, temperatura, potencia, distancias y demás variables de interés. Una vez recibidos los datos, estos son procesados en Apache NiFi para introducirlos en Apache HBase, utilizando un esquema específico dada la naturaleza temporal de los datos.

La parte on-premise de Indar Open Lab actúa como almacén de datos. Para la explotación, la parte cloud del laboratorio, instalada e implementada en Microsoft Azure, dispone de la herramienta Cloudera Machine Learning. De esta manera, cuando queremos analizar un proceso de fabricación en particular, los datos necesarios son replicados en cloud. Después, desde Cloudera Machine Learning, estudiamos las variables, sus correlaciones y creamos visualizaciones que puedan ser de utilidad para los técnicos.

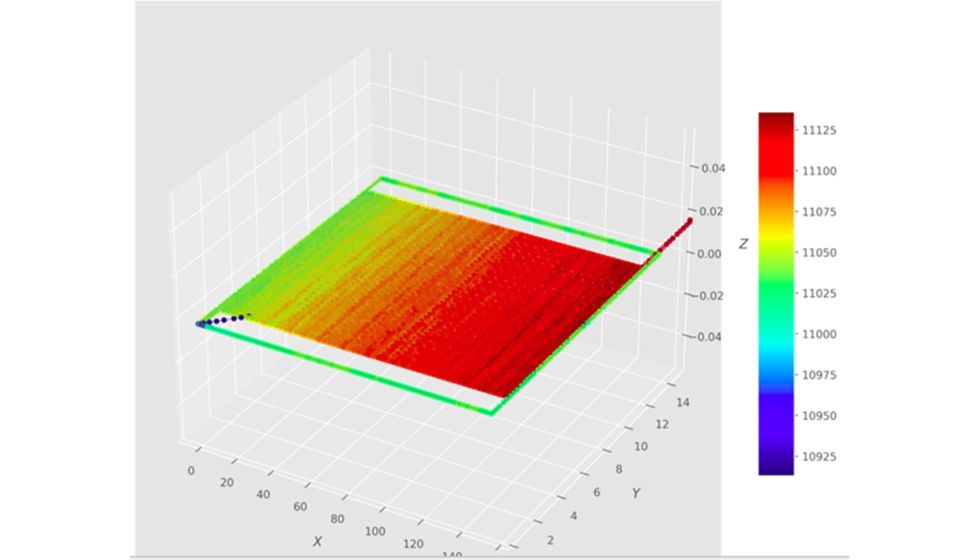

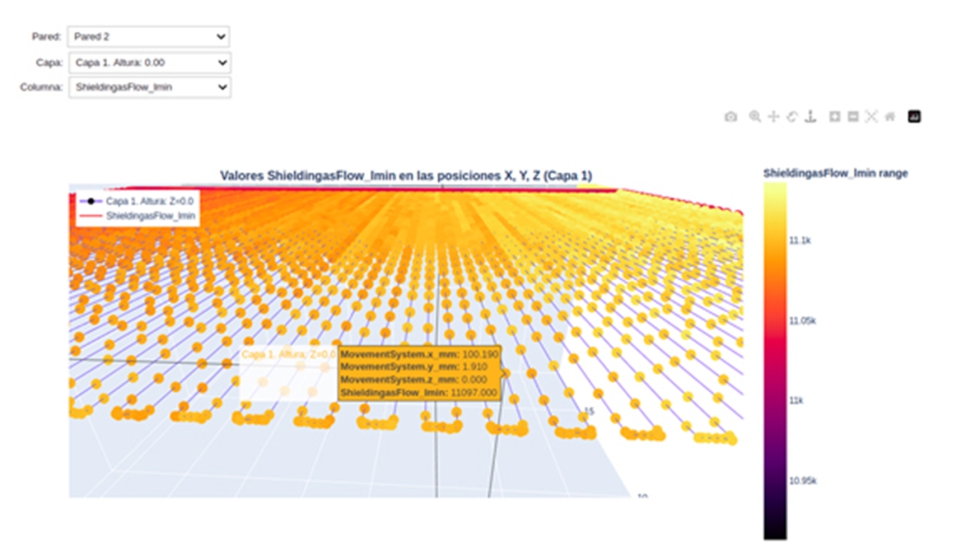

Como se muestra en las siguientes imágenes, podemos estudiar en detalle la variable de interés en cada capa de la pieza fabricada. En este caso, el color representa el valor de la variable a estudiar, podemos observar cómo evoluciona y se comporta según la capa se ha ido construyendo.

Cloudera Machine Learning nos permite hacer zoom para ver la capa detalladamente.

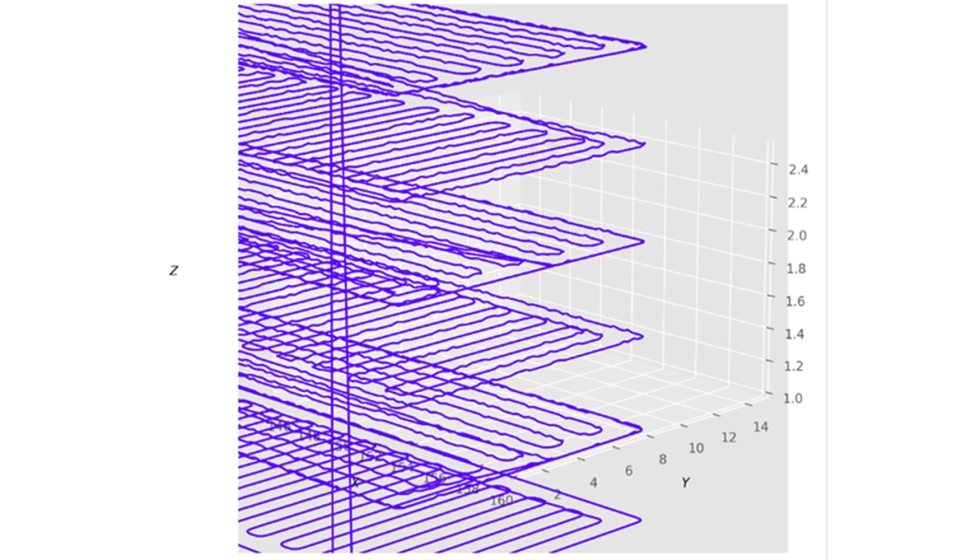

Además de visualizar capas concretas, también permite la visualización de múltiples capas.

En definitiva, los participantes del proyecto Tecmadiva tuvieron ocasión de conocerse más, ponerse al día con los últimos avances y ver en directo los resultados de su trabajo, tanto por la parte del complejo proceso de fabricación aditiva como por la parte de la digitalización del proceso. También pudieron demostrar la utilidad de Indar Open Lab para la ingesta, el procesado y el análisis de datos de fabricación. El laboratorio está abierto para aquel que quiera lanzar sus pruebas de concepto en un clúster preparado y puesto a punto para casos de uso como el presentado en este artículo, el cual bien podría aplicar tanto para fabricación aditiva como para procesos de soldadura.