Avances recientes en la impresión 3D de dispositivos EES (Electrochemical Energy Storage o dispositivos de almacenaje de energía eléctrica)

Fabricación de elementos conductores por impresión 3D para aplicaciones de energía. Una revisión de materiales, métodos, aplicaciones y desafíos

Venkat Mallela (venkat_mallela@yahoo.com), Rafael Aguirre (rafael.aguirre@ciqa.edu.mx ), Felipe Avalos, Francisco José González. Facultad de Ciencias Químicas, Universidad Autónoma de Coahuila, 25280, Saltillo, COAH, México; Centro de Investigación en Química Aplicada, CIQA−CONACYT, 25294, Saltillo, COAH, México

03/06/2022

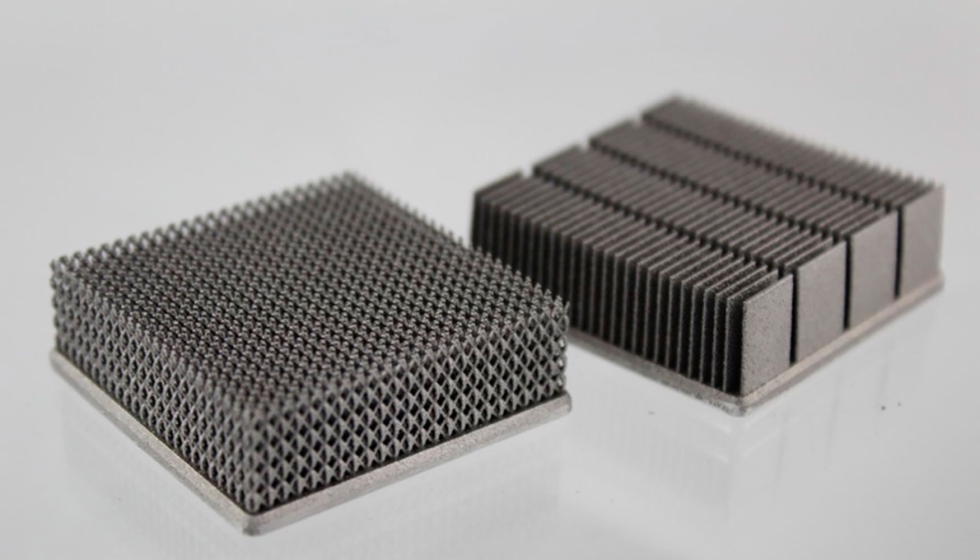

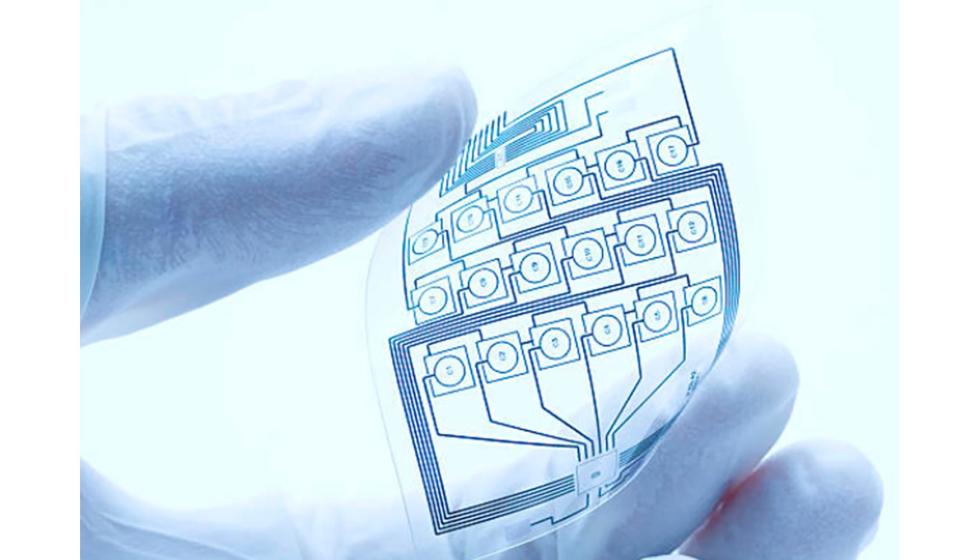

En este trabajo se presentan los avances recientes en la impresión 3D de dispositivos EES. Se detallan dos de las tecnologías de impresión 3D principales, incluida la transferencia directa de material (en estado fundido o en solución) y la impresión por inyección de tinta. Las características de deposición directa de material de estos dos procesos permiten imprimir en una variedad de sustratos planos y flexibles, lo que los adapta bien a aplicaciones tales como dispositivos portátiles e integraciones en microprocesadores y microelementos eléctricos.

Antecedentes

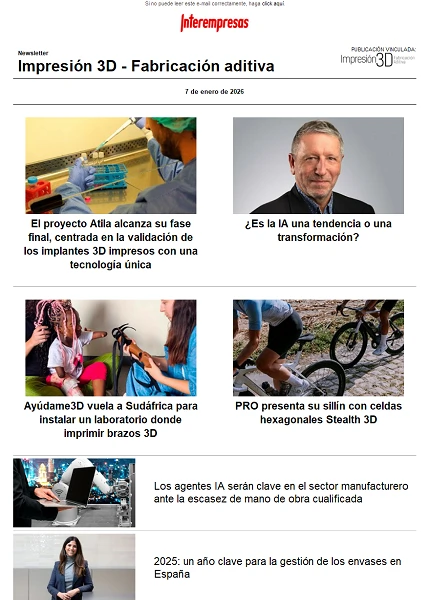

Para los dispositivos EES con electrolitos de estado sólido (por ejemplo, baterías de iones de litio o de litio-azufre), los separadores de polímeros mesoporosos a menudo sirven para este propósito. Los enfoques prevalecientes para la fabricación de productos electrónicos elásticos blandos emplean motivos conceptualmente diferentes. Un enfoque utiliza materiales electrónicos de alto rendimiento en geometrías no convencionales para lograr diseños delgados, flexibles y estirables (Khang et al., 2006; Kim et al, 2010), como se muestra en la figura 2. En este enfoque, los métodos de microfabricación convencionales se combinan con enfoques como la impresión por transferencia para crear matrices de baterías estirables (Xu et al., 2013). El enfoque alternativo es imprimir completamente con dispositivos 3D, materiales blandos y componentes para crear dispositivos con motivos estirables, utilizando compuestos conductores (Chun et al., 2010; Sekitani et al., 2008, 2009; Takei et al., 2010), metales líquidos (Park et al., 2012; Koo et al., 2011) y líquidos iónicos (Chen et al., 2014; Ota et al., 2014; So et al., 2009).

Procesado de electrodos y electrolitos mediante impresión 3D

La fabricación de piezas por FDM (formado por deposición en fundido), así como la fabricación de filamentos fundidos (FFF), son considerados procesos de manufactura aditiva, los cuales se originan de los procesos de extrusión de materiales en transformación de plásticos. En FDM, una pieza se construye depositando por capas un material fundido/plastificado en una ruta definida mediante un software, y se forma capa por capa. Los materiales utilizados normalmente son polímeros termoplásticos o compuestos de estos y se presentan en forma de filamento por la conveniencia del proceso. Con la impresión FDM como base, las tecnologías de aditivos multiproceso generalmente tienen un menor rendimiento en comparación con los métodos tradicionales. Sin embargo, ahora son posibles nuevas geometrías impresas en 3D y la fabricación aditiva tiene sus propias ventajas; por ejemplo, la eliminación de herramientas permite la personalización masiva a través de la cual se puede personalizar cada pieza de producción, y la cantidad de trabajo requerido se reduce significativamente con la metodología sin ensamblaje. El desempeño mecánico de las estructuras producidas por algunos de los procesos aditivos lucha en el área de la resistencia anisótropa.

El Warping o alabeo, es uno de los problemas más comunes en FDM y comúnmente ocurre en materiales semicristalinos con alto factor de contracción. Cuando el material extruido se enfría durante la depositación, sus dimensiones disminuyen. A medida que las diferentes capas de la impresión se enfríana diferentes velocidades estos dan una diferencia de formado térmico, y debido a ello, sus dimensiones también cambian de forma no controlada. El enfriamiento diferencial (DF), provoca la acumulación de tensiones internas que tiran de la capa subyacente hacia arriba, lo que hace que se deforme, y si relacionamos la forma del producto con el rendimiento eléctrico es claro que dará cambios no deseados en el producto formado (Murr et al., 2012). La deformación se puede evitar mediante un control más estricto de la temperatura del sistema, las velocidades de depositación, las condiciones del medio ambiente y por último el proceso de formado del producto, es decir, primero se forma una sección que acumula calor y luego esta el extrusor que se cambia de lado de manera que el calor latente se reduzca significativamente en el proceso de adición. Existen otras maneras de reducir el alabeo visual como son el aumento en la adhesión entre la pieza y la plataforma de construcción, pero ello no reduce el estrés de la parte.

Existe un nuevo método, conocido como impresión 3D híbrida, para producir componentes electrónicos blandos. Específicamente, este método combina escritura directa con tinta (DIW) con selección y colocación automatizada (P + P) de componentes electrónicos de montaje en superficie dentro de una única plataforma de fabricación.

La impresión 3D demuestra una excelente flexibilidad del proceso y capacidad de control de la geometría. La impresión 3D cubre un amplio espectro de materiales, desde solución líquida, polvo, filamento y laminado. Estas formas versátiles podrían facilitar el dopaje de nanomateriales favorables desde cero dimensionales (0D) como las nanopartículas recubiertas de carbono hasta unidimensionales (1D) como los nanotubos de carbono y bidimensionales (2D) como el grafeno.

Los materiales comunes utilizados en FDM son filamentos de acrilonitrilo-butadieno-estireno (ABS) y el ácido poliláctico (PLA). Para utilizar piezas impresas FDM como electrodos, se deben incorporar materiales activos conductores en la matriz ABS o PLA. Tanto el ABS como el PLA se han modificado para funcionar con grafeno para la investigación de conductividad que tiene potencial para aplicaciones de electrodos (Wei et al., 2015; Zhang et al., 2016).

Conclusiones

Referencias

- Balakrishnan, P. G., Ramesh, R., & Kumar, T. P. (2006). Safety mechanisms in lithium-ion batteries. Journal of power sources, 155(2), 401-414. https://doi.org/10.1016/j.jpowsour.2005.12.002

- Palomar-Pardavé, M., Garfias-García, E., Romero-Romo, M., Ramírez-Silva, M. T., & Batina, N. (2011). Influence of the substrate's surface structure on the mechanism and kinetics of the electrochemical UPD formation of a copper monolayer on gold. Electrochimica acta, 56(27), 10083-10092. doi:10.1016/j.electacta.2011.08.105

- Beidaghi, M., & Wang, C. (2012). Micro-supercapacitors based on interdigital electrodes of reduced graphene oxide and carbon nanotube composites with ultrahigh power handling performance. Advanced Functional Materials, 22(21), 4501-4510. https://doi.org/10.1002/adfm.201201292

- Broughton, J. N., & Brett, M. J. (2004). Investigation of thin sputtered Mn films for electrochemical capacitors. Electrochimica Acta, 49(25), 4439-4446. https://doi.org/10.1016/j.electacta.2004.04.035

- Chen, B., Lu, J. J., Yang, C. H., Yang, J. H., Zhou, J., Chen, Y. M., & Suo, Z. (2014). Highly stretchable and transparent ionogels as nonvolatile conductors for dielectric elastomer transducers. ACS applied materials & interfaces, 6(10), 7840-7845. https://doi.org/10.1021/am501130t

- Chun, K. Y., Oh, Y., Rho, J., Ahn, J. H., Kim, Y. J., Choi, H. R., & Baik, S. (2010). Highly conductive, printable and stretchable composite films of carbon nanotubes and silver. Nature nanotechnology, 5(12), 853-857. DOI: 10.1038/nnano.2010.232

- Deffenbaugh, P. I., Rumpf, R. C., & Church, K. H. (2013). Broadband microwave frequency characterization of 3-D printed materials. IEEE Transactions on Components, Packaging and Manufacturing Technology, 3(12), 2147-2155. DOI: 10.1109/TCPMT.2013.2273306

- Dong, X., Wang, L., Wang, D., Li, C., & Jin, J. (2012). Layer-by-layer engineered Co–Al hydroxide nanosheets/graphene multilayer films as flexible electrode for supercapacitor. Langmuir, 28(1), 293-298.. https://doi.org/10.1021/la2038685

- Du, C., & Pan, N. (2006). Supercapacitors using carbon nanotubes films by electrophoretic deposition. Journal of Power Sources, 160(2), 1487-1494. doi:10.1016/j.jpowsour.2006.02.092

- Frutiger, A., Muth, J. T., Vogt, D. M., Mengüç, Y., Campo, A., Valentine, A. D., Walsh, & j., Lewis, J. A. (2015). Capacitive soft strain sensors via multicore–shell fiber printing. Advanced Materials, 27(15), 2440-2446. https://doi.org/10.1002/adma.201500072

- Gao, W., Emaminejad, S., Nyein, H. Y. Y., Challa, S., Chen, K., Peck, A., ... & Javey, A. (2016). Fully integrated wearable sensor arrays for multiplexed in situ perspiration analysis. Nature, 529(7587), 509-514. DOI: 10.1038/nature16521

- Graudejus, O., Morrison III, B., Goletiani, C., Yu, Z., & Wagner, S. (2012). Encapsulating elastically stretchable neural interfaces: yield, resolution, and recording/stimulation of neural activity. Advanced functional materials, 22(3), 640-651. https://doi.org/10.1002/adfm.201102290

- Guan C., Liu J., Wang Y., Mao L., Fan, Z. Shen Z., Zhang H., Wang J., (2015), Iron Oxide-Decorated Carbon for Supercapacitor Anodes with Ultrahigh Energy Density and Outstanding Cycling Stability, ACS Nano, 9, 5198-5207. https://doi.org/10.1021/acsnano.5b00582

- Khang, D. Y., Jiang, H., Huang, Y., & Rogers, J. A. (2006). A stretchable form of single-crystal silicon for high-performance electronics on rubber substrates. Science, 311(5758), 208-212. DOI: 10.1126/science.1121401

- I.-H. Kim, J.-H. Kim, Y.-H. Lee, K.-B. Kim, J. Electrochem. Soc. 152 (2005) A2170A2178.

- J. H. Kim, K.-W. Nam, S. B. Ma, K. B. Kim, (2006), Fabrication and electrochemical properties of carbon nanotube ?lm electrodes, Carbon, 44, 1963–1968, https://doi.org/10.1016/j.carbon.2006.02.002

- Kim, D. H., Xiao, J., Song, J., Huang, Y., & Rogers, J. A. (2010). Stretchable, curvilinear electronics based on inorganic materials. Advanced Materials, 22(19), 2108-2124. https://doi.org/10.1002/adma.200902927,

- Koo, H. J., So, J. H., Dickey, M. D., & Velev, O. D. (2011). Towards all-soft matter circuits: prototypes of quasi-liquid devices with memristor characteristics. Advanced materials, 23(31), 3559-3564. https://doi.org/10.1002/adma.201101257

- Lee, C. H., Ma, Y., Jang, K. I., Banks, A., Pan, T., Feng, X., Kim J. S., Kang D., Raj M. S., McGrane B. L., Morey B., Wang X., Gaffari R., Huang Y., & Rogers, J. A. (2015). Soft core/shell packages for stretchable electronics. Advanced Functional Materials, 25(24), 3698-3704. DOI: 10.1002/adfm.201501086

- Macdonald, E., Salas, R., Espalin, D., Perez, M., Aguilera, E., Muse, D., & Wicker, R. B. (2014). 3D printing for the rapid prototyping of structural electronics. IEEE access, 2, 234-242. DOI: 10.1109/ACCESS.2014.2311810

- MacDonald, E., & Wicker, R. (2016). Multiprocess 3D printing for increasing component functionality. Science, 353(6307), aaf2093. DOI: 10.1126/science.aaf2093

- Marchese, A. D., Onal, C. D., & Rus, D. (2014). Autonomous soft robotic fish capable of escape maneuvers using fluidic elastomer actuators. Soft robotics, 1(1), 75-87. https://doi.org/10.1089/soro.2013.0009

- Bauer, S., Bauer-Gogonea, S., Graz, I., Kaltenbrunner, M., Keplinger, C., & Schwödiauer, R. (2014). 25th anniversary article: a soft future: from robots and sensor skin to energy harvesters. Advanced Materials, 26(1), 149-162. https://doi.org/10.1002/adma.201303349

- J. R. Miller, R. Outlaw, B. Holloway, (2010), Graphene Double-Layer Capacitor with ac Line-Filtering Performance, Science 329 1637-1639. DOI: 10.1126/science.1194372

- Murr, L. E., Gaytan, S. M., Ramirez, D. A., Martinez, E., Hernandez, J., Amato, K. N., & Wicker, R. B. (2012). Metal fabrication by additive manufacturing using laser and electron beam melting technologies. Journal of Materials Science & Technology, 28(1), 1-14. https://doi.org/10.1016/S1005-0302(12)60016-4

- Muth, J. T., Vogt, D. M., Truby, R. L., Mengüç, Y., Kolesky, D. B., Wood, R. J., & Lewis, J. A. (2014). Embedded 3D printing of strain sensors within highly stretchable elastomers. Advanced materials, 26(36), 6307-6312. DOI: 10.1002/adma.201400334

- H. Ota, K. Chen, Y. Lin, D. Kiriya, H. Shiraki, Z. Yu, T.-J. Ha, A. Javey, (2014), Highly deformable liquid-state heterojunction sensors, Nat. Commun., 6, 7840. DOI: 10.1038/ncomms6032

- Ota, H., Emaminejad, S., Gao, Y., Zhao, A., Wu, E., Challa, S., Chen K., Fahad H M., Kiriya D., Gao W., Shiraki H., Morioka K., Ferguson A. R., Healy K. E., Davis R. W., & Javey, A. (2016). Application of 3D printing for smart objects with embedded electronic sensors and systems. Advanced Materials Technologies, 1(1), 1600013. DOI: 10.1002/admt.201600013

- Pang, S. C., Anderson, M. A., & Chapman, T. W. (2000). Novel electrode materials for thin-film ultracapacitors: comparison of electrochemical properties of sol-gel-derived and electrodeposited manganese dioxide. Journal of the Electrochemical Society, 147(2), 444. https://doi.org/10.1149/1.1393216

- Pang, C., Bae, W. G., Kim, H. N., & Suh, K. Y. (2012). Wearable skin sensors for in vitro diagnostics. SPIE News-room. https://spie.org/news/4554-wearable-skin-sensors-for-in-vitro-diagnostics?SSO=1

- Park, Y. L., Chen, B. R., Majidi, C., Wood, R. J., Nagpal, R., & Goldfield, E. (2012, October). Active modular elastomer sleeve for soft wearable assistance robots. In 2012 IEEE/RSJ International Conference on Intelligent Robots and Systems (pp. 1595-1602). IEEE. http://www.cs.cmu.edu/~ylpark/publications/Park_IROS12.pdf

- Pierre, A., Sadeghi, M., Payne, M. M., Facchetti, A., Anthony, J. E., & Arias, A. C. (2014). All-printed flexible organic transistors enabled by surface tension-guided blade coating. Advanced Materials, 26(32), 5722-5727. https://doi.org/10.1002/adma.201401520

- Xu, S., Zhang, Y., Jia, L., Mathewson, K. E., Jang, K. I., Kim, J., Flavin M., Han Z., Huang Y., & Rogers, J. A. (2014). Soft microfluidic assemblies of sensors, circuits, and radios for the skin. Science, 344(6179), 70-74. DOI: 10.1126/science.1250169

- Rogers, J. A., Bao, Z., Baldwin, K., Dodabalapur, A., Crone, B., Raju, V. R., Kuck V., Katz H., Amundson K., Ewin J., & Drzaic, P. (2001). like electronic displays: Large-area rubber-stamped plastic sheets of electronics and microencapsulated electrophoretic inks. Proceedings of the National Academy of Sciences, 98(9), 4835-4840. https://doi.org/10.1073/pnas.091588098

- Fukuda, K., Yokota, T., Kuribara, K., Sekitani, T., Zschieschang, U., Klauk, H., & Someya, T. (2010). Thermal stability of organic thin-film transistors with self-assembled monolayer dielectrics. Applied Physics Letters, 96(5), 17. https://doi.org/10.1063/1.3299017

- Sekitani, T., Noguchi, Y., Hata, K., Fukushima, T., Aida, T., & Someya, T. (2008). A rubberlike stretchable active matrix using elastic conductors. Science, 321(5895), 1468-1472. DOI: 10.1126/science.1160309

- Dickey, M. D. (2017). Stretchable and soft electronics using liquid metals. Advanced Materials, 29(27), 1606425. DOI: 10.1002/adma.201606425

- Someya, T., Kato, Y., Sekitani, T., Iba, S., Noguchi, Y., Murase, Y., Kawaguchi H., & Sakurai, T. (2005). Conformable, flexible, large-area networks of pressure and thermal sensors with organic transistor active matrixes. Proceedings of the National Academy of Sciences, 102(35), 12321-12325. https://doi.org/10.1073/pnas.0502392102

- Takei, K., Takahashi, T., Ho, J. C., Ko, H., Gillies, A. G., Leu, P. W., Fearing S., & Javey, A. (2010). Nanowire active-matrix circuitry for low-voltage macroscale artificial skin. Nature materials, 9(10), 821-826. DOI: 10.1038/nmat2835

- Yoon, Y. S., Cho, W. I., Lim, J. H., & Choi, D. J. (2001). Solid-state thin-film supercapacitor with ruthenium oxide and solid electrolyte thin films. Journal of power sources, 101(1), 126-129. https://doi.org/10.1016/S0378-7753(01)00484-0

- Wehner, M., Truby, R. L., Fitzgerald, D. J., Mosadegh, B., Whitesides, G. M., Lewis, J. A., & Wood, R. J. (2016). An integrated design and fabrication strategy for entirely soft, autonomous robots. nature, 536(7617), 451-455. doi:10.1038/nature19100

- Wu, Z. S., Parvez, K., Feng, X., & Müllen, K. (2013). Graphene-based in-plane micro-supercapacitors with high power and energy densities. Nature communications, 4(1), 1-8. DOI: 10.1038/ncomms3487

- Wei, X., Li, D., Jiang, W., Gu, Z., Wang, X., Zhang, Z., & Sun, Z. (2015). 3D printable graphene composite. Scientific reports, 5(1), 1-7. https://doi.org/10.1038/srep11181

- Xu, S., Zhang, Y., Cho, J., Lee, J., Huang, X., Jia, L., Fan J.A., Su Y., Su J., Zhang H., Cheng H., Lu B., Yu C., Chuang C., Kim T., Song T., Shigeta K., Kang S., Dagderiven C., Ptrov I., Braun P. V., Huang Y., Paik U., ... & Rogers, J. A. (2013). Stretchable batteries with self-similar serpentine interconnects and integrated wireless recharging systems. Nature communications, 4(1), 1-8. Doi: 10.1038/ncomms2553 (2013).

- Yamada, T., Hayamizu, Y., Yamamoto, Y., Yomogida, Y., Izadi-Najafabadi, A., Futaba, D. N., & Hata, K. (2011). A stretchable carbon nanotube strain sensor for human-motion detection. Nature nanotechnology, 6(5), 296-301. DOIhttps://doi.org/10.1038/nnano.2011.36

- Zhang, D., Chi, B., Li, B., Gao, Z., Du, Y., Guo, J., & Wei, J. (2016). Fabrication of highly conductive graphene flexible circuits by 3D printing. Synthetic Metals, 217, 79-86. https://doi.org/10.1016/j.synthmet.2016.03.014