Este artículo aporta información sobre los electrodos obtenidos mediante LS con las distintas formulaciones obtenidas y los resultados de los ensayos de EDM realizados con la aplicación de distintos posprocesados y recubrimientos de PVD y electrodeposición

Electrodos para Electroerosión obtenidos mediante Sinterizado Láser

Josefa Galvañ Gisbert, Asunción Martínez García y Juan Antonio Maciá (proyectos@aiju.info), de Aiju; Angel Mira (tallerestibi@tallerestibi.com), de Talleres Tibi; Rubén Paz (ruben.paz@ulpgc.es) y Pablo Bordón, de la Universidad de las Palmas de Gran Canaria (ULPGC)

21/10/2021Este artículo aporta información sobre los electrodos obtenidos mediante LS con las distintas formulaciones obtenidas y los resultados de los ensayos de EDM realizados con la aplicación de distintos posprocesados y recubrimientos de PVD y electrodeposición.

Estos desarrollos se han abordado con éxito de forma consorciada entre las empresas Talleres Tibi, S.L., ADD:North y +90 3B Dijital Fabrika y con el soporte técnico de la Universidad de las Palmas de Gran Canaria (ULPGC) y el Centro Tecnológico Aiju.

1. Introducción

Este artículo es la continuación del publicado en la edición de mayo de la Revista Moldes1 de Interempresas Media. Según se indica en dicho artículo, hasta ese momento se habían obtenido cuatro formulaciones de materiales para LS y se habían hecho las primeras pruebas de EDM con la formulación inicial. Estas pruebas ofrecieron como resultado un optimista rendimiento en el proceso de EDM con las piezas sin infiltración. Asimismo, estaba pendiente, por una parte, la determinación de la estrategia VDI para la aplicación del proceso de EDM de forma que se optimizase la relación de desgaste de los electrodos con respecto a su eficiencia en la aplicación de la electroerosión, y por otra, la aplicación de recubrimientos de PVD y electroerosión para determinar la mejora en su rendimiento.

Los resultados de la aplicación de los tratamientos superficiales, del mismo modo, se analizaron en el artículo publicado en la edición de septiembre de la revista Tratamientos Térmicos y de Superficie2 de Interempresas Media. En este artículo se detalló el proceso para la aplicación de los recubrimientos de PVD y electrodeposición con Cobre (Cu). Asimismo, se determinaron las conclusiones principales:

- la conductividad base de las piezas ofrecía soporte a la adhesión de los recubrimientos

- el recubrimiento de PVD aumenta la conductividad y, en consecuencia, adhesión de la capa electrodepositada

- el testeo de EDM (con electrodos obtenidos mediante FDM) sobre placa de aluminio con la estrategia de mínimo desgaste y máximo rendimiento ofrece resultados esperanzadores, si bien la estabilidad dimensional supone un factor importante a tener en cuenta

En este artículo podrá comprobarse la producción de nuevos electrodos para SL, los detalles específicos sobre el recubrimiento de estas piezas y sus resultados y, en especial, el desempeño en el proceso de EDM, aplicación objetivo del proyecto EDM-Additive.

2. Obtención y análisis de los electrodos recubiertos

2.1 Obtención de electrodos de LS

En el marco de ejecución del proyecto se desarrollaron de forma iterativa cuatro formulaciones distintas en base a la patente sobre la que se basa la investigación3 con distintos porcentajes de resinas fenólicas y grafito. Los ensayos de EDM referidos en este artículo se han realizado sobre las piezas de la formulación base con 1 y 2 ciclos de infiltración de resina líquida.

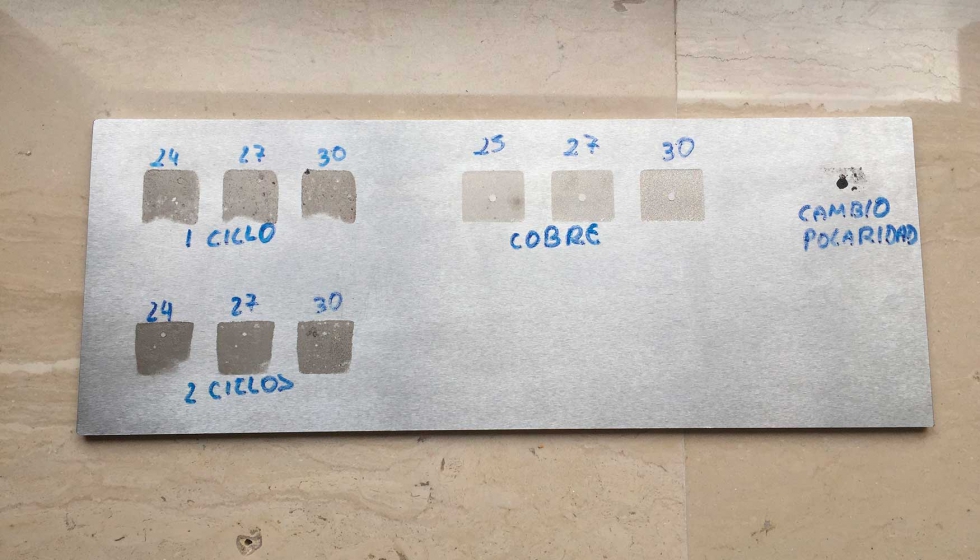

No obstante, de estas cuatro formulaciones, una se mostró como la que más conductividad aportaba antes del proceso de infiltración (véase la introducción de este artículo). En consecuencia, recientemente se ha procedido a la fabricación y posprocesado (sin infiltración) de electrodos sencillos para realizar testeo en distintas combinaciones posibles (figura 1).

2.2 Piezas de sinterizado láser recubiertas mediante PVD y/o electrodeposición

En artículo anterior se detalló el proceso para la aplicación de los recubrimientos por PVD y/o electrodeposición con Cobre (Cu), con electrodos que se habían infiltrado previamente con resina (1 y 2 ciclos de infiltración). Se parte de estas piezas para el estudio de la mejora funcional en su uso como electrodos (figura 2).

La conclusión alcanzada determinó que el proceso de electrodeposición no tiene una influencia negativa en la planitud de la pieza, la medición de la altura coincide con la altura de la capa electrodepositada y la rugosidad no se modifica significativamente con el proceso de recubrimiento.

3. Pruebas de electroerosión

Las pruebas realizadas durante el período transcurrido han ofrecido resultados reveladores y de gran interés para la investigación que ocupa al consorcio del proyecto EDM-Additive.

3.1 Pruebas de EDM con electrodos recubiertos mediante PVD

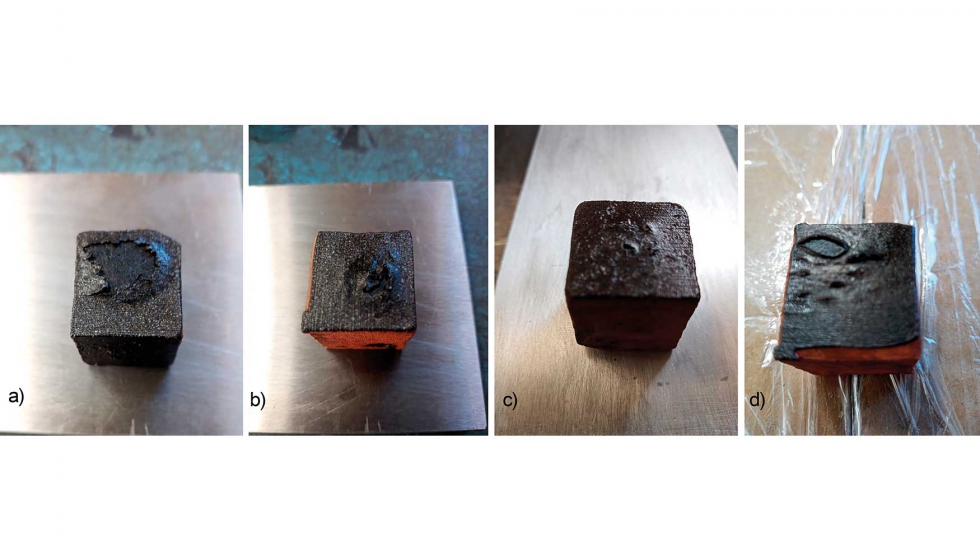

Los resultados obtenidos de las pruebas realizadas con los electrodos recubiertos exclusivamente por PVD demostraron que el marcado no era suficientemente bueno (figura 3) y los electrodos perdieron su capa de cobre aplicada mediante PVD figura 2).

3.2 Pruebas de EDM con electrodos recubiertos mediante PVD desgastado y electrodeposición

Con los electrodos resultantes de la aplicación de las pruebas de electroerosión de la sección anterior, se procedió a aplicar el recubrimiento de Cu mediante electrodeposición y aplicar los ensayos de EDM correspondientes.

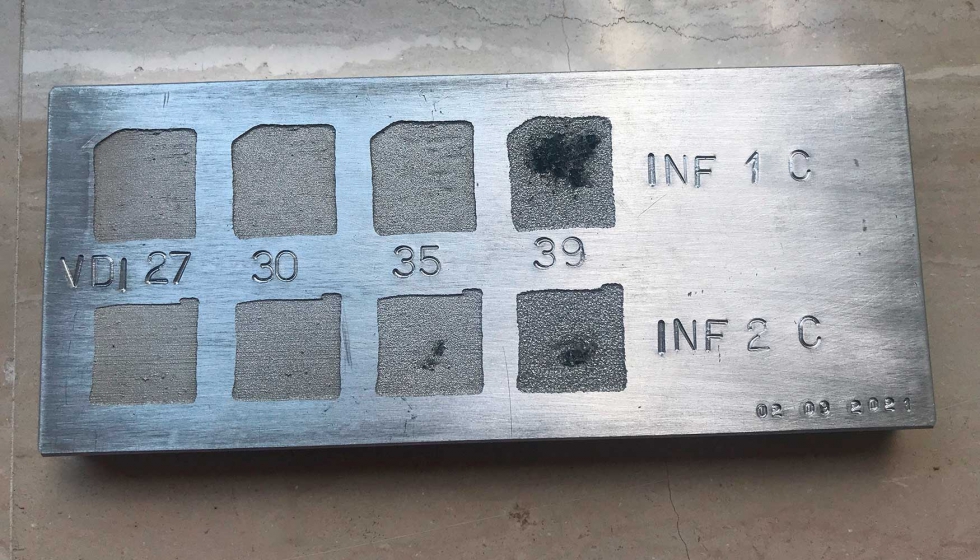

Los resultados obtenidos demostraron que, según la estrategia aplicada, el resultado variaba en función del material de soporte de la pletina (aluminio o acero). De este modo, las estrategias 27 a 30 sobre pletina de aluminio funcionaron bien, en tanto que la de 35 regular y la de 39 deficientemente.

3.3 Pruebas de EDM con electrodos recubiertos mediante PVD y electrodeposición

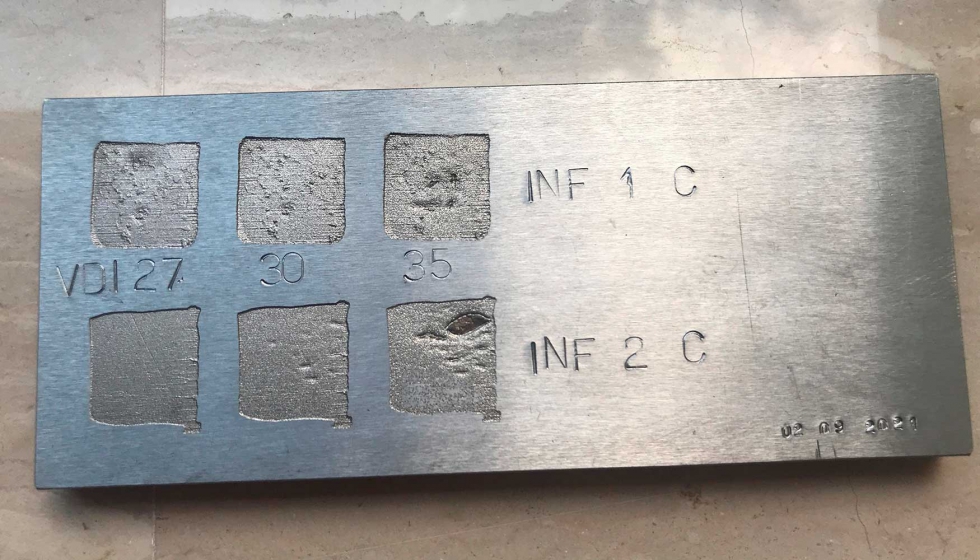

Estas pruebas se volvieron a repetir con electrodos que tenían intacto el recubrimiento por PVD y electrodeposición, con resultados óptimos según puede observarse en las siguientes figura 7 y figura 8.

Según se aprecia, las estrategias 27, 30, 35 y 37 sobre aluminio funcionaron bien. La aplicación de la estrategia 39 actuó de forma regular, mientras que la estrategia 42 trabajó de forma deficiente.

4. Resultados

En el momento actual, se están obteniendo nuevos electrodos con formas más intrincadas que permitan validar los resultados obtenidos, así como el ajuste de las dimensiones del fichero STL para su utilización con las garantías y el ajuste necesario al desempeño esperado. Esto es lo que se pretende obtener en los próximos meses de desarrollo del proyecto, que se encuentra en su recta final. Confiamos en la obtención de unos resultados óptimos a tal fin.

5. Agradecimientos

- Galvañ et al; Electrodos de electroerosión fabricados mediante impresión 3D, Moldes y Matrices – Interempresas núm. 2, May 2021 [online: https://www.interempresas.net/Moldes/Articulos/350139-Electrodos-de-electroerosion-fabricados-mediante-Impresion-3D.html]

- Galvañ et al, Mejora de la conductividad eléctrica mediante PVD y electrodeposición, Técnica y Tecnología para Tratamientos Térmicos y de Superficies, núm. 11, septiembre 2021 [online: https://www.interempresas.net/TTS/Articulos/358680-Mejora-de-la-conductividad-electrica-mediante-PVD-y-electrodeposicion.html]

- Carratala, J et al, (2013), Method for the Production of Monolithic Carbonaceous or Ceramic Systems (Spain/ Comunidad Valenciana núm. Patente: WO2013144399). WIPO. https://patentscope.wipo.int/search/en/detail.jsf?docId=WO2013144399