Mejora de la conductividad eléctrica mediante PVD y electrodeposición

Josefa Galvañ Gisbert y Dra. Asunción Martínez García, de la Asociación de Investigación de la Industria del Juguete, conexas y afines (AIJU) proyectos@aiju.info; Ángel Mira, de Talleres Tibi, tallerestibi@tallerestibi.com; y Dr. Rubén Paz y Dr. Pablo Bordón, de la Universidad de las Palmas de Gran Canaria (ULPGC), Edificio de Fabricación Integrada, ruben.paz@ulpgc.es

30/08/2021Los procesos de recubrimiento como la Deposición Física de Vapor (PVD) y la electrodeposición pueden aportar propiedades funcionales a las superficies sobre las que se aplican. Si estos recubrimientos se realizan con cobre (Cu) o Plata (Ag) puede aportar una alta conductividad a las piezas tratadas. El objetivo del proyecto EDM-Additive es la obtención de electrodos para electroerosión (EDM) mediante tecnologías de fabricación aditiva (AM). Su consecución puede llevar a la obtención de productos altamente innovadores con rendimiento mejorado, aplicando las principales ventajas de la AM, que permite la fabricación de modelos de geometrías y texturas complejas, facilitando así nuevos motivos intrincados y nuevas nociones de modelos. En algunos casos se utiliza a este fin el Sinterizado Láser de Metal (SLM). Sin embargo, este proceso es bastante caro e inaccesible para muchas pequeñas y medianas empresas, pudiendo costar una pieza hasta 60 veces más que una fabricada mediante tecnologías de fabricación aditiva basadas en extrusión de material, también conocidas como Modelado mediante Deposición Fundida (FDM) o Fabricación de Filamentos Fundidos (FFF). Además, las tecnologías de AM permiten unificar varios procesos en uno, permitiendo la reducción de costes en comparación con el proceso tradicional.

Por ello, el proyecto EDM-Additive desarrolla nuevas formulaciones de materiales poliméricos con cargas conductoras para FDM y Sinterizado Selectivo Láser (SLS). Con estos materiales optimizados, se pueden fabricar electrodos para EDM que, con el fin de alcanzar las especificaciones del proceso, deben lograr una alta precisión dimensional, rugosidad superficial adecuada y alta conductividad eléctrica, resultando de gran interés para múltiples aplicaciones como el mecanizado de moldes para el proceso de inyección de plásticos.

1. Introducción

Con el fin de lograr un comportamiento óptimo de los electrodos en el proceso de EDM, los recubrimientos deben alcanzar los requisitos especificados (alta precisión dimensional, rugosidad superficial adecuada y alta conductividad eléctrica). Una selección previa de los potenciales materiales para realizar el recubrimiento en función de los requerimientos de conductividad y el coste de materiales nos ofrece una lista determinada (Cu, Oro –Au-, Ag, tungsteno, carburo de tungsteno…). Otro factor a considerar es el rango mínimo y máximo de grosor del recubrimiento, así como la estabilidad térmica y mecánica de los recubrimientos bajo condiciones de esfuerzo (que permite obtener un ciclo de vida largo de la pieza y un buen rendimiento de los electrodos). La formación de capas de óxido pasivo (aislante eléctrico), grietas y manchas en las capas debe minimizarse. El número de capas a utilizar con uno o varios metales debido a la inertidad de estos materiales deben tenerse en consideración. A este fin, las condiciones del proceso deben optimizarse para alcanzar una buena adhesión.

El proceso de PVD permite recubrir piezas mediante evaporación térmica del metal seleccionado bajo condiciones de alto vacío. Generalmente, el proceso de PVD es utilizado para depositar películas con un rango de grosor que va desde unos pocos angstroms a miles de ellos (µm) con ratios de deposición que pueden variar de 10 a 1000 angstroms por segundo. Este proceso tiene la ventaja que permite depositar casi cualquier material inorgánico (metales) y orgánicos con un grosor de capa muy preciso y libre de contaminantes. Además, el proceso de PVD permite realizar recubrimientos multimaterial.

Los tratamientos de PVD con recubrimiento de metal a electrodos para EDM posibilitan una adherencia de alta resistencia, un ciclo de vida largo y mayor dureza. La electrodeposición monocapa o bicapa de níquel (Ni) – cobre (Cu) mejora la adhesión y la tasa de desgaste del electrodo. Asimismo, permite una buena resistencia a la delaminación de la capa electrodepositada.

Algunas experiencias previas en electrodos para electrolizadores han demostrado que la conductividad superficial de las piezas se incrementa 5 veces con tan sólo una capa de 0,15 μm de grosor, así como la resistencia a la corrosión. Esto permitió prever que estos tratamientos, aplicados a los electrodos de EDM, podrían obtener buenos resultados al tiempo que resultaban altamente innovadores al no haberse encontrado literatura previa que lo especificase, aunque sí con otros procedimientos como la deposición química de vapor, galvanoplastia, sol-gel e infiltración [1, 2, 3, 4].

Con respecto al proceso de electrodeposición, una vez adquirida la mínima conductividad eléctrica, bien a través de los materiales base o bien los recubrimientos de PVD, la pieza actúa de cátodo en el baño electrolítico de Cu, en el que el ánodo será principalmente un disco de Cu con alto grado de pureza. El empleo de aditivos junto al cobre puede mejorar la uniformidad del recubrimiento, mantener un bajo nivel de tensiones internas y obtener una dureza aceptable, entre otros. Si la adhesión entre la muestra y el recubrimiento resulta pobre, se podría probar aplicar dos capas de metal. El control del pH del baño electrolítico en base a un diseño de experimentos puede regular otros factores de modo que mejoren el brillo, reduzca las picaduras y las tensiones internas. En el proyecto EDM-Additive, el grosor final dependerá de la tasa de desgaste del electrodo durante el proceso de EDM.

La precisión dimensional de los electrodos de EDM es de gran importancia para su rendimiento en la fabricación del molde. Por ello, una vez aplicado el proceso de recubrimiento, los electrodos pasan por un proceso de caracterización mediante la medición de la rugosidad de la superficie y las dimensiones finales. A este fin se utiliza una máquina de medición de coordenadas o proyector de perfiles, comparándolos con las dimensiones antes del recubrimiento y con el diseño CAD inicial. Si bien la capa de metal que se pretende depositar es muy delgada (0.15 – 0.30 μm), esta afectará a las dimensiones de la cavidad del molde de inyección a electroerosionar y, consecuentemente, a las piezas finales inyectadas. Como resultado, se podrá realizar un rediseño y ajuste dimensional precisos del electrodo de EDM.

2. Los recubrimientos de PVD aportan mayores niveles de conductividad

En el marco de ejecución del proyecto, se han aplicado los recubrimientos sobre piezas para SLS y piezas para FDM.

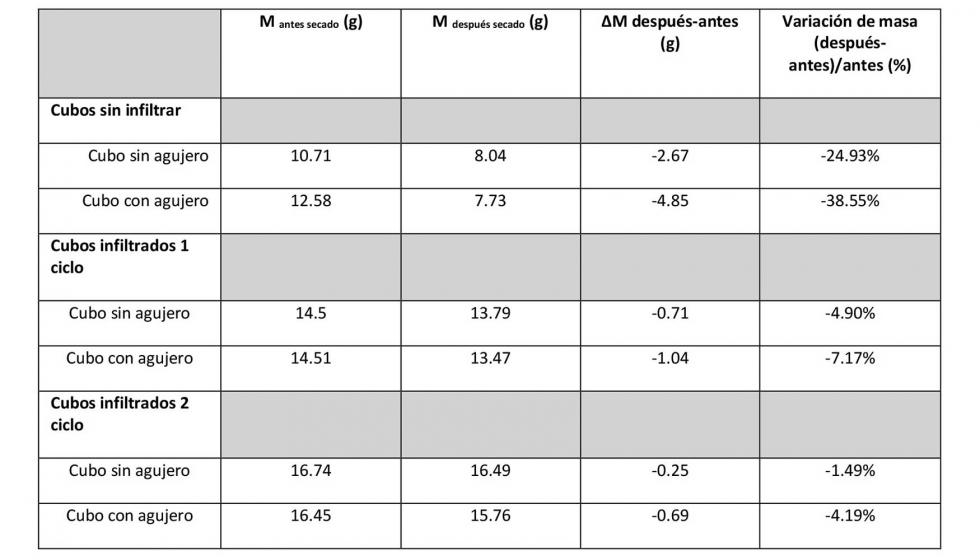

2.1 Recubrimientos de PVD para piezas de sinterizado láser

En el primer caso, los electrodos están basados en diversas formulaciones de materiales, desarrolladas en el marco del proyecto, compuestas de resinas fenólicas y distintos porcentajes de grafito. El sinterizado de piezas de geometría simple diseñadas a tal fin ofrecieron resultados alentadores. Estas piezas pasan por un post-proceso que incluye el curado, la pirolisis y la infiltración de las mismas, consiguiendo una mayor densidad aparente y, por tanto, facilitando e incrementando la conductividad base de las piezas. Este factor resulta de gran importancia a efectos del rendimiento mejorado de los recubrimientos.

El metal que se empleó para el recubrimiento de PVD sobre las probetas de mejor desempeño fue el cobre. Este material, junto con el grafito, es el material más empleado en la fabricación de electrodos y, de este modo, permite realizar una comparativa entre ambas opciones.

Como puede observarse en la figura 1, los cubos se recubrieron sin problemas. A estos efectos, las muestras se secaron previamente a 150 °C durante 4 horas a vacío. En este proceso perdieron algo de masa, según puede observarse en la tabla 1. Sin embargo, las piezas con recubrimiento de cobre no experimentaron variación perceptible con la balanza utilizada (límite de detección de 0.01 gramos).

En el marco del proyecto se prevé el diseño y fabricación de electrodos con geometría compleja. En este caso, los parámetros de proceso se deben seleccionar cuidadosamente puesto que el ratio de deposición será crítico para asegurar la uniformidad y suavidad de las capas de metal, libres de defectos y tensiones.

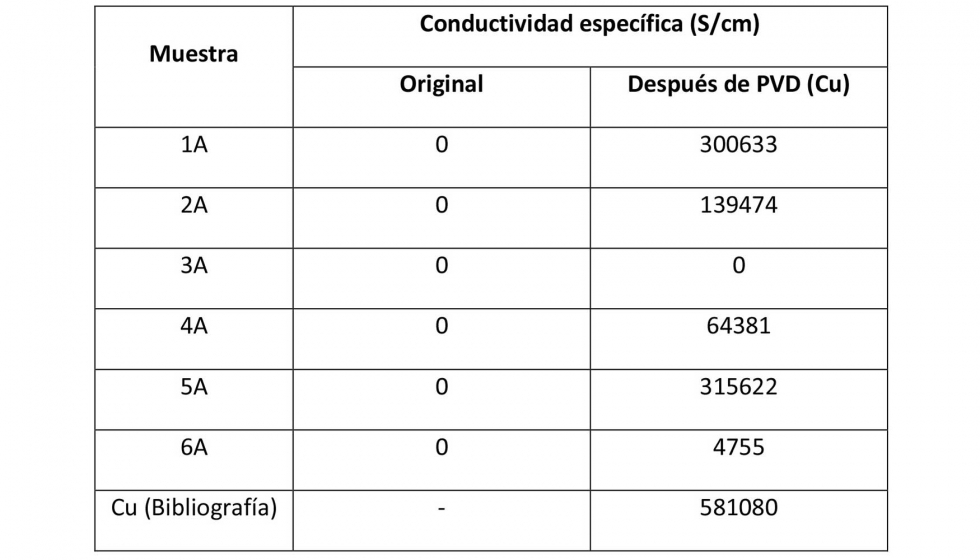

Una vez analizadas las piezas tras el tratamiento PVD, se observa una mejora en la conductividad eléctrica, la inercia química y dureza.

2.2 Recubrimientos de PVD para piezas de FDM

En este proceso de impresión 3D se obtuvieron 5 formulaciones distintas de base polimérica con distintas tipologías de aditivos conductores, sobre las que correspondía aplicar diversos procesos de recubrimientos para verificar su efecto en la conductividad de las piezas impresas.

Una vez aplicado el recubrimiento de PVD, el análisis de las diferencias de conductividad obtenidas es el que se muestra en la tabla 2.

3. Recubrimientos de electrodeposición con y sin PVD, resultados de adhesión

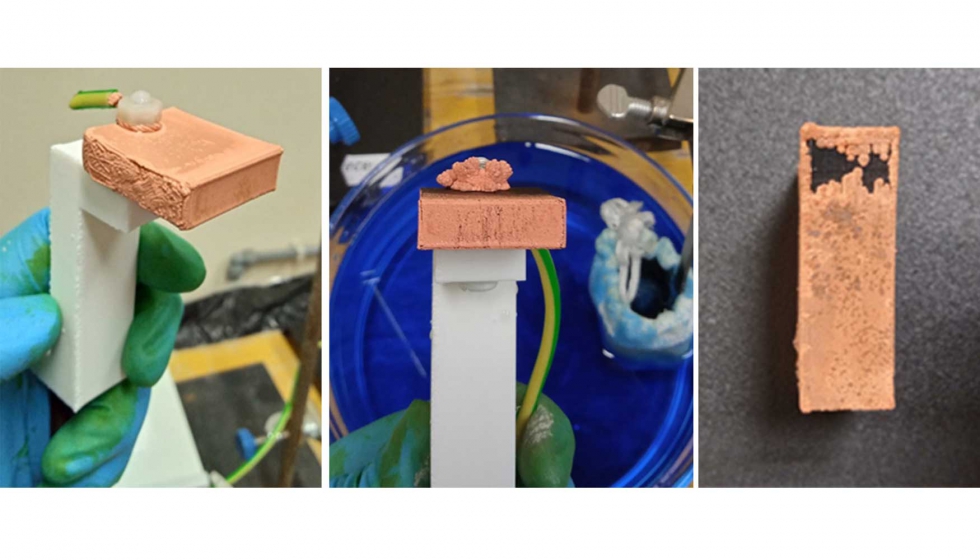

Las muestras de las secciones 2.1 y 2.2 con y sin recubrimiento de PVD, pasaron por el proceso de recubrimiento de Cu mediante electrodeposición, con el fin de realizar la comparativa de conductividad entre las distintas opciones y observar su rendimiento en el proceso de EDM.

Previamente, se determinó que el procedimiento de metalización no electrolítica con un proceso final de electrodeposición de cobre (Cu) era el más adecuado. También se aplicó pulverización catódica y se analizó su rendimiento con el fin de probar y mejorar la conductividad eléctrica de la superficie. Como conclusión, se determinó que el mejor proceso es el de preactivación-activación-electrolítica, ya que la deposición es más homogénea y está bien fijada. La pulverización fue apta para aumentar la conductividad, pero menos práctica para recubrir una pieza, sin tener en consideración el coste.

El recubrimiento de metal funcionó bien. Los resultados obtenidos demostraron que la conductividad inicial de las piezas impresas ofrecía soporte a la adhesión de los recubrimientos. Asimismo, se observó que, en las partes con menor conductividad, la adhesión durante la electrodeposición se mejoraba notablemente si previamente disponía de un recubrimiento de PVD (Cu).

En el momento actual se están realizando nuevos ensayos para medir la rugosidad, altura y planitud, antes y después de electroconformar, para comprobar su funcionamiento en la aplicación prevista.

En términos económicos, ambos recubrimientos tienen un coste totalmente asequible por las empresas, lo cual no supone constricción alguna.

4. Las primeras pruebas de electroerosión ofrecen resultados muy esperanzadores

Las piezas resultantes (electrodos) se testearon en el proceso de EDM con una estrategia de mínimo desgaste, previamente determinada en ensayos experimentales anteriores, para electrodo de cobre sobre aluminio (Figura 3).

Como puede observarse en la Figura 3, los electrodos producidos con esos materiales base pueden obtener electrodos aptos para el proceso de EDM. Sin embargo, la electrodeposición implica una determinada pérdida de precisión dimensional, puesto que el Cu tiende a depositarse en los bordes afilados, creando nódulos. Como consecuencia, el marcado sobre el molde puede ser más profundo en esas secciones. Esta es una de las principales preocupaciones que tiene el consorcio.

En consecuencia, es muy necesario analizar bien estos procesos de recubrimiento con el fin de mantener su estabilidad dimensional una vez pasan por este tratamiento de recubrimiento.

A tal fin, las dimensiones de las piezas se deben medir antes y después del proceso de recubrimiento y compararlo con el diseño CAD. Este análisis y la obtención de los datos experimentales subsecuentes permitirá un re-diseño preciso y ajuste dimensional de las piezas. Esta y otras estrategias adicionales son a las que se enfrenta el consorcio en el momento actual.

Otros ensayos realizados con piezas recubiertas de PVD han permitido observar algunas dificultades que ahora mismo está abordando el consorcio. Asimismo, se testea el funcionamiento de estos electrodos sobre placa de acero.

5. Resultados

Los procesos de recubrimiento abordados en este artículo tienen un gran potencial para mejorar la conductividad eléctrica de electrodos para EDM realizados en base a nuevas formulaciones de resinas y materiales poliméricos con aditivos conductores, procesados mediante tecnologías de fabricación aditiva como SLS y FDM.

Se observa cómo estos recubrimientos influyen en la conductividad y el rendimiento final de los electrodos en la aplicación prevista. Los resultados obtenidos son muy esperanzadores y abrirán el camino para la obtención de nuevos electrodos, más intrincados, realizados con un proceso más eficiente y económico de modo que permitan la implementación de innovaciones relevantes en este ámbito.

Queda todavía un emocionante camino a recorrer, si bien los buenos resultados obtenidos indican que se está siguiendo el camino adecuado para alcanzar el fin propuesto.

Confiamos en ello.

Agradecimientos

Las actividades desarrolladas en el presente artículo han sido llevadas a cabo en el marco del proyecto ‘EDM-Additive: Nuevos electrodos fabricados con materiales eléctricamente conductores mediante fabricación aditiva’, apoyado por el programa Eureka – Smart (expediente S0110) y financiado por el programa del CDTI Innoglobal (Ref.: 00116798 / INNO-20182043).

Referencias

[1] D. L. Panchal, S. K. Biradar, V. Y. Gosavi, Analysis of EDM Process Parameters by Using Coated Electrodes, International Journal of Engineering Trends and Technology (IJETT) – Volume-41 Number-4 - November 2016. ISSN: 2231-5381. http://www.ijettjournal.org Page 181

[2] Suzuki T, Konno T, Improvement in tool life of electroplated diamond tools by Ni-based carbon nanotube composite coatings, Precision Engineering (2014), http://dx.doi.org/10.1016/j.precisioneng.2014.03.003.

[3] F.A. Almeida, J. Sacramento F.J. Oliveira a, R.F. Silva, Micro- and nano-crystalline CVD diamond coated tools in the turning of EDM graphite, Surface & Coatings Technology 203 (2008) 271–276.

[4] S.S.Shirguppikara, M.S.Patilb, V.S.Ganacharia, T.V.Kolekara, P.S.Jadhava, A.B.Chougulea, Experimental Investigation of CNT Coated Tools for EDM Processes, Materials Today: Proceedings 5 (2018) 7131–7140.