Women in 3D Printing

Nuevos desarrollos en tecnologías de fabricación aditiva en metal

Elvira León, CEO y cofundadora de ADDVance Manufacturing Technologies; Elena López, directora de la División de Fabricación Aditiva en el Instituto Fraunhofer IWS (Dresden); Tali Rosman, General Manager de Xerox 3D Printing; Nanci Hardwick, CEO de MELD Manufacturing

14/07/2021Desde Womenin3DPrinting queremos presentar algunos de los más novedosos desarrollos en tecnologías de fabricación aditiva en metal, de momento algo menos conocidos, pero igualmente interesantes y con un gran potencial de aplicación. Nos lo presentan tres mujeres que están liderando estos desarrollos en sus organizaciones. La Dra. Elena López, directora de la División de Fabricación Aditiva en el Instituto Fraunhofer IWS en Dresden, y embajadora de Womenin3DPrinting, nos presenta la Deposición Directa de Metal y la Fabricación Híbrida de Grandes Dimensiones; Tali Rosman, General Manager de Xerox 3D Printing, nos presenta ElemenX, Impresión Líquida de Metal; y Nanci Hardwick, CEO de MELD Manufacturing, nos presenta la tecnología MELD de impresión metálica en estado sólido.

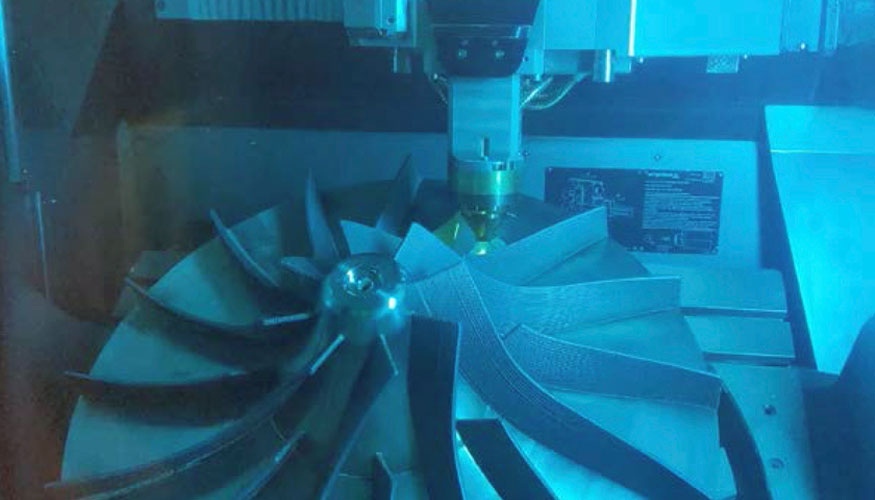

Deposición de Energía Directa (DED) y fabricación híbrida de piezas grandes

Elena López estudió Ingeniería Química en la Universidad de Valladolid en España y en la Friedrich-Alexander-Universitat Erlangen-N'rnberg en Alemania. Después de centrarse en las tecnologías de Deposición Química en fase Vapor (CVD), se trasladó a las tecnologías de impresión y fabricación aditiva ya en 2014. Es jefa del Departamento de Fabricación aditiva del Centro de Fabricación aditiva de Dresde (AMCD) en Fraunhofer IWS, y dirige un gran consorcio llamado Agent-3D con más de 100 empresas involucradas. Nos presenta la deposición metálica directa y fabricación híbrida de grandes piezas, de gran aplicación en sector Ferroviario, también en Espacio y en utillaje industrial de gran tamaño.

La deposición de metal por láser (en inglés, laser powder cladding) ofrece, por un lado, la posibilidad de producir estructuras ligeras complejas ahorrando recursos y con bajos costes de fabricación, y por otro lado, la oportunidad de sustituir grandes componentes fabricados por otros métodos tradicionales. En aplicaciones ferroviarias, por ejemplo, se llegan a obtener reducciones de peso del 10 al 15%.

La fabricación aditiva, a diferencia de las técnicas de mecanizado tradicionales, permite producir piezas con geometrías complejas y formas orgánicas. Mediante el uso de herramientas digitales de optimización topológica se persigue el aligeramiento estructural manteniendo las funcionalidades mecánicas de la pieza diseñada. Los procesos basados en lecho de polvo, como por ejemplo la fusión selectiva por láser (SLM) o la fusión por haz de electrones (EBM), se utilizan con frecuencia para la producción de componentes con topología optimizada para aplicaciones aeroespaciales. Sin embargo, estos procesos tienen ciertas limitaciones. Por un lado, está el tamaño máximo de impresión (0,8 x 0,4 x 0,5 m). Por otro lado, la velocidad de impresión es relativamente baja (hasta 120 cm³ / h), lo que se traduce en tiempos de fabricación largos para piezas grandes. Por lo tanto, estos procesos se han considerado hasta ahora tecnologías de nicho en industrias enfocadas en reducción de peso, como la automoción o la aeronáutica. Sin embargo, la presión actual para la conservación de los recursos y la eficiencia de costes está obligando a estas industrias a implementar diseños enfocados en la reducción de peso; a agrupar funcionalidades de componentes individuales en componentes integrales más grandes; con tecnologías más competitivas.

Fabricación Aditiva por deposición de metal en frío, tecnología MELD

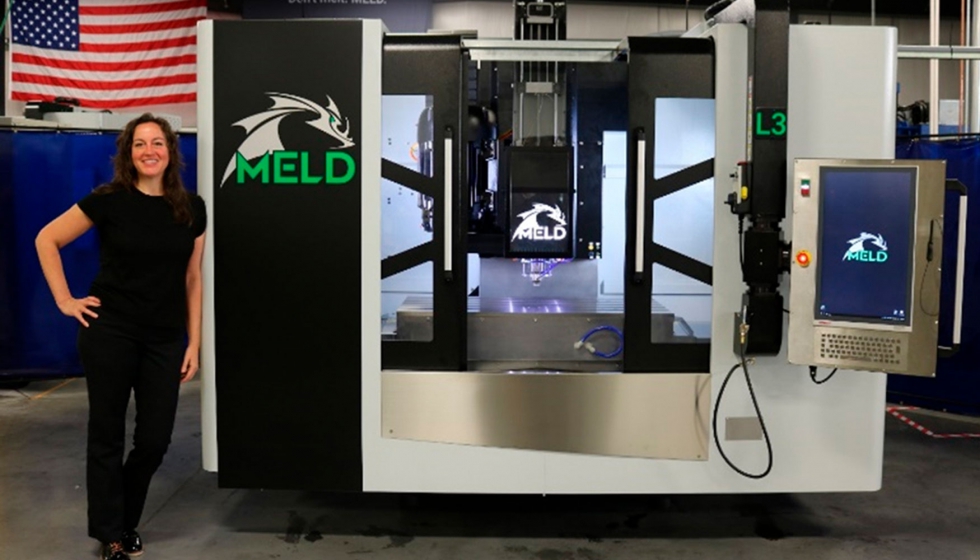

MELD Manufacturing Corporation, ubicada en Virginia (EE UU), es propietaria de la tecnología MELD, fabricante de las impresoras MELD y proveedora de servicios relativos a sus productos, y está dirigida por la CEO Nanci Hardwick.

MELD es un método sin fusión para la impresión de piezas metálicas a gran escala, y es una de las tecnologías más nuevas e innovadoras introduciéndose en el mercado de fabricación aditiva. Desde que fue premiada con el premio a la tecnología más disruptiva en 2018 a nivel mundial por la prestigiosa organización R&D100, la empresa MELD Manufacturing Corporation sigue estableciendo récords para la industria de fabricación aditiva.

MELD ha sido seleccionada por el Ejército de los EE UU como la tecnología que se utilizará para construir la impresora de metal más grande del mundo. La impresora tendrá una capacidad de construcción de piezas de 6,1 x 9,15 x 3,7 m.

Impresión metálica en fase líquida XeroX ElemX 3D

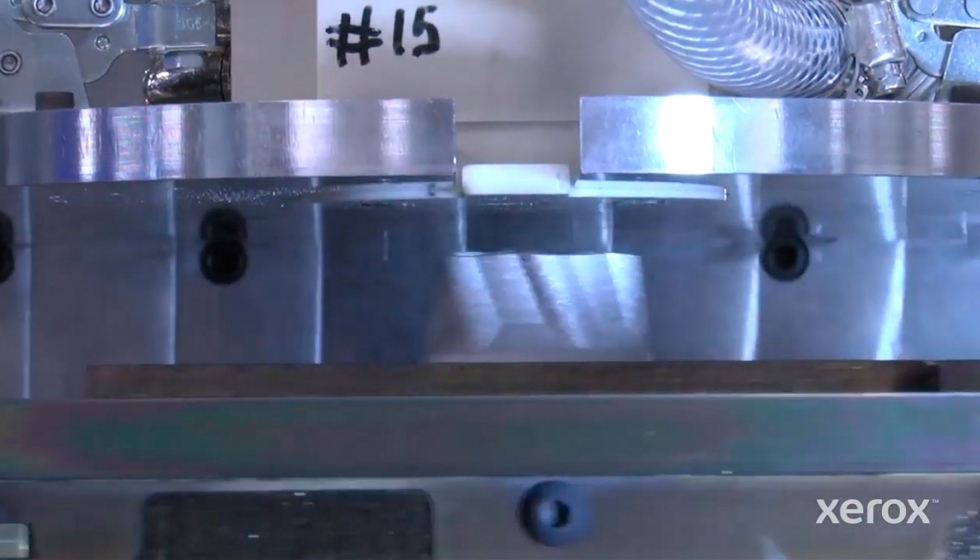

Tali Rosman, directora de Xerox Additive Manufacturing, nos presenta su tecnología más disruptiva, la impresión metálica en fase líquida.

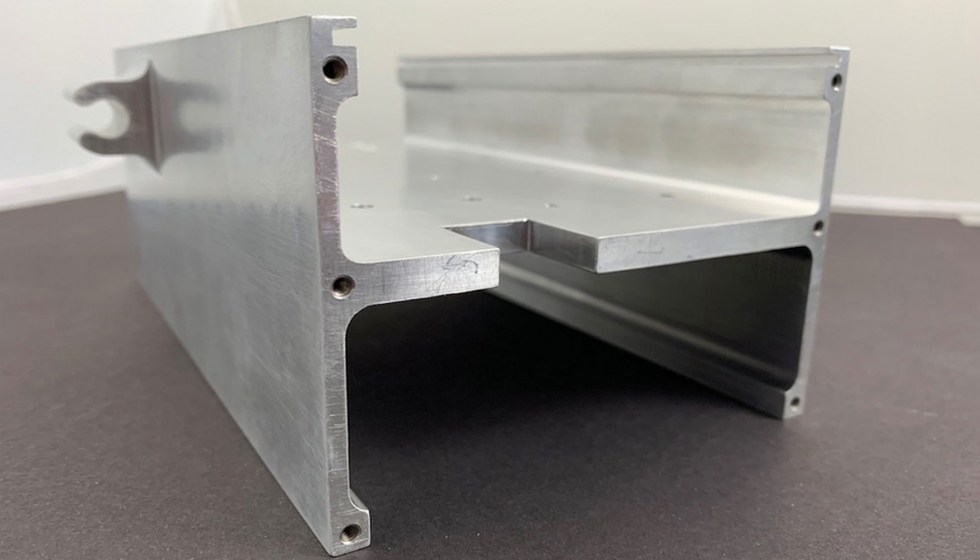

Xerox incorpora su experiencia en física de líquidos, desarrollo de productos y diseño de sistemas de producción a la fabricación aditiva. Una ventaja significativa de ElemX es el uso de filamento de aluminio estándar en lugar de polvo metálico, lo que por un lado reduce el tiempo de obtención de las piezas finales al no necesitar pasos adicionales como quitar polvo residual o sinterizar. Por otro lado, el uso de hilo de aluminio estándar también tiene ventajas en cuanto a la seguridad y salud en el trabajo, al no necesitar instalaciones especiales o equipos de protección para su manipulación. Obviamente, esto también conlleva una reducción significativa del coste total de implantación en comparación con los métodos de fabricación tradicionales y otras tecnologías 3D basadas en polvo, al no tener que hacer inversiones en instalaciones auxiliares para adoptar esta tecnología.

Este enfoque hibrido supuso una reducción de un 21% en los costes y de un 43% en las emisiones de CO2 con respecto a la opción de fabricación tradicional pura. El equipo de ElemX de Xerox, en colaboración con la consultora especializada en fabricación aditiva The Barnes Global Advisors, también demostró que imprimir el soporte iGen con ElemX es un 40% más rápido y un 38% más rentable que si fuera impreso con la tecnología de fusión en lecho de polvo.

A principios de este año 2021, Xerox anunció la primera instalación de ElemX como parte de una colaboración estratégica con la escuela Naval Postgraduate School (NPS) en Monterey, CA. La cadena de suministro militar se encuentra entre las más complicadas del mundo, y esta colaboración sentará precedentes para impulsar la introducción de impresoras 3D en barcos en el mar.