Arburg presenta en Formnext Connect su sistema Freeformer para componentes complejos de fabricación aditiva

En el marco de la Formnext Connect, Arburg presentó numerosas novedades y ejemplos prácticos del proceso APF (Arburg Plastic Freeforming). El sistema abierto está predestinado para la tecnología médica, el procesamiento de materiales blandos, plásticos de temperatura alta y PP, así como para la fabricación aditiva industrial de piezas de varios componentes.

Aplicaciones de alta temperatura

El Freeformer 300-3X está especialmente diseñado para el procesamiento de plásticos de alta temperatura, y tiene una cámara de construcción que puede ser calentada hasta 200 °C. Esto significa que la gama de materiales de Arburg Plastic Freeforming (APF) puede ampliarse para incluir materiales basados en PEI, como el Ultem 1004 y el Ultem 9085.

La presentación en la Formnext Connect 2020 incluyó el Freeformer 300-3X con una temperatura de cámara de construcción de aproximadamente 180 grados centígrados. Procesa materiales basados en poliéterimida (PEI) en componentes médicos y técnicos, como plantillas para taladrar y aserrar, ruedas dentadas y elementos de muelle.

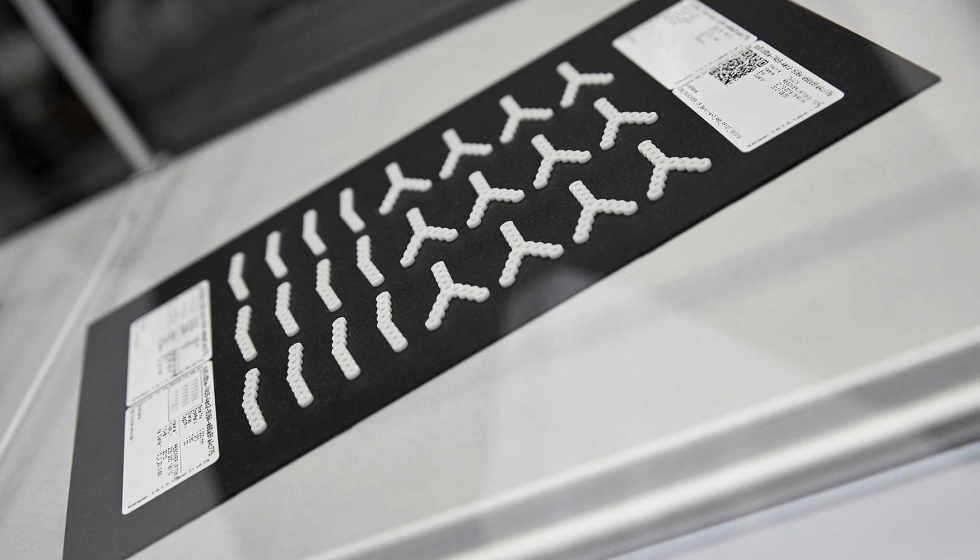

El plástico de alta temperatura Ultem 1004 es ideal para la tecnología médica debido a sus versátiles posibilidades de esterilización y biocompatibilidad. Por ejemplo, este material puede utilizarse para fabricar adicionalmente plantillas de sierra específicas para el paciente, utilizadas para cirugías de rodilla. Foto: Arburg.

El plástico de alta temperatura Ultem 1004 es ideal para la tecnología médica debido a sus versátiles posibilidades de esterilización y biocompatibilidad (ISO 10993, USP Clase VI). Por ejemplo, este material puede utilizarse para fabricar adicionalmente plantillas de sierra específicas para el paciente, que luego se utilizan como ayudas de fijación durante las cirugías de rodilla. Otros materiales para aplicaciones de tecnología médica están actualmente en fase de prueba.

Por otra parte, la mezcla PEI/PC Ultem 9085 es un material original de alta resistencia y retardante de la llama que está aprobado para aplicaciones aeroespaciales y que también cumple los requisitos de protección contra el fuego para la construcción de vehículos ferroviarios.

Fabricado a 180 grados centígrados de temperatura de la cámara de construcción: ruedas dentadas y elementos de muelle hechos de Ultem 9085, un plástico de alto rendimiento aprobado para aplicaciones aeroespaciales. Foto: Arburg.

Juntos, los Freeformers 200-3X y 300-3X cubren una amplia gama de aplicaciones de fabricación aditiva industrial. Mientras que el Freeformer 200-3X está equipado con dos boquillas como estándar, el Freeformer 300-3X puede procesar tres componentes para producir componentes funcionales complejos en combinaciones resistentes de duro/blando con estructuras de soporte. Con una cámara de construcción adaptada y un sistema de refrigeración cerrado con conexión de agua de refrigeración industrial, incluso las piezas complejas pueden fabricarse con materiales de alta temperatura.

Los usuarios pueden procesar sus propios materiales originales y optimizar el tamaño de las gotas, así como controlar el proceso por sí mismos con el sistema abierto. Alternativamente, pueden acceder a la base de datos de materiales de Arburg con materiales de referencia.

Combinaciones únicas de duro/blando

Sólo Arburg Plastic Freeforming (APF) con el Freeformer 300-3X es capaz de producir componentes resistentes a partir de dos materiales, que hasta ahora sólo podían ser moldeados por inyección de esta manera: La combinación de diferentes materiales originales a combinaciones hart/soft es muy interesante.

Las piezas de dos componentes moldeadas por inyección suelen tener una gran demanda para la producción a gran escala de artículos como cuchillas de afeitar, cepillos de dientes y herramientas que son agradables al tacto. El Freeformer 300-3X, con tres unidades de descarga, permite la producción industrial aditiva de componentes funcionales complejos a partir del material original en una combinación resistente duro/blando con estructura de soporte. Esto es de especial interés para los usuarios que quieren producir y probar prototipos funcionales hechos exactamente del mismo material que el utilizado en la producción a gran escala del producto final.

Equipo de producción como una combinación de duro/blando: El Freeformer puede fabricar adicionalmente pinzas individuales de dos componentes para sistemas robóticos, por ejemplo. Foto: Arburg.

Otro campo de aplicación de los componentes en combinaciones duro/blando son las soluciones de automatización y los equipos de producción. Un ejemplo de ello son las pinzas de dos componentes, que pueden fabricarse mediante el proceso APF en un solo paso sin necesidad de realizar trabajos de montaje adicionales. El material de soporte puede entonces lavarse fácilmente.

Arburg ha diseñado una pinza de dos componentes para una tarea de retirada especialmente difícil en su propia planta de producción de moldeo por inyección. Su carcasa dura está hecha de PC/ABS, mientras que la membrana blanda de TPU se expande positivamente en el molde usando aire comprimido. De esta manera, la pieza moldeada puede ser retirada de forma fiable en un ángulo de 15° a pesar de su posición incómoda.

Otro ejemplo de un componente es un dedo cuyas falanges individuales de PC/ABS se mueven por articulaciones hechas de TPE blando (Shore 30 A).

Las falanges individuales de un dedo hecho de PC-ABS se mueven por articulaciones hechas de TPE blando (Shore 30 A). Foto: Arburg.

Freeformer, predestinado a la tecnología médica

Arburg Plastic Freeforming (APF) con el Freeformer está predestinado a aplicaciones altamente exigentes en tecnología médica. El proceso funciona a partir de los mismos granulados plásticos que se utilizan en el moldeo por inyección. Esto hace que el sistema abierto sea muy económico. El Freeformer también puede procesar materiales originales biocompatibles, absorbibles, esterilizables y aprobados por la FDA para convertirlos en componentes funcionales, así como para ser utilizados en salas limpias.

Durante la Formnext Connect 2020, se presentó como ejemplo el procesamiento de los materiales absorbibles para implantes de nuestro socio Evonik.

La empresa Samaplast ha utilizado un Freeformer 200-3X y un APF para procesar los materiales originales absorbibles y convertirlos en implantes con forma de hueso. Foto: Arburg.

El procesamiento del Resómero LR 706 (compuesto de poli L-láctide-co-D, L-láctide y ß-TCP) es un ejemplo impresionante del uso del Freeformer. Samaplast puede usarlo para fabricar implantes que se insertan directamente en el cuerpo después de las fracturas óseas. El compuesto polimérico de Evonik contiene un 30 por ciento de aditivos cerámicos. Como resultado, el componente es más estable y también libera calcio para promover la formación de hueso. Después de un tiempo determinado, el implante se disuelve completamente.

Además, otro innovador material absorbible de Evonik fue procesado recientemente con el Freeformer: Un polímero de la familia del Resómero C, que puede ser usado en el área de los tejidos blandos.

El plástico de alta temperatura Ultem 1004, por otra parte, es ideal para la tecnología médica debido a sus versátiles posibilidades de esterilización y biocompatibilidad (ISO 10993, USP Clase VI). Por ejemplo, este material puede utilizarse para fabricar adicionalmente plantillas de sierra específicas para el paciente, que luego se utilizan como ayudas de fijación durante las cirugías de rodilla. Otros materiales para aplicaciones de tecnología médica están actualmente en fase de prueba.

Freeformer puede producir componentes funcionales complejos y resistentes a partir de plásticos y material de soporte originales cualificados. La máquina también es adecuada para su uso en salas limpias. Foto: Arburg.

Con algunos pequeños ajustes, todos los Freeformers son aptos para su uso en salas limpias, como ya han demostrado los clientes. Son bajos en emisiones y no crean polvo, y su cámara de construcción está generalmente hecha de acero inoxidable. Una interfaz robótica opcional permite automatizar el proceso de producción de aditivos e integrar el Freeformer en líneas de producción conectadas a través de una red informática. La calidad del proceso se puede documentar de manera fiable y los componentes se pueden rastrear claramente, cuando sea necesario.

Freeformer procesa materiales blandos

El Freeformer puede producir adicionalmente componentes funcionales complejos a partir de materiales blandos originales de virtualmente todas las durezas de Shore. En el caso de Formnext Connect, esto se demostró utilizando Arburg Plastic Freeforming (APF) para producir componentes de automoción y una suela de zapato flexible de Hytrel, un elastómero de poliéster termoplástico de Dupont.

“Este tipo de prototipos totalmente funcionales hechos de elastómeros termoplásticos blandos tienen una gran demanda, especialmente en la industria automotriz”, explicó Lukas Pawelczyk, jefe de Ventas de Freeformer en Arburg. “Entre nuestros clientes en este sector se encuentran conocidos fabricantes de equipos originales, así como proveedores. Cuando desarrollan nuevos productos, se basan en el proceso APF para producir mangueras elásticas, botas de eje y juntas de carcasa, por ejemplo”.

Flexible pero firme; como ejemplo, un Freeformer procesa el elastómero de poliéster termoplástico Hytrel de Dupont (dureza Shore D 40) con la ayuda de material de soporte en una suela de zapato flexible, ensamblada a partir de dos partes. Foto: Arburg.

A diferencia de otros procesos de fabricación aditiva, el proceso APF también puede manejar materiales originales muy blandos y producir componentes funcionales complejos en combinaciones duro/blando. El Medallista TPE original MD 12130H (dureza Shore A 32) y el Cawiton PR13576 (dureza Shore A 28) aprobados por la FDA sólo pueden ser procesados actualmente con el Freeformer.

El TPU Desmopan 9370 AU (dureza Shore A 70) también es particularmente interesante para la industria automotriz. El material es tan flexible como el caucho, tan fácil de procesar como un termoplástico y también insensible al calor y a los productos químicos. Debido a su impermeabilidad, su característico color negro y su resistencia incluso en el uso continuo, este material es la opción preferida para diversos prototipos funcionales en el sector de la automoción. Daimler ya ha utilizado este material para fabricar adicionalmente mangueras de conexión para su uso en el sistema de refrigeración de un prototipo de vehículo, por ejemplo. GTG Gummitechnik también fabrica juntas de puertas de TPE para el sector de la automoción. Una pieza de muestra fabricada adicionalmente para el pilar C ha demostrado cómo el tiempo de desarrollo desde un modelo CAD hasta la pieza de muestra funcional terminada puede acelerarse significativamente usando el proceso APF.

Freeformer se utilizó para producir el prototipo de una manguera de conexión para sistemas de refrigeración de automóviles a partir de TPU Desmopan 9370 AU (dureza Shore A 70). Foto: Arburg.

En el proceso de APF con el Freeformer, también es posible variar el nivel de llenado de un componente a través de los parámetros de corte y llevar a cabo modificaciones específicas de sus propiedades mecánicas. Así que incluso dentro de un componente, se pueden realizar diferentes densidades de material. Esto significa que las suelas de los zapatos, por ejemplo, pueden hacerse de un solo material y aún así adaptarse individualmente a los talones de la persona. El elastómero de poliéster termoplástico Hytrel® de Dupont (dureza Shore D 40) es un material adecuado para este propósito. En términos de capacidad de carga mecánica, resistencia y carga permanente, el componente producido adicionalmente tiene casi las mismas propiedades que una pieza moldeada.

Usando el proceso abierto de APF, la densidad de la pieza puede ser influenciada específicamente. Un Freeformer utiliza el medallón de TPE MD 12130H (dureza Shore A 32) para producir estructuras de panal, por ejemplo. Foto: Arburg.

Freeformer integrado en el portal del cliente

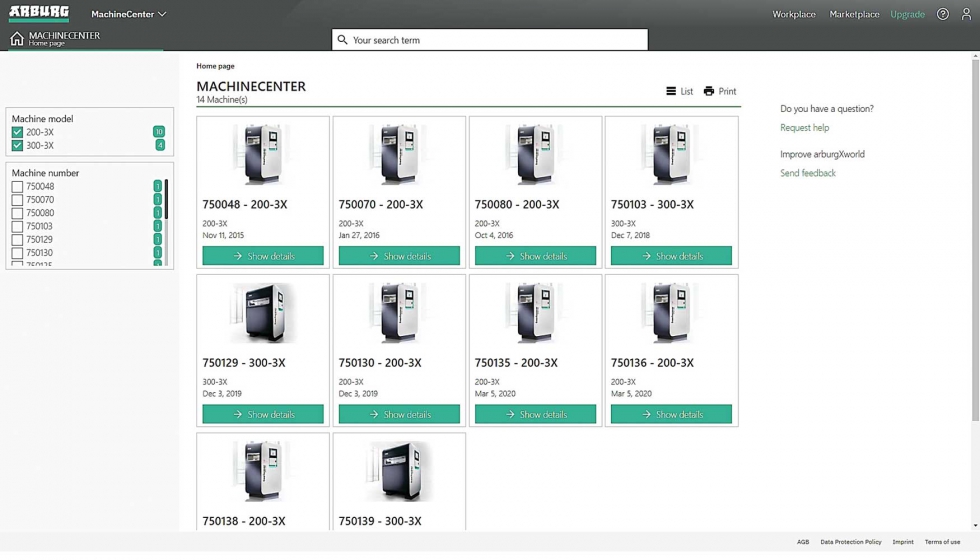

La integración del Freeformer en el portal digital de clientes arburgXworld es una nueva característica que Arburg presentará por primera vez en el Formnext Connect 2020. La versión básica es gratuita y ofrece a los clientes de Freeformer un importante valor añadido.

Arburg siempre considera que la fabricación aditiva y el Freeforming Plástico de Arburg (APF) utilizando el Freeformer es un proceso que debe integrarse en el entorno de producción global de una empresa. La supervisión y documentación exitosa y completa de los datos del proceso de los componentes del APF juega un papel importante en este contexto.

La aplicación MachineCenter proporciona información transparente sobre todas las máquinas y trabajos de construcción. El software más reciente y numerosas hojas de datos de materiales están disponibles para su descarga para cada Freeformer. Para ello, el portal de clientes también contiene toda la base de datos de materiales de Arburg, que se amplía continuamente. Además de la información general, como la resistencia, cada hoja de datos también contiene los parámetros de proceso apropiados para el material respectivo.

Freeformer también puede ser integrado en el portal de clientes de arburgXworld en el futuro. Esto hace posible el seguimiento de los datos de procesos específicos de las piezas, la descarga de software actual y de hojas de datos de materiales y el pedido rápido de piezas de repuesto. Foto: Arburg.

Otra aplicación desarrollada específicamente para el Freeformer permite procesar y construir datos de trabajo para ser visualizados y rastreados. La información sobre la máquina utilizada, el inicio del pedido, el tiempo de construcción, la estructura de las capas, la temperatura de la cámara de construcción, etc. se puede visualizar claramente en forma gráfica para todo el trabajo de construcción. Esto es particularmente útil si se requiere una documentación detallada sobre el componente. Por ejemplo, en aplicaciones de tecnología médica y en los sectores de la automoción y aeroespacial.

La aplicación de la tienda ofrece más funciones prácticas para los usuarios de Arburg Plastic Freeforming (APF). Por ejemplo, se pueden pedir piezas de recambio y consumibles las 24 horas del día.