Tratamiento térmico con hornos de Carbolite Gero en procesos de fabricación aditiva

Al realizar un proceso de fabricación aditiva en metal (SLM, DMLS, EBM, etc.) es muy importante eliminar las tensiones residuales antes de comenzar con el posprocesado. Los hornos de Carbolite Gero Tipo B están customizados para esta aplicación debido a su tamaño, control de la atmosfera inerte durante todo el proceso y uniformidad de la temperatura mediante la disposición de elementos calefactores en varios lados del horno. Además, estos hornos tienen en cuenta que en el proceso de fabricación aditiva el tiempo es un factor crítico y por ello los hornos de Carbolite Gero permiten un tiempo de calentamiento y enfriamiento más rápido mediante un sistema de control en cascada y enfriamiento forzado.

Muchos componentes metálicos de fabricación aditiva requieren una solución de tratamiento térmico con una uniformidad de temperatura precisa. Esto asegura que las piezas fabricadas adquieran la adherencia y las propiedades metalúrgicas adecuadas de la aleación de metal seleccionada.

La fase de tratamiento térmico se realiza en una atmósfera inerte (normalmente de argón) para garantizar que la parte sinterizada no se contamine por moléculas de oxígeno que puedan alterar las propiedades químicas y físicas (porosidad) del componente final. Este proceso inerte debe ser repetible con un flujo de gas bien medido y monitorizado para lograr una clasificación AMS 2750E especificada por el cliente. De hecho, en un ejemplo específico a lo largo de todo el proceso de fabricación, la atmósfera se mantiene en <1.000 ppm (0,1%) de oxígeno, que puede reducirse hasta 100 ppm (0,01%) de oxígeno si se emplea un metal reactivo como el titanio.

Los hornos de Carbolite Gero con instrumentación Tipo B cumplen con los requisitos de AMS 2750E Clase 1 cuando se usan con una réplica de Inconel o Haynes 230. Están disponibles en varios tamaños (Horno de Laboratorio CWF 13/65 o Horno Industrial GPC 13/131, 13/200, 13/300, 13/350 y 13/405) con capacidades para entre 1 y 4 bandejas de construcción que son ideales para todos aquellos involucrados en la fabricación aditiva DMLS.

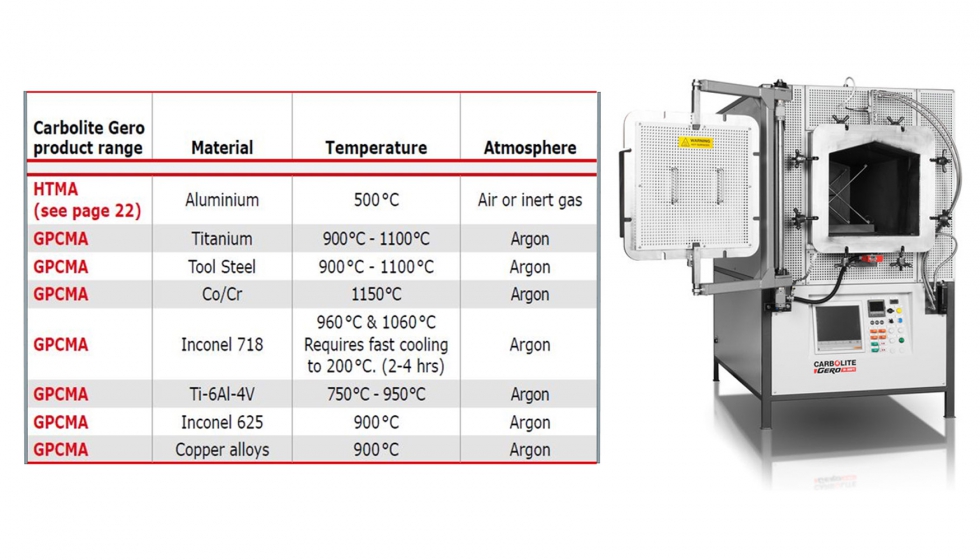

GPCMA, Hornos de Atmósfera Modificada para eliminar tensiones de piezas fabricadas por SLM, hasta 1.200 °C con un contenido de oxígeno <30 ppm.

Carbolite Gero es uno de los fabricantes de hornos más importantes del mundo y los problemas más comunes reportados por los usuarios con otros hornos de otras marcas son su incapacidad para mantener una atmósfera inerte, su necesidad de grandes volúmenes de gases inertes costosos, o la necesidad de equipo extra para remover la bandeja cuando se cargan o descargan piezas. Todos estos problemas han sido superados por Carbolite Gero para asegurar que los costes operativos diarios se minimizan, se elimina la oxidación no deseada y se obtiene la óptima uniformidad de la temperatura.

Carbolite Gero ofrece hornos adecuados para las diferentes etapas del proceso de moldeo por inyección de polvo y fabricación aditiva de piezas metálicas y cerámicas, como el descolmatado térmico o catalítico, el secado de piezas, por ejemplo, después del descolmatado con disolvente, la tensión, así como la sinterización bajo gas protector, hidrógeno o vacío.

La fabricación aditiva (AM) con metales puede dividirse en procesos directos e indirectos. Carbolite Gero ha diseñado sus gamas de productos con las más altas especificaciones; con la GPCMA para la producción directa y la HTK para la producción indirecta.

Alivio de tensiones en procesos directos de AM

En el proceso directo, el polvo se funde selectivamente y se solidifican uno encima del otro de modo que la parte tridimensional compleja se produce directamente capa por capa.

Cuando los polvos metálicos se funden utilizando un láser (fusión selectiva por láser o SLM; fusión por láser de lecho de polvo o PBF), se requiere un tratamiento térmico posterior de las piezas fabricadas.

El proceso SLM es controlado digitalmente, directamente a partir de datos CAD en 3D. Para cada registro de datos CAD se deposita una capa fina y uniforme de polvo metálico tamizado (aleación de titanio Ti6Al4V, cromo cobalto, acero inoxidable, aleaciones de níquel Inconel 625 e Inconel 718 y aleación de aluminio AlSi10Mg) en la placa de construcción, antes de que las áreas seleccionadas del polvo sean fundidas con precisión por el láser. Este proceso de precisión se repite en la fabricación, capa por capa, hasta que la pieza acabada esté completa.

El método SLM se puede utilizar para piezas y características muy pequeñas. Puede reproducir geometrías que de otra manera serían imposibles. Las capas pueden ser tan delgadas como 20 micras y tolerancias en pequeños detalles pueden ser tan pequeñas como +/-50 micras.

En la actualidad, las tasas de fabricación de piezas que utilizan un proceso SLM es relativamente lento. Los costos también son altos como polvos metálicos en bruto debe fabricarse con un molino de bolas y luego tamizarse y probados antes de su uso. La maquinaria actual de SLM requiere una inversión sustancial.

Sin embargo, si la pieza requerida tiene dimensiones de hasta 250 x 250 x 350 mm el proceso bien podría ser perfecto para organizaciones que requieren un prototipado rápido o pequeñas cantidades de partes complejas o ‘imposibles’, que luego se tratarán: se taladrará, ranurará, fresará y escariará a máquina, con recubrimiento en polvo, pintado, pulido o anodizado.

El método SLM genera altas tensiones residuales debido a que el concentrado de alta energía y la formación de un alto gradiente de temperatura por debajo de la masa fundida. La reducción de las tensiones residuales requiere de un posterior tratamiento térmico con uniformidad de temperatura precisa. Para ello el componente se mantiene a una temperatura determinada durante un período de tiempo específico. La fase de tratamiento térmico debe ser controlada con precisión para ajustar los parámetros mecánicos de la aleación de metal seleccionada de forma selectiva, aliviando las tensiones residuales de manera efectiva.

Además, el tratamiento térmico se lleva a cabo en un ambiente inerte, atmósfera para asegurar que la parte sinterizada no se contamine por moléculas de oxígeno que pueden alterar los procesos químicos y físicos.

Con la cámara de Atmósfera controlada (GPCMA), Carbolite Gero ofrece un producto para la reducción de la tensión del aditivo fabricado lo que minimiza los costes operativos diarios, evita la oxidación indeseada y garantiza una uniformidad de temperatura el ‘mejor de su clase’.

Desvinculación y sinterización en procesos PIM y AM indirectos

En el proceso de fabricación aditiva indirecta y el proceso de moldeo por inyección de polvo, que es adecuado para metales y cerámicas, el polvo de partida se mezcla con un aglutinante. El aglutinante, que todavía está presente después de la formación de la Parte Verde, será eliminado en un próximo paso térmicamente, catalíticamente o con disolventes, lo que provoca una contracción del papel. La parte marrón resultante puede ser sinterizada, dando a la pieza su forma final y sus propiedades.

En primer lugar, se retira el aglutinante principal, por ejemplo, térmicamente, haciendo que la pieza sea muy sensible. Los pasos de desbarbado requieren la eliminación de los residuos gaseosos y una distribución precisa de la temperatura. El desbarbado puede realizarse al vacío, con aire o gas inerte. Se un flujo de gas para ‘barrer’ la desgasificación del ligante y para acortar el tiempo de desbarbado. El sinterizado requiere hornos con atmósferas específicas, disponibles en la gama de productos Carbolite Gero.

Para evitar la oxidación de la mayoría de los metales y cerámicas no oxidadas, el sinterizado se realiza bajo gas inerte (Ar o N2), o gas reductor (H2 para el acero inoxidable); para aplicaciones de alta pureza, como la sinterización de titanio, se requiere incluso la operación bajo alto vacío. Cerámicas a base de óxido o nitruro como alúmina, circonio y nitruro de aluminio pueden sinterizarse en el aire.

Gero es perfectamente adecuado para la eliminación del ligante y la sinterización de piezas moldeadas por inyección o mediante fabricación aditiva de polvo. La alta uniformidad de temperatura permite un desbaste y sinterización precisos en todo el volumen total de la cámara, con posibilidad de trabajar con gases inertes o reactivos, alto vacío o incluso ultra-alto vacío, que permite la sinterización de materiales muy sensibles.

Conclusión

Con la GPCMA, Carbolite Gero ofrece un producto para el alivio del estrés de las piezas de fabricación aditiva, que minimiza los costes operativos diarios para nuestros clientes, evita la oxidación indeseada y garantiza la uniformidad de temperatura. Lo más importante es que los tiempos de ciclo de producción se reducen al mínimo gracias al calentamiento por todos los lados, a la refrigeración forzada opcional y a la facilidad de carga y descarga a través de la puerta de doble pivote, refrigerada por agua y sellada con silicona.

El HTK de Carbolite Gero es perfectamente adecuado para la eliminación del ligante y la sinterización de piezas moldeadas por inyección de polvo o fabricadas mediante tecnología aditiva. La alta uniformidad de temperatura permite un desbaste y sinterización precisos en todo el volumen total de la cámara. La mayor pureza posible de atmósferas inertes, nivel de vacío final en el alto vacío de la región e incluso la posibilidad de un vacío ultra alto permite sinterización de materiales muy sensibles como el titanio.