La fabricación aditiva ha puesto el diseño generativo al frente de las soluciones de diseño y fabricación

Plataforma para optimización topológica combinando geometría y simulación

Gracias a la fabricación aditiva, las formas orgánicas típicas de la optimización topológica empezaron a ser fabricables, y se convirtieron en un símbolo del diseño innovador. Con la nueva visibilidad dada a la optimización topológica por la denominación de diseño generativo, el interés de los ingenieros de diseño de los departamentos de CAD ha crecido rápidamente.

Asimismo, la simplificación de las herramientas de simulación para ajustarse a las necesidades de los usuarios es un primer paso en la generalización de su uso desde las primeras etapas del proceso de diseño para identificar diseños conceptuales eficientes y ligeros en menos tiempo, lo que acelera todo el proceso, reduciendo costes y tiempos de acceso al mercado, convirtiéndose en un valioso activo para la empresa.

Así, las estrategias globales que introducen la simulación en todos los niveles de la empresa, desde diseño CAD a ingeniería, fabricación, marketing y dirección, permiten que toda la organización se beneficie de la simulación y del desarrollo virtual de productos.

La simulación aporta mucho más que el diseño virtual, los ensayos virtuales y la planificación virtual de la fabricación. En un proceso de diseño totalmente virtual, los datos existentes pueden emplearse para lograr visualizaciones sofisticadas del producto a efectos de marketing, simular experiencias del producto y dar apoyo a decisiones de negocio, lo que lleva la simulación a todos los niveles de la empresa, resultando cada vez más indispensable para mantener la competitividad en un mundo digitalizado.

Sin embargo, existen diversas barreras que dificultan la generalización de la optimización topológica como herramienta estándar para diseño. Las principales son 3:

- La dificultad de fabricar los diseños propuestos por la optimización topológica: cada proceso de producción, incluyendo la fabricación aditiva, impone sus restricciones geométricas al diseño, que pueden incorporarse a través de algoritmos para que se satisfagan desde los diseños preliminares, evitando así la necesidad de introducir cambios posteriores. A día de hoy, las soluciones de diseño generativo constituyen un apoyo a los ingenieros de diseño y los analistas mecánicos en su tarea de llegar a diseños conceptuales eficientes, que deben después refinarse en base a la experiencia ingenieril. Los algoritmos de fabricación juegan por tanto un papel importante para lograr que el refinamiento adicional necesario tras la optimización topológica sea lo más sencillo posible.

- La necesidad de adoptar desde el principio del proceso de diseño las herramientas y procesos de la optimización basada en la simulación: al llevar la optimización topológica como diseño funcional generativo a los ingenieros de diseño en su propio entorno CAD, se les permite beneficiarse de la simulación en una fase temprana del proceso de diseño. Con una metodología de plataforma que aporta soluciones específicas, el departamento de simulación puede trabajar en la optimización topológica del diseño inicial, lo que permite explorar más variantes e incorporar simulaciones más precisas para alcanzar diseños más eficientes y ligeros en un entorno colaborativo,

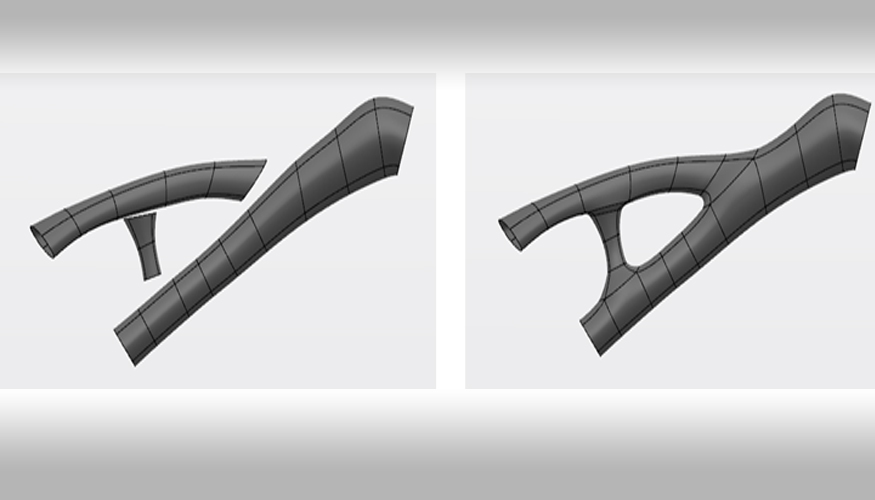

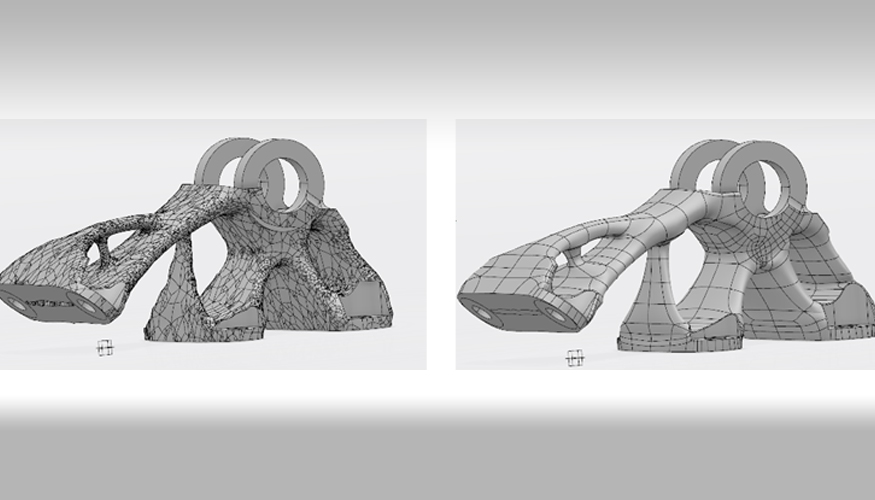

- La interpretación de los resultados de la optimización como geometrías de CAD, evitando discontinuidades en el proceso: en una optimización topológica basada en análisis de elementos finitos (FEA), los algoritmos de optimización deciden qué partes del espacio de diseño se requieren para abordar los escenarios de carga considerados, pero están desconectadas de la geometría subyacente y se requiere un postproceso para suavizar la estructura y reconectarla a la geometría CAE. Sin embargo, esta geometría suavizada sigue siendo una representación discreta (triangular o de nube de puntos) de la superficie, que permite visualizar los resultados de la optimización topológica pero, para reincorporarlos al proceso de diseño, hay que generar una geometría CAD parametrizada, lo que es siempre una tarea compleja y laboriosa.

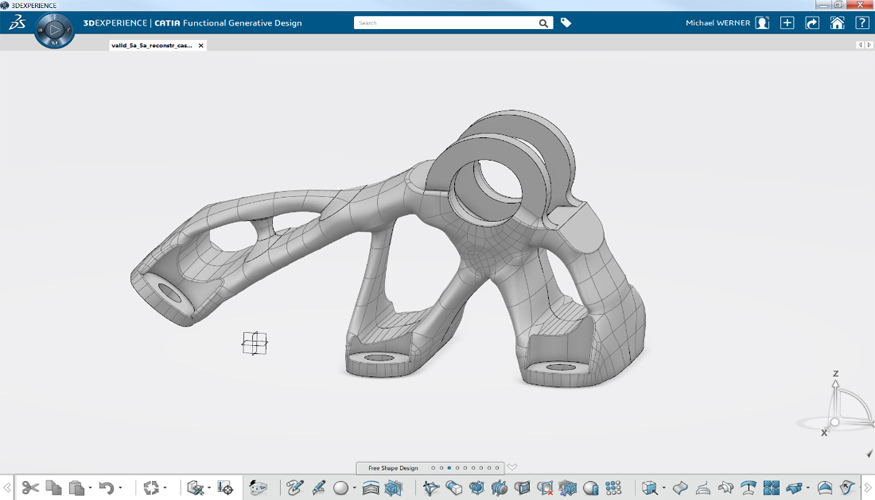

En esencia, se construye un proceso de CAD en base a los datos y resultados discretos de la simulación para crear una geometría parametrizada válida en una plataforma única, lo que permite obtener un nuevo diseño funcional mucho más deprisa. La reconstrucción no es un proceso totalmente automático y sigue precisando de los conocimientos mecánicos y de fabricación de los ingenieros para una interpretación correcta de los resultados de la optimización, y aquí la plataforma vuelve a jugar un papel importante. La colaboración del ingeniero de diseño y del analista mecánico se simplifica, a la par que se facilitan las modificaciones de la geometría reconstruida.

Empleando una plataforma para el proceso global del desarrollo virtual del producto, la optimización topológica puede llevarse a un nivel que permite superar la mayor parte de las limitaciones que coartan su desarrollo. Vamos a verlo a continuación.

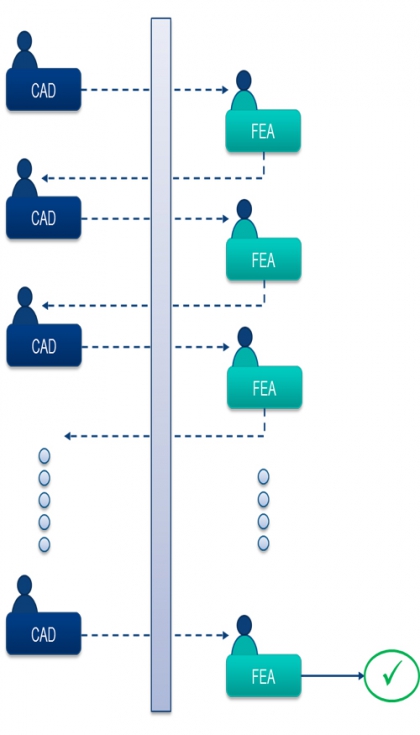

Proceso tradicional de diseño, basado en CAD y soportado por FEA

La creación comienza con los esquemas en CAD de los ingenieros de diseño. Cuando se dispone de una versión razonablemente desarrollada, ésta pasa al departamento de simulación, donde el analista usa FEA para ensayar virtualmente el diseño, evaluar su comportamiento e identificar sus posibles debilidades. Los resultados se transmiten a los ingenieros de diseño, que deben incorporarlos a la nueva versión del diseño, y el proceso se itera hasta lograr que se satisfagan todos los requisitos.

En este modelo, la simulación juega un papel esencialmente corrector en un proceso que está muy basado en el trabajo manual. El diseño está guiado por la experiencia y conocimiento de los ingenieros de diseño, más que por la simulación.

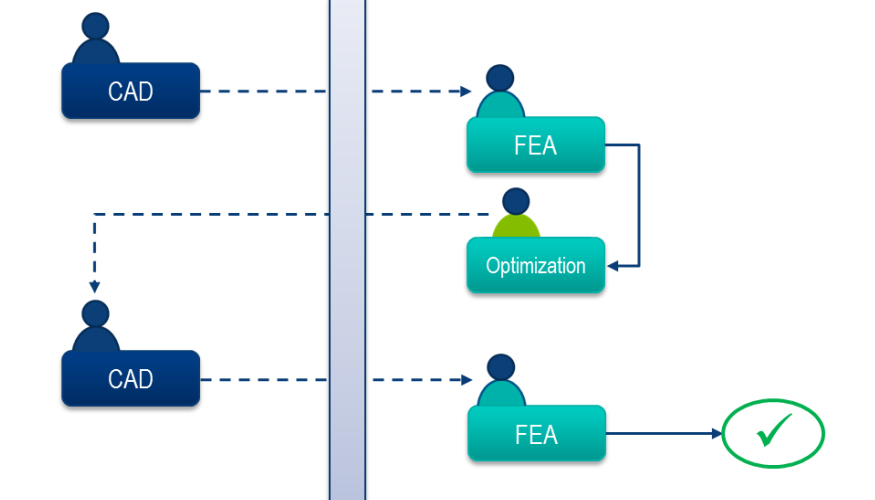

Proceso de optimización guiado por la simulación

En este modelo, los algoritmos de optimización producen un diseño eficiente en base al espacio de diseño CAD y a la simulación de todos los escenarios de carga relevantes, que se pasa al departamento de diseño, para interpretarlo y materializarlo en una geometría CAD. La simulación y optimización permiten reducir el número de iteraciones entre ingenieros de diseño y analistas.

En lugar de empezar de cero, ahora el ingeniero de diseño cuenta con una forma preoptimizada que ya refleja los requisitos funcionales, pero plasmar los resultados de la optimización a una geometría CAD válida sigue siendo el mayor reto debido a la brecha que separa geometría y simulación.

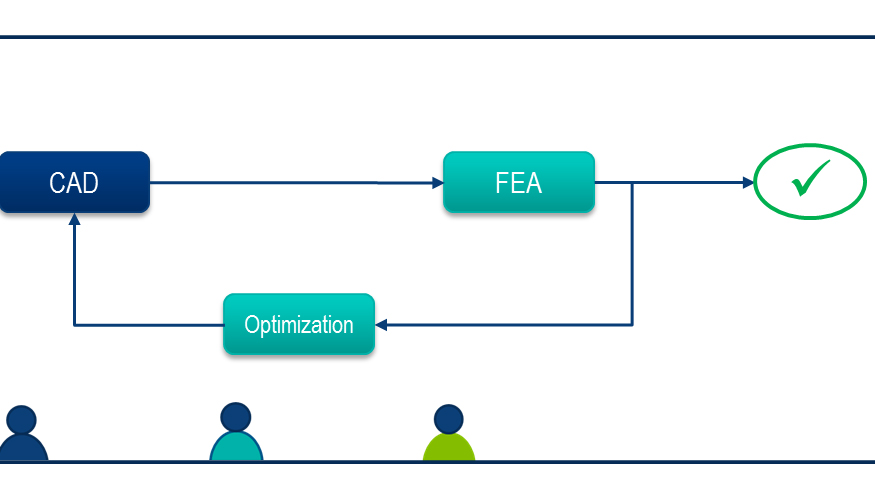

Superación de las barreras: la estrategia de plataforma

La plataforma reúne todos los datos creados en las varias fases del diseño: conceptualización, ensayos virtuales y reales, fabricación, marketing, mantenimiento durante el ciclo de vida, todos ellos pueden almacenarse en una base de datos común. Con un ecosistema de aplicaciones que interactúa de forma nativa con estos datos, se establece la colaboración entre los distintos departamentos y, al tener los datos de geometría, simulación y fabricación accesibles a través de aplicaciones con la misma experiencia unificada de usuario, se reduce la brecha entre CAD y simulación.

Al mantenerse la conectividad de todos los datos, los cambios en el espacio de diseño inicial producen adaptaciones automáticas de la malla y el resto de los datos conectados.

Caso práctico de aplicación: diseño de un soporte usando diseño generativo a través de una plataforma

Dassault Systèmes ha integrado dentro de esta plataforma la tecnología de sus soluciones tradicionales Catia y Simulia junto con funcionalidades adicionales específicamente desarrolladas para diseño generativo.

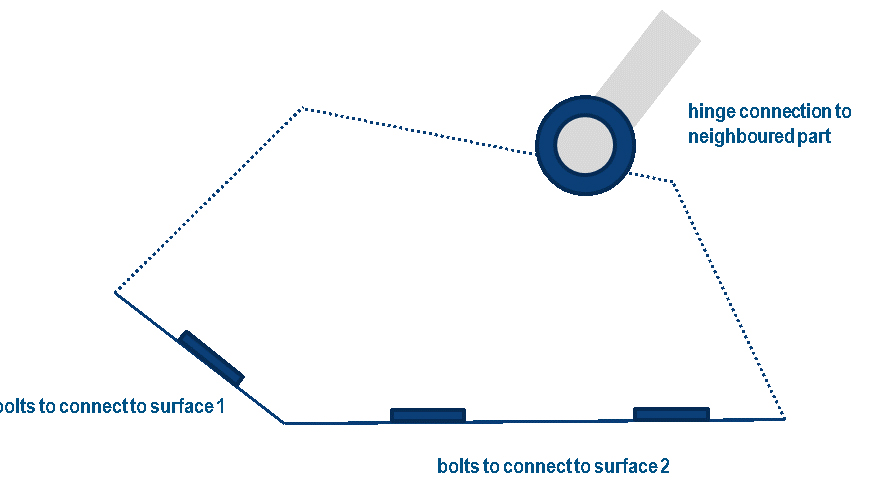

La potencia del diseño funcional generativo se manifiesta cuando, al ir a concebir un nuevo diseño, sólo se conocen las superficies funcionales y las condiciones de contorno con otras piezas, sin un diseño geométrico preconcebido del soporte (figura 4).

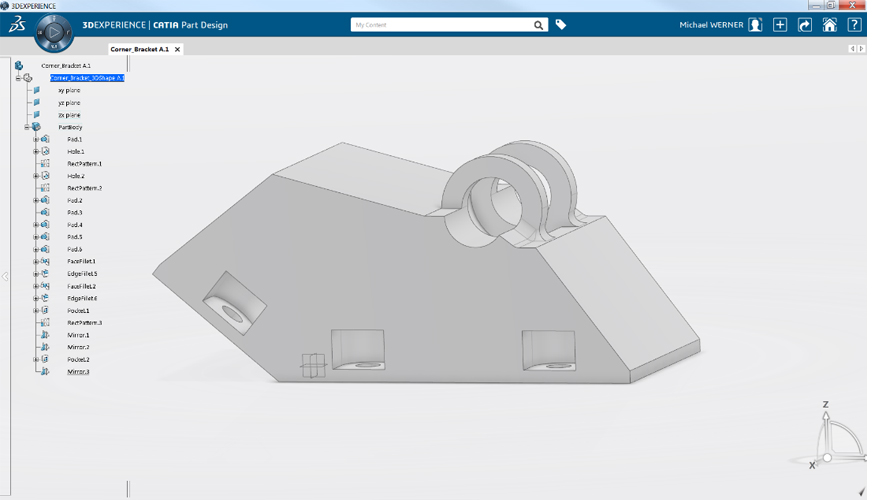

Creación del espacio de diseño en CAD

En base a las restricciones impuestas por las piezas vecinas y las superficies funcionales (figura 5) se comienza por generar una geometría CAD que describe el espacio de diseño del soporte. La creación de esta geometría en un proceso de plataforma no difiere en lo esencial de su generación con Catia v5 u otro sistema de CAD.

El valor añadido de la plataforma proviene del manejo de los datos. La geometría no se almacena como un fichero en el ordenador del ingeniero de diseño, sino que se instala digitalmente como un objeto en la base de datos de la plataforma. Con los derechos de acceso apropiados, el resto de los participantes pueden trabajar en esos datos o clonarlos para realizar otras tareas.

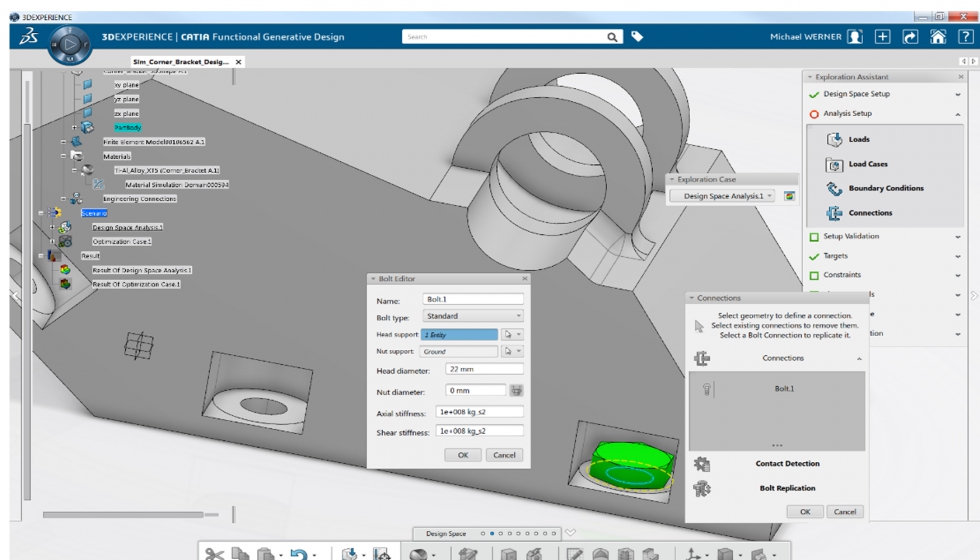

Simulación

Puesto que todos los datos están disponibles digitalmente, los datos del modelo de simulación simplemente se añaden a los geométricos. El usuario selecciona la aplicación más adecuada en función de sus necesidades y experiencia. Las aplicaciones especializadas están orientadas a los analistas mecánicos con una fuerte base física, mientras las aplicaciones de los ingenieros de diseño ofrecen capacidades de simulación con menor complejidad. Siempre hay la posibilidad de que en una fase posterior un colega introduzca simulaciones más complejas realizadas con otra de las aplicaciones disponibles.

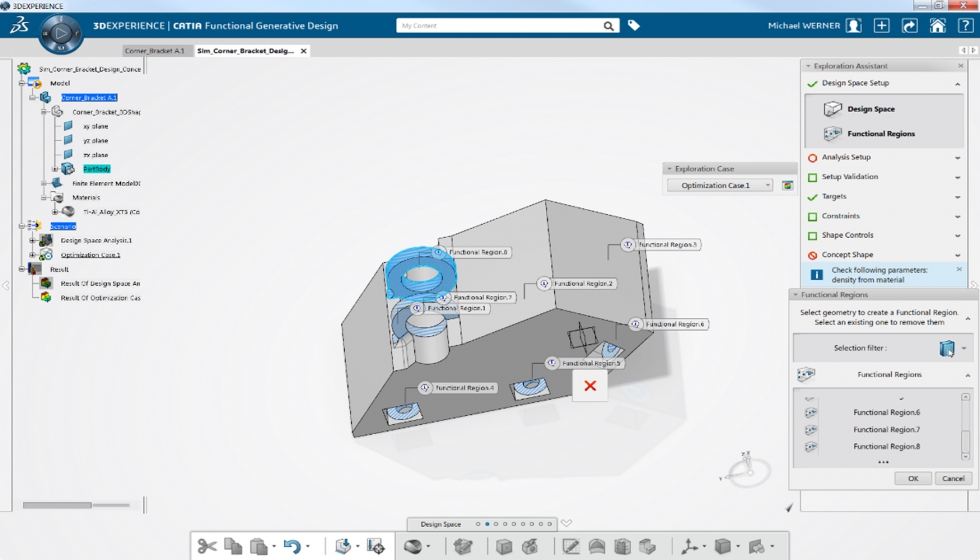

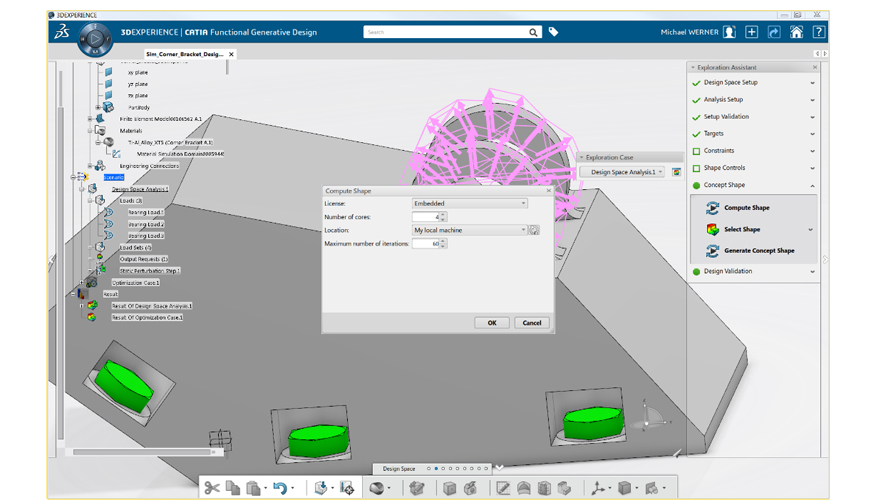

En la figura 6 un ingeniero de diseño emplea la aplicación ‘Diseño Funcional Generativo’ para la optimización topológica de un espacio de diseño creado con anterioridad. El asistente de exploración va guiando al usuario en los diversos pasos: definición del espacio de diseño y escenarios de análisis, optimización y visualización de los resultados finales.

Definición de la optimización topológica

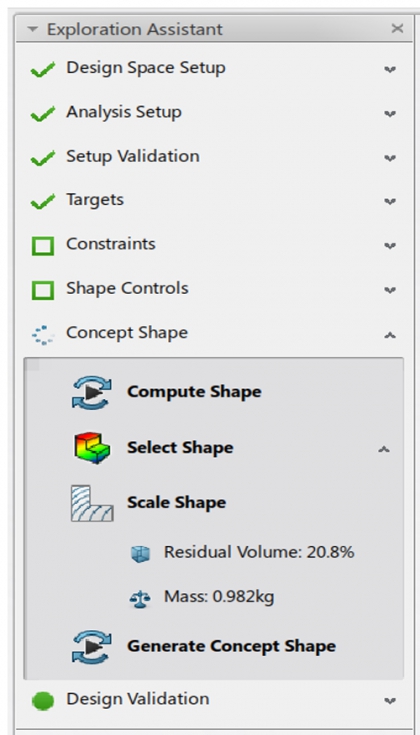

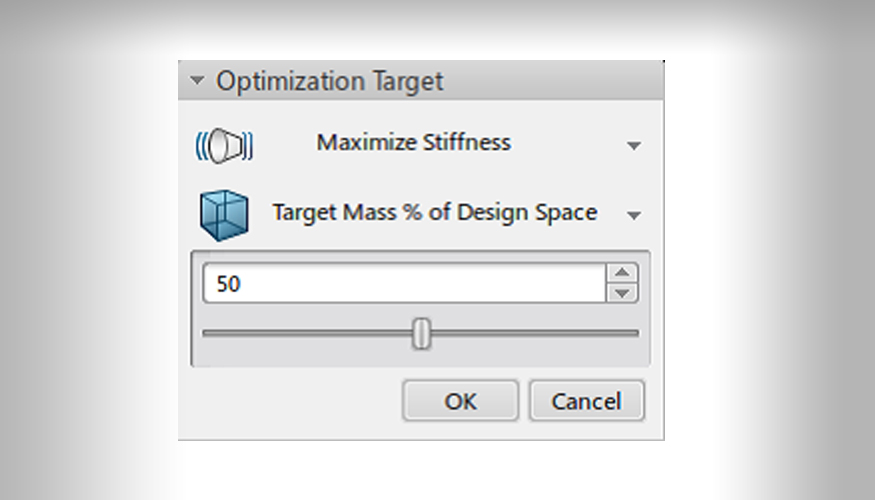

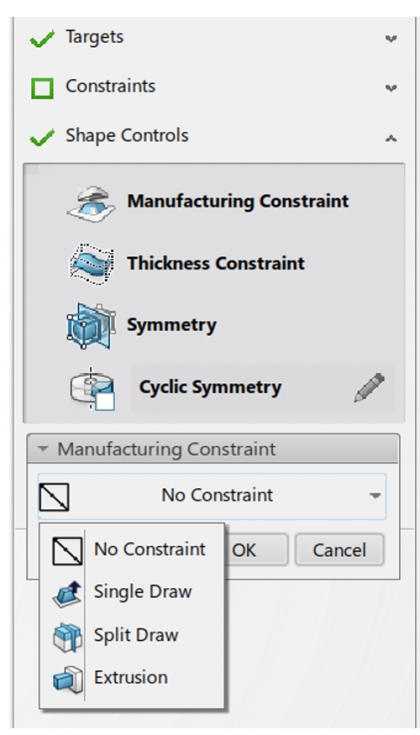

El paso siguiente consiste en definir qué se busca con el diseño funcional generativo, especificando los objetivos de la optimización topológica, las restricciones y los controles de forma (figura 9).

Tratando de que los ingenieros de diseño generen buenos diseños conceptuales desde las primeras fases del proceso, el número de objetivos disponibles en la optimización es limitado: maximizar la rigidez para una cantidad dada de material, minimizar la masa o maximizar la frecuencia propia más baja.

Diseño funcional generativo

Tras definir lo necesario con el asistente de exploración, se puede ya calcular la forma conceptual. Junto al número de núcleos de computación se especifica dónde ejecutar el trabajo. Los datos se almacenan inicialmente en la base de datos de la plataforma, se transfieren a la ubicación seleccionada para la ejecución y los resultados vuelven a almacenarse en la plataforma. Esto permite hacer uso de todos los recursos computacionales disponibles, sea en estaciones de trabajo, computación en la nube o máquinas de altas prestaciones.

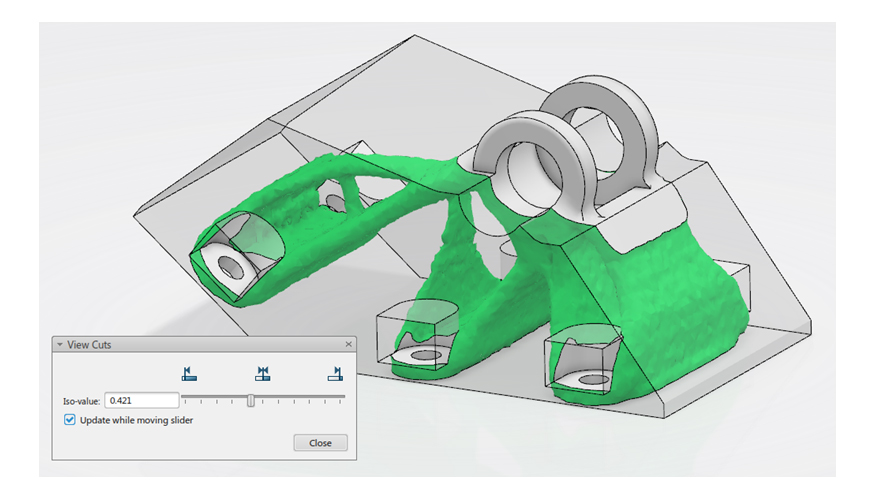

Interpretación de resultados y reconstrucción del diseño conceptual

Se recomienda llevar a cabo una validación del diseño. La forma conceptual obtenida vuelve a remallarse y las definiciones de la simulación se reutilizan automáticamente, dado que estaban asociadas a entidades geométricas que permanecen inalteradas durante el proceso de optimización. Esta validación ayuda a entender y evaluar el resultado obtenido. Además del uso automático de los escenarios de simulación, pueden también añadirse análisis de pandeo o de frecuencias propias para conocer mejor el diseño y tratar de hacerlo más prometedor. Después, el ingeniero de diseño puede continuar reconstruyendo la geometría del diseño conceptual.

La geometría suavizada extraída está formada por múltiples piezas en las que la geometría de elementos finitos fue cortada por una iso-superficie separando sólidos y huecos. Como resultado sólo se dispone de una representación superficial muy fragmentada. Para volver a crear el diseño CAD a partir de esta información se requieren varios pasos:

- Extraer las superficies funcionales que permanecieron inalteradas durante la optimización.

- Crear estructuras tubulares alrededor de las geometrías lineales y tipo banda alrededor de las áreas más anchas y planas.

- Conectar los elementos geométricos anteriores.

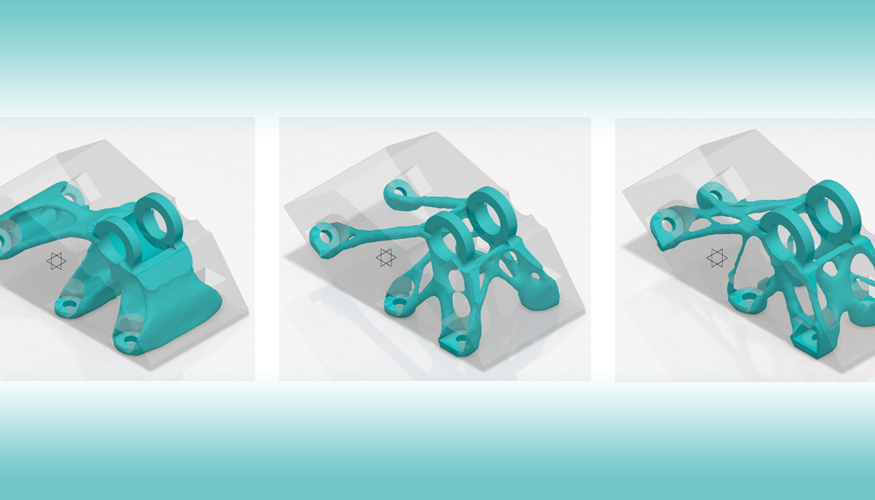

Gestión de variantes y exploración del diseño

El diseño funcional generativo incluye un estudio de variantes del diseño conceptual orientado a investigar, por ejemplo, las diferencias de diseño que aparecen en función del método de fabricación. Esto permite explorar desde el principio las diversas opciones de fabricación y ayuda en la toma de decisiones sobre cuál adoptar. Puesto que todos los datos están conectados en la plataforma, es posible clonar el conjunto e introducir con rapidez cambios en la geometría del espacio de diseño. Basta con una actualización para regenerar la malla manteniendo todas las definiciones.

La figura 16 muestra una selección de formas conceptuales. El diseño de la izquierda incorpora las restricciones impuestas por un proceso de fundición, mientras que en los otros dos la optimización topológica se realiza sin imponer restricciones asociadas al proceso. Dadas sus formas orgánicas, estas últimas podrían producirse por fabricación aditiva. El diseño de la derecha está basado en un espacio de diseño menor.

Conclusiones

El proceso de diseño funcional generativo basado en una plataforma como la 3DExperience de Dassault Systèmes permite superar las barreras que dificultan los procesos de diseño guiados por la simulación.

La brecha entre geometría y simulación es una de ellas. La plataforma aporta nuevos conceptos que cambian el proceso de diseño al permitir la gestión unificada de todos los datos de diseño, que están accesibles para todos los participantes a través de aplicaciones específicas para cada función, con una experiencia gráfica común para los distintos usuarios.

Poder trabajar en los mismos datos con independencia del departamento o la función es muy superior a hacerlo con distintos formatos de datos en archivos locales de cada participante. Además de generalizar el acceso, convierte los datos en un activo valioso para la empresa: la simulación y los datos pueden usarse y procesarse en toda ella.

Además de aportar capacidades eficientes de diseño, la plataforma da acceso a diversas herramientas, como ‘renderizado’ gestión de tiempos, colaboración y ‘dashboarding’. Al compartir la experiencia gráfica, esto se hace con facilidad y permite que los ingenieros presenten su trabajo y valoren su aportación a la empresa.

El diseño funcional generativo, tiene especial relevancia en el marco de la fabricación aditiva, pero es en realidad una herramienta de propósito general orientada a ‘lightweight’ (aligeramiento de piezas), y por tanto de aplicación también para la fabricación por procesos tradicionales cuando se quiere diseñar o modificar diseños reduciendo peso.

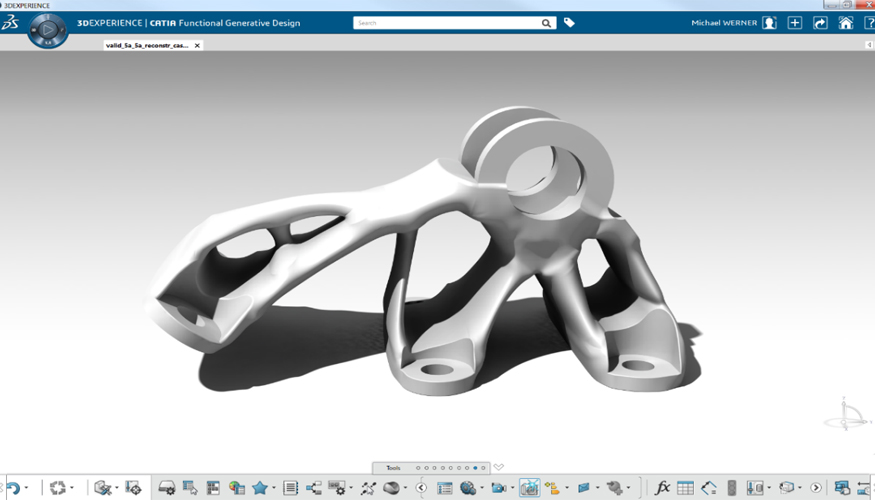

Figura 17: Pantalla de la forma conceptual renderizada de la forma conceptual obtenida por el Diseño funcional generativo para el diseño de un soporte.