Caltech presenta un nuevo proceso que permite la impresión 3D de estructuras metálicas a nanoescala

La sintetización de andamios orgánicos que contienen iones metálicos permite la impresión en 3D de estructuras metálicas con órdenes de magnitud más pequeñas de lo que anteriormente era posible. Por primera vez, es posible crear complejas estructuras metálicas a nanoescala utilizando la impresión en 3D, gracias a una nueva técnica desarrollada en Caltech. El proceso, una vez escalado, podría utilizarse en una amplia variedad de aplicaciones, desde la construcción de pequeños implantes médicos hasta la creación de circuitos lógicos 3D en chips de ordenador y la ingeniería de componentes de aviones ultraligeros.

Este nuevo proceso también abre la puerta a la creación de una nueva clase de materiales con propiedades inusuales basadas en su estructura interna. La técnica se describe en un estudio publicado en Nature Communications el pasado 9 de febrero.

En la impresión en 3D —también conocida como fabricación aditiva— se construye un objeto capa por capa, permitiendo la creación de estructuras que serían imposibles de fabricar mediante métodos convencionales de substracción como el grabado o el fresado. La científica de materiales de Caltech Julia Greer es pionera en la creación de arquitecturas 3D ultratinitas construidas mediante la fabricación aditiva. Por ejemplo, ella y su equipo han construido celosías tridimensionales cuyas vigas son sólo nanómetros a lo largo y ancho, demasiado pequeñas para ser vistas a simple vista. Estos materiales exhiben propiedades inusuales, a menudo sorprendentes; el equipo de Greer ha creado cerámicas excepcionalmente ligeras que vuelven a su forma original, esponjosa, después de ser comprimidas.

El grupo de 3D de Geer imprime estructuras de diversos materiales, desde cerámica hasta compuestos orgánicos. Los metales, sin embargo, han sido difíciles de imprimir, especialmente cuando se trata de crear estructuras con dimensiones inferiores a unos 50 micrones, o aproximadamente la mitad del ancho de un cabello humano.

La impresión 3D en la nanoescala se realiza a través de un láser de alta precisión que hace salir el líquido en lugares específicos del material con sólo dos fotones, o partículas de luz. Esto proporciona suficiente energía para endurecer polímeros líquidos en sólidos, pero no suficiente para fusionar metales. “Los metales no responden a la luz de la misma manera que las resinas poliméricas que usamos para fabricar estructuras a nanoescala”, dice Greer, profesora de Ciencias de los Materiales, Mecánica e Ingeniería Médica en la División de Ingeniería y Ciencias Aplicadas de Caltech. “Hay una reacción química que se desencadena cuando la luz interactúa con un polímero que le permite endurecerse y luego formar una forma particular. En un metal, este proceso es fundamentalmente imposible”.

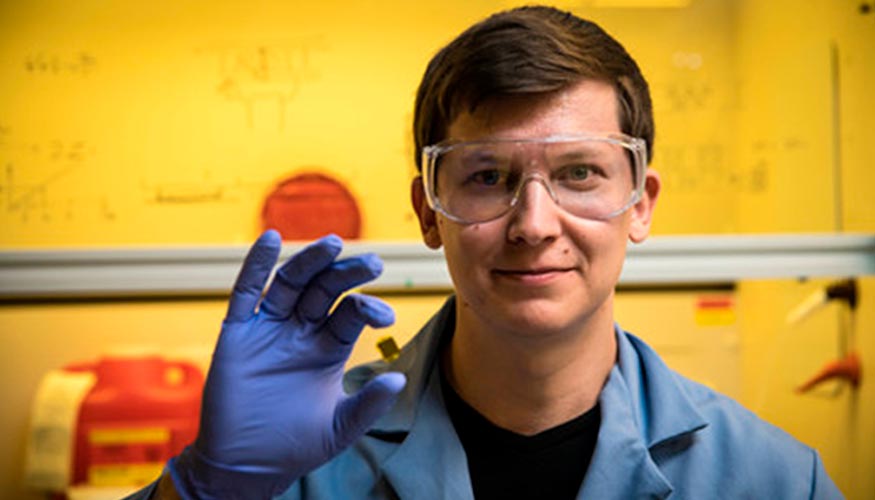

El estudiante graduado de Greer, Andrey Vyatskikh, encontró una solución. Usó enlaces orgánicos —moléculas que se adhieren al metal— para crear una resina que contiene principalmente polímero, pero que lleva consigo metal que se puede imprimir, como un andamio.

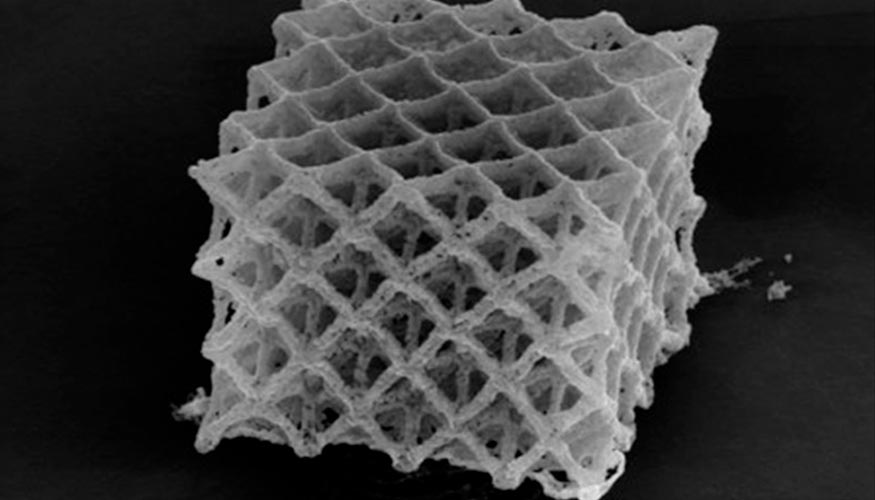

En el experimento descrito en el artículo de Nature Communications, Vyatskikh unió el níquel y las moléculas orgánicas para crear un líquido que se parece mucho al jarabe para la tos. Diseñaron una estructura usando software de ordenador, y luego la construyeron ‘zapeando’ el líquido con un láser de dos fotones. El láser crea enlaces químicos más fuertes entre las moléculas orgánicas, endureciéndolas en bloques de construcción para la estructura. Como esas moléculas también se unen a los átomos de níquel, el níquel se incorpora a la estructura. De esta manera, el equipo pudo imprimir una estructura tridimensional que inicialmente era una mezcla de iones metálicos y moléculas orgánicas no metálicas.

Vyatskikh colocó la estructura en un horno que lentamente la calentó hasta 1.000 grados Celsius en una cámara de vacío. Esa temperatura está muy por debajo del punto de fusión del níquel (1.455 grados Celsius) pero es lo suficientemente caliente como para vaporizar los materiales orgánicos en la estructura, dejando solo el metal. El proceso de calentamiento, conocido como pirólisis, también fusionó las partículas de metal.

Además, debido a que el proceso vaporizó una cantidad significativa del material de la estructura, sus dimensiones se contrajeron en un 80%, pero mantuvo su forma y proporciones.

“Esa contracción final explica, e gran parte, porqué somos capaces de hacer que las estructuras sean tan pequeñas”, explica Vyatskikh, autor principal del artículo de Nature Communications. “En la estructura que construimos para el papel, el diámetro de los haces de metal en la parte impresa es aproximadamente 1/1.000 del tamaño de la punta de una aguja de coser”.

Greer y Vyatskikh aún están perfeccionando su técnica; en este momento, la estructura de la que se informa en su documento incluye algunos vacíos dejados por los materiales orgánicos vaporizados, así como algunas impurezas menores. “Además, si la técnica va a ser útil para la industria, tendrá que ampliarse para producir mucho más material”, explica Greer. Aunque comenzaron con níquel, están interesados en expandirse a otros metales que se usan comúnmente en la industria, pero que son difíciles o imposibles de fabricar en formas tridimensionales pequeñas, como tungsteno y titanio. Greer y Vyatskikh también buscan utilizar este proceso para imprimir en 3D otros materiales, tanto comunes como exóticos, como cerámica, semiconductores y materiales piezoeléctricos (materiales con efectos eléctricos que resultan de tensiones mecánicas).

El estudio se titula ‘Additive Manufacturing of 3D Nano-Architected Metals’. Los coautores incluyen al becario posdoctoral de Caltech Resnick Sustainability Institute en Física Aplicada y Ciencia de los Materiales Akira Kudo y al estudiante graduado en ingeniería mecánica Carlos Portela, así como a los colaboradores Stéphane Delalande del Centre Technique de Vélizy en Francia y Xuan Zhang de la Universidad Tsinghua en China. El financiamiento para esta investigación provino del Departamento de Defensa.