Ninco, fabricante puntero de juguetes electrónicos y hobby, apuesta por la tecnología de EntresD para realizar sus prototipos

La impresión 3D también transforma la producción de coches slot

El proceso de fabricación de prototipos de coches slot en Ninco cambió radicalmente el día que decidieron comprar una impresora 3D. El ‘time to market’ y sobre todo la precisión y seguridad en la producción de sus coches, drones, aviones, helicópteros y todo tipo de juguetes electrónicos son las principales ventajas de esta apuesta por la fabricación aditiva. David Cosculluela y Josep Turró, gerente y desarrollador de Productos respectivamente de Ninco, nos explicaron los pormenores de esta transformación.

David Cosculluela (izq.) y Josep Turró, gerente y desarrollador de Productos de Ninco respectivamente.

Ninco, fundado en Barcelona en 1993, es un fabricante líder en juguetes electrónicos dirigidos con mando: slot y radiocontrol.

La empresa nació tras la fallida de Exin, empresa artífice de marcas tan conocidas como Exin Castillos, Madelman, Scalextric, Tente, etc. “Dos ingenieros de la empresa, mi padre (Eladio Cosculluela) y Eduard Nin, montaron Ninco Desarrollos para hacer ingeniería y desarrollo para automoción y electrónica”, explica David Cosculluela, gerente de la empresa. Los dos socios fundadores provenían del sector del juguete desde mediados de los años 60 y se propusieron crear juguetes que pudieran atraer tanto a niños como a adultos. “Como se encontraron con la crisis postolímpica, no vendían demasiado, y llevaban muchos años haciendo coches de Scalextric, se dieron cuenta que se había quedado huérfano todo un público aficionado a las carreras de slot, porque en ese momento, toda la producción de slot se había trasladado a China. En España no había ninguna empresa liderando el sector e hicieron un coche que era un juguete pero que satisfacía al aficionado que además de jugar quería competir”.

La entrada de Ninco en el mercado transformó el sector y rápidamente se convirtió en la marca de referencia para los clubs y aficionados al slot a nivel mundial. “Se dieron cuenta que su coche se vendía en todo el mundo; el 80% fueron vendas internacionales. El coche era compatible con todas las pistas de Scalextric, tanto el español como el inglés, el alemán, etc. Ninco empezó a hacer más modelos de coches, hasta 1997, que lanzamos nuestras propias pistas de circuito”, continúa Cosculluela. A partir de 1999 los circuitos de slot Ninco pasan a ser el estándar en todas las competiciones de slot. “El legado de nuestros fundadores nos aportaba más de 20 años haciendo coches de slot”, afirma David Cosculluela. “Desde su afición, y con mucha experiencia, acometieron un producto cuyo hecho diferencial era cómo se aproximó al sector, en un momento en que se había deslocalizado todo, con una estructura mucho más ligera con un ciclo de producto mucho más corto. En lugar de focalizarse a una campaña de Navidad, sacábamos novedades cada 6 semanas y nutriendo a unos aficionados que no eran el público ‘juguetero’ de navidades. El 90% de pistas del mundo son Ninco y se celebraban carreras cada fin de semana en todas partes y nuestro producto estaba dirigido a este aficionado. Nuestro público objetivo era adulto, que habían crecido jugando al Scalextric. A partir de empezar nosotros hubo un boom del slot, no solo en España, de pequeños fabricantes. Desde los años 60 solo había 3 fabricantes en todo el mundo, y a partir de la irrupción de Ninco, en la segunda mitad de los 90, salieron muchas otras marcas más pequeñas”, concluye.

Desde 2006 Ninco apostó por el diseño y la fabricación de todo tipo de juguetes con radiocontrol además del slot.

Aunque Ninco empezó fabricando coches de slot como core business inicial y principal, en 2006 amplió su portfolio entrando en el mundo del radiocontrol con la misma filosofía de producir productos de calidad que agradaran tanto a niños como a adultos, acercando el juguete y el hobby. “Enseguida nos dimos cuenta que habían cosas por hacer y desarrollar en productos destinados al hobby para consumidores no expertos”, explica David Cosculluela.

Desde entonces hasta la actualidad, Ninco ha ido evolucionando y se ha convertido en un proveedor de slot y radiocontrol a nivel global.

Prototipado más rápido y efectivo

Las instalaciones que Ninco tiene en Cornellà de Llobregat (Barcelona) incluyen las oficinas de la empresa, la oficina técnica, donde se diseñan todos sus juguetes, y un amplio showroom con todos los artículos Ninco expuestos, incluidas pistas de slot donde probar sus coches y vitrinas con todos los coches fabricados por la marca. En el propio showroom está la impresora EntresD Up Box, desde donde imprimen los prototipos de sus nuevos modelos o machos que posteriormente generarán los moldes para fabricarlos con inyección. Josep Turró nos hizo una demostración práctica de impresión 3D de una parte de un chasis de coche slot desde un diseño propio. “La introducción de la impresión 3D en el día a día de Ninco supuso una revolución”, nos explica Turró. Y donde primero se notó esta revolución fue en el proceso de fabricación del prototipo: “Antes, para conseguir un prototipo, necesitábamos meses. Ahora con la tecnología de impresión 3D, lo diseñamos e imprimimos y podemos tenerlo en cuestión de horas”.

Primero fueron prototipos o machos realizados en madera por un ebanista que después evolucionaron a modelos hechos en resina epoxídica que requerían también varias semanas o meses de ejecución y tener hasta tres modelistas en plantilla: “Tener un nuevo modelo de coche en la mano era como un embarazo y un parto (bromea). Eran casi 9 meses de proceso desde que teníamos el dibujo hasta que obteníamos el coche. Tardábamos un par de semanas en diseñarlo y dar por bueno el dibujo; el modelista tardaba más de 2 meses en terminarnos el modelo en resina. Desde este macho, debíamos hacer la carrocería y todos los detalles (alerones, etc.). Entonces se realizaban todos los moldes”. Además, la maqueta se debía hacer en una escala más grande para realizar todos los detalles.

Maquetas de resina epoxídica (izq.), madera e impresión 3D (dcha.) de coches Ninco.

A la reducción del tiempo de ejecución de los prototipos se le suma otra ventaja: muchos procesos se pueden realizar simultáneamente. “Antes, si no se tenía el modelo hecho no se podía hacer la decoración. Ahora, se puede imprimir el modelo en 3D, y mientras, el decorador puede ir diseñando las pegatinas del coche y el que va a hacer los moldes puede tener ya las medidas y empezar a realizarlos. Todos los procesos son más rápidos y se avanzan mucho las tareas”, explica Josep Turró. “La tampografía de gráficos y letras sobre las zonas curvas del coche se deforma. Hasta que no tenías el modelo, era imposible hacer el ajuste. Ahora, como estás diseñando con curvas y usas la misma técnica para imprimir, el departamento gráfico puede preparar la decoración en paralelo a la producción del coche”, añade David Cosculluela.

Además, el prototipo resultante de la impresión 3D ofrece otra virtud: sus características y la resistencia del material (filamento ABS) permite probar este modelo directamente. Cosculluela explica: “Ahora, del diseño de Josep pasamos a imprimir el modelo e incluso podemos probarlo directamente en pista, porque el peso y el dinamismo casi coinciden con el coche final. El ‘time to market’ baja muchísimo. Además con la fiabilidad de saber que no tendrá problemas porque lo hemos podido probar al momento”. A lo que Josep Turró añade: “Las resinas de los antiguos modelos son muy frágiles y dinámicamente no se pueden probar porque pesan una barbaridad”. Y no solo prueban sus coches de slot o de radiocontrol. Incluso han hecho volar directamente un dron impreso en 3D: “Con un juguete que rueda, puede rodar, más o menos, pero con algo que vuela, ¡o vuela o no vuela!”, explica Josep Turró. De este modo, el prototipo impreso les permite comprobar directamente su peso y autonomía, “y es imposible hacerlo de otra manera”.

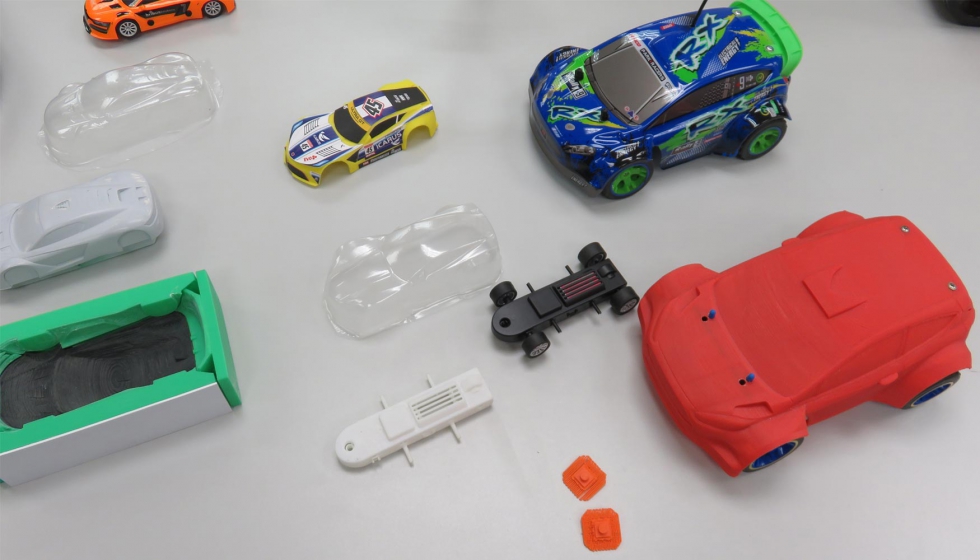

Diversos prototipos y piezas impresos en la impresora EntresD Up Box. El prototipo rojo de la derecha sirvió para hacer el molde del coche azul (superior derecha). También puede observarse las láminas transparentes para termoconformado sobre el molde impreso en 3D.

La revolución del 3D

Josep Turró conoció la fabricación aditiva durante sus años de estudiante. “Al principio era una tecnología muy cara. La estereolitografia, por ejemplo, era un proceso lento y el modelo era muy frágil y delicado. Otro sistema, la sinterización, es más preciso pero es mucho más caro, aunque es una tecnología perfecta para la gran industria con un volumen de negocio que se lo permita”. Entonces, conoció las impresoras de EntresD. “EntresD fueron de los primeros en traer máquinas de impresión 3D ya montadas de aportación de material con filamento ABS al mercado español”. Además, David (Cosculluela) y Marc (Torras, director general de EntresD) se conocían. Yo, personalmente, me compré una para usar en mi casa por su precio asequible y la probé. Enseguida me di cuenta que las ventajas que nos podría aportar en Ninco eran extraordinarias. Para nosotros, las máquinas de aportación de plástico como la Up Box son las ideales, porque son fáciles, asequibles, y además, el material que estamos usando, ABS, tiene unas propiedades fantásticas que te permiten lijarlo, pintarlo, pulirlo, e incluso pegar y ensamblar varias piezas si su tamaño no le permite imprimir la pieza entera. Además no se rompe fácilmente. Hay tratamientos con vapor acetona, resinas epoxídicas e imprimaciones que te permiten hacer un modelo que es sólido y que se puede probar. A partir de entonces, todo lo que hacemos en Ninco, pasa antes por nuestra impresora 3D. ¡Es que todo son ventajas! Hoy en día ya no se puede poner en duda esta tecnología porque las ventajas que ofrece son infinitas”, explica Turró.

Ninco usa la impresión 3D para la impresión de prototipos. Después, envían el diseño a su planta de producción en China donde se fabrican los juguetes con inyección de plástico. “La tecnología 3D también ha cambiado la forma de diseñar en el sentido que es facilísimo cambiar cualquier componente al momento”, explica Turró. “Antes, las modificaciones sobre el modelo y después al molde salían mucho más caras”. Aunque no se imprimen los juguetes al completo directamente en 3D, sí que se hace en algunas piezas: “La impresión 3D también es muy útil para imprimir algunas de las piezas que no requieren un acabado riguroso y no son críticas para el diseño. Esto nos ahorra un alto coste en la confección de moldes y además puedes modificarlas en cualquier momento”, nos cuenta Turró.

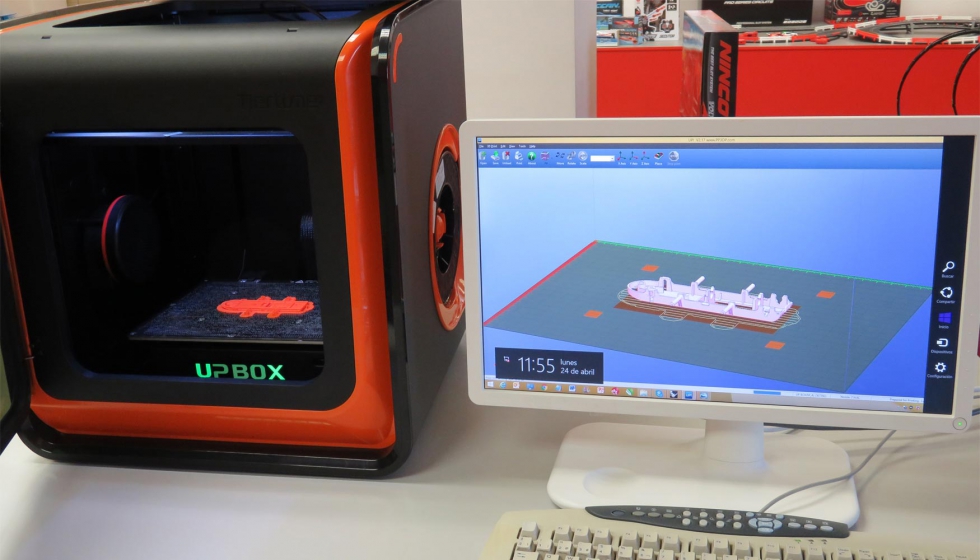

La EntresD Up Box imprime el diseño realizado en el ordenador.

Si bien las producciones masivas no son viables todavía con esta tecnología, sí existen pequeños fabricantes que imprimen sus modelos de coches slot íntegramente en 3D: “Muchos de los artesanos o modelistas de antes se están montando un negocio por su cuenta con impresoras 3D. Imprimen chasis a medida y los acaban a mano”, afirma Josep Turró. Además, David Cosculluela explica que cuando Ninco se planteó introducir esta tecnología en el negocio y cómo podría afectar la impresión 3D a su mercado, sabían que su propio carácter disruptivo daría alas a los aficionados a crear sus propios coches. “La evolución tecnológica de chasis del coche, sus neumáticos, coronas, etc. es un micromundo dentro de la competición slot. La disrupción en la innovación y la facilidad de acceso a esta tecnología hace que, sin saber dibujar mucho, o sin saber aplicaciones suficientes como para hacer tentativas, un no experto puede atreverse a probar a hacer su coche. Hay más gente, más talento y más atrevimiento. También hay más errores pero hay la posibilidad de probar cosas, cosa que antes no había por el tiempo que se perdía y por el coste que tenía. La impresión 3D también ha originado una nueva competencia porque hay casos que los propios pilotos se modifican sus chasis con impresión 3D sobre nuestra base, imprimiéndolos ellos mismos o a través de terceros. Cada tres carreras cambian su chasis con el afán constante de mejora continua. Antes se tardaba mucho más en introducir mejoras en el producto pero ahora se pueden hacer evoluciones del chasis continuas”.

¿Y el futuro de esta tecnología? Para Josep Turró, el siguiente paso en la impresión 3D serán los acabados. “Ahora la máquina solo imprime, pero pronto habrá máquinas al alcance de todos que tendrán un cabezal que permitirá pulir el modelo y acabarlo. Eso sí, se tendrá que ‘democratizar’ su precio, porque la tecnología híbrida que existe hoy en día solo llega a empresas con alta capacidad de inversión, como las del sector de la aeronáutica o la automoción”.

También, la compañía se está planteando usar nuevos sistemas de producción como es el conformado. “Es una lámina que se decora en plano con un plotter. Se coloca sobre un macho impreso en 3D y absorbe el aire haciendo conformado al vacío dejando la lámina con la misma forma que el coche. Supone un gran ahorro de gastos”, nos explica.

“Esta tecnología ha llegado para quedarse, ya no hay vuelta atrás” dice Turró. Pero para las próximas generaciones, lo importante es el diseño, según su opinión: “Antes de producir cualquier pieza, alguien debe haberla diseñado. Es importante que en las escuelas se enseñe a los alumnos no solo a dibujar en papel sino también a dibujar en 3 dimensiones. Dibujando en 3D el límite lo pones tú y tu imaginación”, concluye.

EntresD Up Box, orientada a usuarios profesionales

EntresD Up Box supone una evolución del modelo UP Plus 2 con una ampliación del volumen constructivo: 255 x 205 x 205 mm, lo que implica que se pueden hacer piezas el doble de grandes. Además, se incrementa la resolución de impresión hasta una definición superfina de 0,1 mm y se acelera la velocidad de impresión, siendo un 30% más rápida que la UP Plus 2.

“La característica que creemos que más van a valorar en la nueva EntresD Up Box sectores con los que ya trabajamos como diseño industriales su ampliada superficie de impresión para crear modelos de mayor tamaño. La EntresD Up Box casi dobla el volumen de trabajo de las anteriores impresoras de EntresD, manteniendo la capacidad de trabajar en ABS, muy importante para uso profesional”, señala Marc Torras, director general de EntresD. “Con esta nueva impresora queremos acercar aún más la impresión 3D a profesionales. El diseño de productos ha ido evolucionando, desde el dibujo con papel y plumilla al 2D, y después a los renders y el diseño 3D en pantalla. El siguiente paso en esta evolución es que cualquier diseñador pueda tener en la mano la pieza que está diseñando, para comprobar ajustes, ergonomía, etc y mejorar así el producto final. Los costes y facilidad de uso de la EntresD Up Box permiten que cualquier diseñador tenga una impresora 3D en su mesa”. Además de una resolución de impresión mucho más fina y precisa y una mayor eficiencia, esta impresora incluye otras características como el alineado de la plataforma totalmente automatizado con un sistema automático de calibración que no exige de intervención, lo que garantiza que cada impresión sea perfecta, sin problemas ni dificultades; sistema de filtración de aire que permite respetar el entorno, minimizando igualmente el ruido operativo y permite contener la emisión de gases que pudiesen resultar del proceso de impresión; y piloto LED de funcionamiento, que informa del ritmo de la impresora mostrando igualmente el estatus de la impresión en curso.