“Hay que tener claro lo que se quiere conseguir con la fabricación aditiva y no fabricar con ella una pieza diseñada para mecanizarla”

Entrevista a Leonardo Marques, director comercial de Renishaw Ibérica

Renishaw ha organizado para el 31 de marzo una jornada dedicada a la impresión de metales 3D y el control de procesos de fabricación, centrada especialmente en el sector automovilístico. Por ello han elegido el Automotive Intelligence Centre - AIC (Amorebieta-Etxano, Bizkaia) para desarrollar la sesión en la que, a lo largo de la mañana, los visitantes podrán ver cómo las soluciones de control de procesos de Renishaw pueden ayudar a reducir los costes de producción y aumentar la productividad. La agenda incluye demostraciones del calibre Equator, presentaciones de la gama Renishaw de sondas para máquinas-herramienta y las MMC, como el sistema Revo, así como un caso práctico de aplicación de la tecnología de impresión 3D de metal en Moto2. Leonardo Marques, director comercial de Renishaw Ibérica, nos cuenta con más detalle qué pueden encontrar los asistentes a la jornada.

Renishaw organiza una jornada dedicada a la impresión de metales 3D y el control de procesos de fabricación en el sector automovilístico. ¿Por qué lo centran en este sector?

Muchos de nuestros clientes están directamente involucrados en la industria del automóvil. Durante décadas hemos utilizado nuestra experiencia y tecnología para ayudar a los fabricantes a construir sus motores, cajas de cambios y ejes de transmisión. Recientemente hemos visto mayores expectativas en la producción de piezas de automoción para que sean más económicas, más confiables y de mayor calidad, todas orientadas a mejorar el rendimiento, aumentar la eficiencia del combustible y reducir la contaminación.

En este sentido, ¿qué aporta la fabricación 3D a la industria del automóvil?

El sector de deportes de motor ha integrado la fabricación aditiva de metales en la producción de piezas a medida, por ejemplo, los conductos de refrigeración. Ya hemos visto algunos equipos de la Formula 1 utilizando esta tecnología dentro de sus procesos de fabricación.

El desarrollo contribuye en gran medida en los trabajos de este sector, donde la rapidez y la agilidad de fabricación de los prototipos es una ventaja competitiva crucial. Las piezas metálicas funcionales pueden producirse rápidamente para probar su rendimiento.

¿En qué punto de la cadena de producción es más recomendable el uso de la impresión 3D?

Hace poco estuve en una conferencia donde se habló de la fabricación aditiva y había una frase que me impresionaba: “la fabricación aditiva no es una isla”. Quiere decir que no solo se trata de la fase de fabricar una pieza. Hay que empezar con el diseño de la misma. Para fabricar a través de la fabricación aditiva el cliente tendría que tener muy claro lo que quiere conseguir; no tiene sentido fabricar una pieza con esta tecnología que ha sido diseñada para luego ser mecanizada.

Miramos el sector médico como un ejemplo, desde hace mucho tiempo ha estado utilizando la impresión 3D metálica como un proceso de fabricación para fabricar implantes personalizados y estructuras dentales a medida. En los próximos años esta tecnología será más accesible gracias a la reducción de los costos de producción y de los tiempos de fabricación.

¿Qué experiencias de éxito existen ya de la incorporación de la fabricación aditiva de metales en automoción?

A modo de ejemplo, y éste es uno entre muchos, TransFIORmers, un equipo francés de Moto2, ha colaborado con I3D Concept, un experto mundial en diseño y usuario de la máquina de impresión metálica AM 250 Renishaw, para obtener una ventaja competitiva en el mundo de las motos del Campeonato. Mediante el AM 250, I3D Concept ha colaborado con TransFIORmers en la optimización del diseño del componente de la horquilla superior, uno de los dos que conectan las barras de la suspensión delantera al chasis y crucial para la dirección de la motocicleta.

Al adoptar la fabricación aditiva para el diseño de las motocicletas de Moto2, TransFIORmers ha conseguido reducir drásticamente el peso de los componentes cruciales de la horquilla de suspensión delantera en un 40%. La diferencia entre el componente de titanio de una pieza y el componente de acero original con soldadura es una rebaja de peso de 600 g.

En la jornada tratarán también del control de procesos en la producción. ¿Existe todavía un ‘gap’ entre lo que debería ser y lo que es?

El control de procesos en la producción nunca ha sido tan importante. Cada vez se tiende más a asegurar un control de calidad 100% para todos los procesos y así poder garantizar que realmente el producto final cumpla con todas las características y necesidades para lo que inicialmente fue diseñado.

En cuanto al control dimensional, especialmente en la industria de la automoción, las nuevas tecnologías se van adaptando a las nuevas necesidades, y hoy en día ya ofrecen la capacidad de poder hacer controles más exhaustivos, más rápidos y con mayor precisión directamente en las líneas de producción. La tendencia actual es la incorporación en línea de sistemas de medición automatizados, no solo al final de la línea, sino también en fases intermedias para controlar y garantizar todo el proceso a tiempo real, para poder identificar cualquier desviación del proceso de manera inmediata.

Además, estos nuevos sistemas otorgan la capacidad de mantener una trazabilidad adecuada y registrada de cada fase.

Estas tecnologías permiten hacer cada vez menor la diferencia entre ‘lo nominal’ (lo que debería ser) y ‘lo real’ (lo que realmente es).

¿Es el sector de la automoción el más susceptible a incorporar nuevas tecnologías?

El nivel actual del sector automovilístico demanda nuevos procesos y nuevos materiales para adaptarse a las nuevas ‘exigencias’ del consumidor. Para poder ofertar un producto final que cumpla con estas expectativas, la industria de la automoción está invirtiendo y apostando cada vez más por el I+D+I.

Estas inversiones permiten que el desarrollo de nuevos materiales y de nuevos procesos de fabricación sea continuo, haciendo que actualmente estemos en un nivel de desarrollo nunca conocido hasta ahora.

Dentro de la industria en general, el sector del automóvil es probablemente el que más invierte en nuevas tecnologías, desde las plantas de fabricación de vehículos, hasta el más modesto de sus proveedores.

Renishaw cuenta con diferentes soluciones según las aplicaciones y necesidades. ¿Cuáles son las más adecuadas para la industria del automóvil?

Desde la calibración de las máquinas-herramientas y MMCs hasta la verificación de piezas, garantizamos que las piezas que están fuera de la tolerancia no lleguen nunca al ensamblaje final de un vehículo. Nuestro calibre versátil Equator permite controlar el proceso de fabricación mediante un sistema de comparación de alta repetitividad, térmicamente insensible, muy versátil y reprogramable para su uso en el taller. Cientos de fabricantes de todo el mundo, muchos dedicados al sector automovilístico, están cambiando sus sistemas de calibres y herramientas manuales por Equator porque quieren medir a alta velocidad grandes series de piezas.

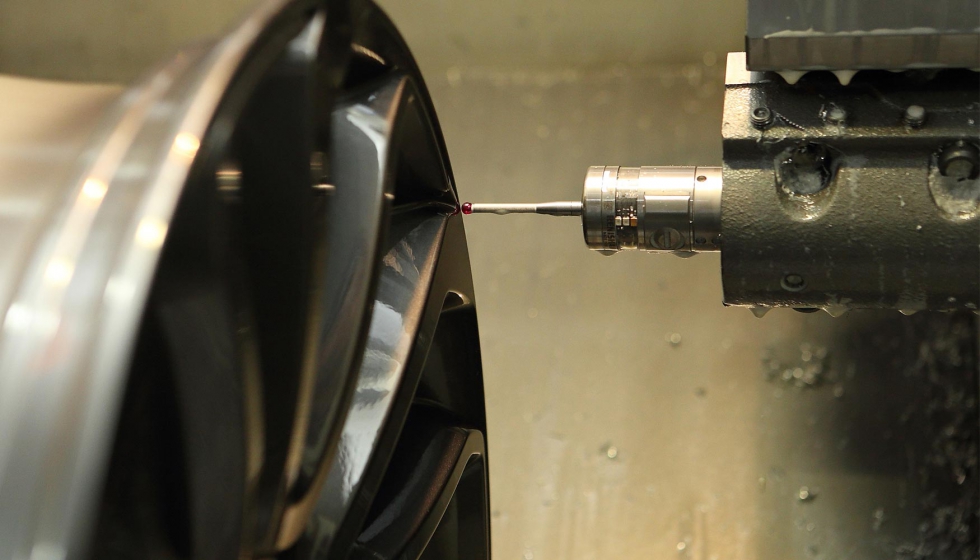

El uso de tecnología de 5 ejes puede suponer grandes ventajas para la medición de piezas complejas. La medición de las guías y el asiento de válvula han supuesto tradicionalmente un reto, necesitando complicados métodos que a menudo no proporcionan la medición adecuada para la tarea a realizar. Revo, un sistema de medición de 5 ejes multisensor, y la tecnología de 5 ejes de Renishaw aumentan de manera espectacular el rendimiento en esta desafiante aplicación: el proceso de captura de datos tarda aproximadamente 20 segundos.

Para finalizar, ¿tienen previsto hacer más jornadas de este tipo en otras ciudades?

Sí, esta jornada en el Automotive Intelligence Centre se trata de la primera en una serie de jornadas técnicas organizadas por Renishaw.