Impresión 3D multimaterial y multicolor

La evolución lógica de la tecnología de impresión 3D PolyJet, aparecida hace ahora 13 años, debía mejorar indudablemente al conseguir modelos en 3D más realistas por la incorporación de un acabado superficial multicolor. Aunque es cierto que la impresión 3D en color existe en otras tecnologías desde hace incluso más años, no es hasta ahora cuando se presenta con un nivel de precisión y detalle tan elevado. Ahora, además añadimos la capacidad de poder seleccionar diferentes materiales y, todo ello, obtenido directamente de la propia impresora y de manera simultánea.

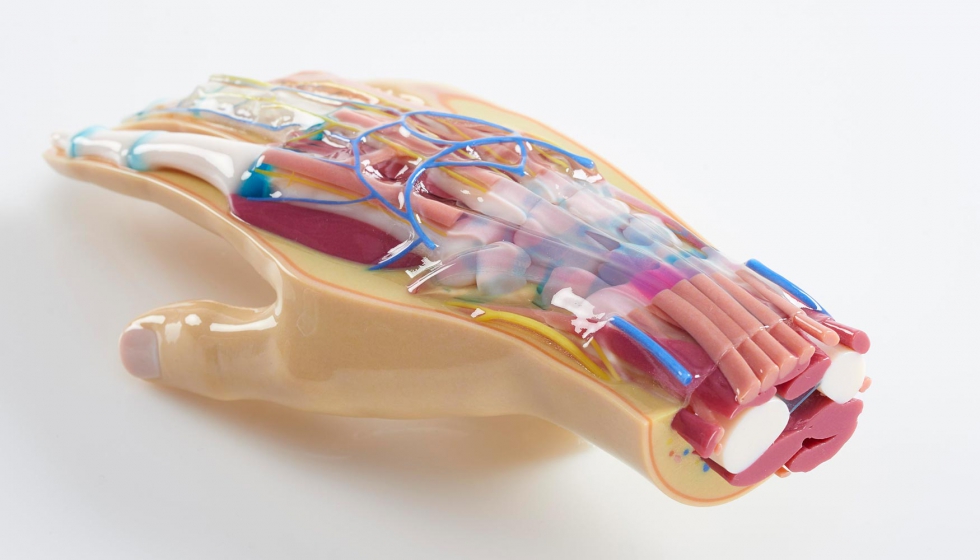

Para poder valorar las capacidades que ofrece la tecnología de de impresión 3D PolyJet y en qué nos puede ayudar debemos apreciar que es posible orientarla hacia multitud de aplicaciones, ya sean como un simple prototipo o bien como modelo de aplicación final en cualquier sector.

Este hecho se puede ilustrar perfectamente pensando por ejemplo en las fases por las que pasa cualquier desarrollo de producto nuevo. En ellas siempre cae una elevada responsabilidad sobre el equipo de diseño de producto. Si a ello le sumamos que su aprobación final debe pasar obligadamente por la validación de otras áreas de la empresa, es lógico pensar que debemos utilizar todas aquellas herramientas posibles para que nos ayuden a ver el producto de la manera más parecida al producto final. Es aquí donde adquiere todo el sentido el uso de la impresión 3D que nos ocupa.

Aunque a día de hoy la visualización virtual de un modelo digital está totalmente implantada, lo cierto es que no es hasta que lo tenemos en la mano cuando nos transmite realmente todo aquello que buscamos. Cuestiones como proporciones reales, ergonomía, texturas, comportamiento del material o combinación de colores.

Con esta tecnología de fabricación aditiva podemos obtener, partiendo de un modelo digital en 3D, un producto físico con una precisión dimensional muy elevada. Y con desviaciones menores de 0,2 mm, añadido a una resolución similar a un producto obtenido por procesos de fabricación mucho más costosos, como puede ser el modelado manual, mecanizado o molde de inyección. Además, en un tiempo de fabricación mucho más corto que cualquier otro proceso industrial. Todo ello porque utilizamos la impresión capa a capa con un espesor entre ellas de tan sólo 14 micras.

El proceso de impresión 3D de pieza se realiza mediante el uso de resinas que se endurecen con su exposición a luz ultravioleta, y que en función de su composición química nos permiten recrear diferentes comportamientos del material buscado. La primera característica destacable es que podemos escoger entre un abanico de materiales que se parecen a diferentes materiales plásticos del mercado, así como materiales flexibles tipo cauchos, aunque lógicamente no poseen todas sus propiedades. De este modo, para su impresión, tan sólo debemos enviar a la impresora nuestro modelo digital 3D en un formato específico, que en este caso es STL. Sin necesidad de aportar nada más.

Una segunda característica importante de esta tecnología es que podemos imprimir piezas de manera simultánea, separadas o juntas con distintas propiedades, tal como se presenta por ejemplo en el proceso industrial de sobreinyección de diferentes productos. Ejemplos sencillos de aplicación los podemos ver en un simple cepillo de dientes o envase alimentario, con dos materiales distintos que ofrecen dos texturas y comportamientos de material diferentes, rígido y flexible.

Para ello, lo único que debemos contemplar en nuestro modelo digital 3D es definir un ensamblaje que componga el conjunto de las diferentes piezas posicionadas espacialmente, a las cuales posteriormente en la impresora le definiremos el material con el que será impreso cada una de ellas. Incluso es posible imprimir piezas con acabado diferente para el interior y exterior, considerando por ejemplo el alma de pieza en material rígido y una piel exterior en material flexible, y todo ello de una forma muy simple.

Como tercera, y nueva, característica de este tipo de impresión PolyJet destacamos que podemos seleccionar, para cada parte de nuestro ensamblaje, un color de impresión, simplemente definiendo el código de color RGB que deseemos. De este modo, podremos imprimir nuestras piezas con un color externo concreto, y que además ese color podemos aplicarlo sobre piezas tanto rígidas como flexibles, e incluso tanto con un acabado sólido como translúcido. Todo ello, lo haremos partiendo de modelo CAD3D en formato STL y los parámetros de color los definiremos sobre la propia impresora.

Como cuarta aplicación podemos considerar la exportación de nuestro modelo CAD3D a un formato VRML. Este formato, contiene, por un lado, la misma información que genera un STL, pero que además guarda otro fichero con la textura de color exterior sobre la pieza, habitualmente un fichero de imagen tipo JPG, TIF o BMP. Este fichero de imagen 2D corresponde con la envolvente de todo el modelo 3D, algo similar a un patrón de tela que cubrirá nuestro modelo 3D. La ventaja de esto es que sobre la imagen 2D podemos definir cualquier tipo de combinación de colores, texturas, logos o motivos que seamos capaces de editar con un programa de retoque de imagen, y que, al estar ligado a nuestro modelo 3D, la impresora será capaz de plasmar sobre el modelo final.

Así pues, los resultados para cualquiera de las aplicaciones que consideremos son de una elevada calidad de detalle, porque se combina una resolución de 600 ppp y un espesor de capa muy bajo que minimiza los efectos de curvas de nivel sobre la superficie de pieza. De este modo, pasa de la capa 2D al 3D y la aplicación de 5 resinas distintas que cubren una gama de colores CMYKW muy amplia lo que produce colores muy reales. Lo más interesante de todas estas aplicaciones es su facilidad de para llegar al resultado final, siempre, claro está, que partamos de un modelo digital CAD3D, como ya se ha mencionado anteriormente.

Aiju, como apoyo tecnológico a las empresas de cualquier sector dispone de diferentes unidades de esta tecnología de Stratasys, tanto para materiales específicos similares a PP, ABS o gomas de distintas propiedades, como multicolor, con una experiencia de más 10 años. Esta tecnología es utilizada en infinidad de aplicaciones, tanto de modelos prototipo, como piezas finales, o incluso actualmente en fase de estudio, como aplicación de moldes prototipo para inyección de plásticos, termoconformado o rotomoldeo.