Entrevista a Ramon Pastor, vicepresidente de HP y director general de 3D Printing Business

HP presentó en la última edición de Rapid, la mayor conferencia de fabricación aditiva / impresión 3D celebrada en Orlando (Florida), el primer sistema de impresión 3D para la producción industrial, basado en una tecnología —la MultiJet Fusion— desarrollada en el centro que la compañía tiene en Sant Cugat del Vallès, Barcelona, como explica Ramon Pastor, vicepresidente de HP y director general de 3D Printing Business.

La tecnología MultiJet Fusion de HP se presenta como rompedora... ¿Cuáles son las características que la convierten en un ‘punto y aparte’?

Hasta ahora, la impresión 3D en materiales plásticos estaba muy enfocada al consumidor, producción unitaria.... Ahora, con la tecnología MultiJet Fusion, por primera vez una tecnología de plástico podrá hacer el salto al mundo industrial, y de modo muy distinto a la fabricación aditiva con metal.

Actualmente estamos en una primera fase de esta tecnología y, por ahora, ya permite a aquellos que realizan prototipos, hacerlos en un día. Y a los que fabrican pieza en series cortas y medias, hacerlo de manera económica.

MultiJet Fusion es una tecnología rápida aunque no es el objetivo. Me explico. No medimos el tiempo que se tarda en realizar una pieza sino que calculamos cuántas piezas se pueden hacer en una semana, por ejemplo, con la MultiJet Fusion y cuántas se harían de manera convencional. Nos interesa el ciclo productivo, la capacidad de producción en lotes. Y queremos saber los costes de fabricar un número determinado de piezas. Por ello nos centramos en la productividad y el coste por pieza.

Esta es precisamente una de las principales diferencias con la tecnología de adición metálica. Nos centramos en el punto de equilibrio entre los costes fijos y variables de la tecnología tradicional, como la inyección de moldes, y la nuestra. Hoy hemos logrado que el punto de equilibrio con la tecnología MultiJet Fusion se sitúe en las 55.000 piezas: si producimos 55.000 engranajes o menos, ya no sale a cuenta fabricar un molde y después la pieza. Y el objetivo es reducir los costes variables, que son la gran parte de costes que supone la impresión 3D.

Ramon Pastor, vicepresidente de HP 3D Printing Business, explica en esta entrevista cómo surgió el proyecto de la tecnología MultiJet Fusion y qué cambios supone para la industria de la impresión 3D.

Pero este también sería el objetivo de la fabricación aditiva con metal...

La actual impresión 3D en materiales metálicos es cara y lenta, por lo que tiene unos costes elevados, lo que implica que sólo se utiliza cuando permite realizar geometrías de otro modo imposibles, o piezas de repuesto, sin entrar en volumen de producción como sí es nuestro objetivo. Aunque está claro que la tecnología aditiva con plástico también juega con ventajas frente a las tecnologías convencionales a la hora de lograr geometrías complejas o productos personalizados. Pero la gran diferencia con metal es que incluso en piezas como un engranaje, que no tiene ninguna complicación, podemos ya competir en términos de producción.

Comentaba que era la primera generación... ¿Qué supondrá la segunda?

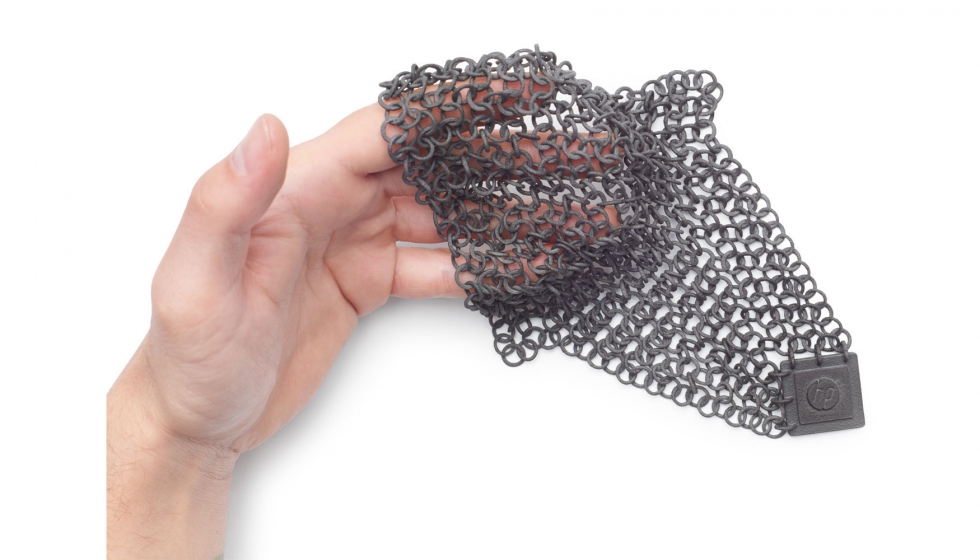

En la segunda generación empezaremos a ‘jugar’ con el concepto de ‘voxel by voxel design’. Es decir, que se puedan cambiar determinadas propiedades en el orden del voxel, el elemento constructivo más pequeño. Aquí estaríamos hablando de incorporar colores, conductividad, incorporar sensores, plasticidades, texturas...Y ello se destinará no sólo a la producción en series pequeñas y medias sino también a piezas que hasta ahora no podemos ni diseñar. Para ello estamos en contacto con las principales marcas de software... porque deben evolucionar para diseñar pensando ya en que las piezas serán impresas, no ‘fabricadas. Ello que demuestra que la evolución implica a todo un ecosistema. Nadie puede avanzar solo y hay que integrar a todos los ‘players’. Necesitamos los equipos pero también un paquete de diseño CAD que genere archivos que se puedan enviar sin perder fidelidad, que se puedan imprimir, verificar... Hay que repensar todo el sistema de producción.

Ramon Pastor ante una pequeña muestra de piezas realizadas con la MultiJet Fusion.

Otra ‘pieza’ que entra en juego son los consumibles. ¿Por qué modelo apuesta HP? ¿Exclusividad, compatibilidad?

Nosotros tendremos nuestros materiales pero hemos abierto la plataforma a todos los fabricantes de modo que los venderán ellos y los precios serán los suyos. La razón para esta decisión está relacionada con el concepto de ‘punto de equilibrio’ que comentaba. Las compañías que basan en tener grandes márgenes de beneficios con el material, por lo que el precio de éste es a menudo mucho más elevado que el mismo material para la inyección de moldes. Nuestra intención es incrementar el punto de equilibrio... y eso sólo podemos lograrlo bajando el precio de material, lo que supone incrementar sustancialmente la demanda. En términos de mercado nos compensa. Preferimos reducir los márgenes en material si se imprime mucho más. Y sólo podremos penetrar en el mundo de la fabricación industrial si el precio por pieza es comparable a las demás industrias.

HP ha abierto la plafaforma a todos los fabricantes de consumibles para impresoras 3D. El objetivo es “incrementar el punto de equilibrio entre costes fijos y variables... y eso sólo podemos lograrlo bajando el precio de material”, explica Pastor.

Hasta ahora hemos hablado de las ventajas del sistema. Habrá también retos a superar...

Sin duda. No tanto por la tecnología sino pensando en la industria aditiva globalmente. Hay falta de conocimiento del mundo 3D por parte de la industria, deben conocer las ventajas, que se puede diseñar diferente, que hay herramientas de diseño específicas...

Sin embargo, la tecnología de impresión 3D lleva ya años a cuestas...

Cierto, la tecnología de impresión 3D tiene 30 años. Surgió al tiempo que la impresión 2D digital, cuando se inventó la impresión láser, la inyección de tinta... se inventó también la estereolitografía. Y hoy el mercado de la impresión 2D supone unos 250.000 millones de euros mientras que la 3D apenas 4.000 millones...

Pero hay varias razones. Una de ellas es la evolución de la tecnología en 2D, que ha sido impresionante mientras que en 3D, la innovación ha sido incremental, sin grandes cambios tecnológicos. No han evolucionado respecto a las necesidades del mercado en cuanto a velocidad, coste de piezas... Por otro lado, las patentes de las grandes tecnologías en 3D están expirando: SLS expira este año, SLM el próximo año.

Y otro factor importante ha sido los estándares. Si recordamos los primeros años de los PC, a la hora de imprimir cada programa contaba con su propio ‘driver’. El 3D el estándar, el ‘stl’, ¡es de los años 80! Precisamente HP forma parte de un consorcio, en el que están las principales marcas fabricantes, de equipos y software, para cambiarlo. Y de hecho la nuestra es la primera máquina industrial que incorpora este nuevo estándar de transmisión de datos.

Otro aspecto que frenó su desarrollo está relacionado con su aplicación. En la impresión 2D siempre se ha tenido claro que su uso en oficina es distinto a su uso industrial, que se presenta como una solución global. En impresión 3D ha faltado esta perspectiva. No basta con ofrecer una máquina de fabricación aditiva sino que el proveedor tiene que pensar en todo el proceso. Si pensamos en una solución para implantes médicos, incluye desde el sistema de escaneado de las partes del cuerpo hasta el proceso de diseño y personalización, la impresión e incluso la integración del proceso en quirófano. Y durante mucho tiempo la industria ofrecía una impresora, mientras que lo que se necesita es una solución para una aplicación.

El futuro pasa por el ‘generative design’

El mundo del diseño para impresión 3D nos llevará, en un futuro no muy lejano, a que el propio software proponga mejoras para optimizar la impresión de una pieza. Es lo que se conoce como ‘generative design’.

“Hay piezas que difícilmente las diseñará un ingeniero. Pongamos un ejemplo. Queremos diseñar una pieza con una interface con otras piezas... pero queremos optimizar las propiedades mecánicas y térmicas. El trabajo del CAD será iterar cuál es la mejor manera de unir piezas y superficies reduciendo peso, tras lo cual el diseño final será del sistema CAD, no del diseñador”.

¿Cuáles son los principales mercados de aplicación de las soluciones HP en impresión 3D?

El mercado más importante en estos momentos es el de los prototipos, con un 80% de las ventas hoy en día. El 20% restante se destina a pieza final. Y es precisamente donde hemos puesto nuestro foco de atención, en sectores como aeroespacial, automoción, salud y ciertas áreas de gran consumo, muy especialmente en deportes. Hemos decidido esto porque, a la hora de elegir los mercados verticales a los que dirigirnos, pensamos en aquellos donde podemos tener ventajas, ya sea porque son series cortas; como aeroespacial o automoción; o porque suponen la personalización; como es el caso del sector salud; o por diseños ‘imposibles’. En el caso de los deportes, más concretamente las zapatillas deportivas, entronca con la tendencia a personalizarlas en base a conceptos de biodinámica y biomecánica... Las grandes marcas fabricantes de zapatillas deportivas están apostando por ofrecer modelos adaptados a las necesidades singulares de cada consumidor.

Cuando el cliente está en casa

HP tiene un cliente de excepción: sus propias máquinas de impresión 3D. “La mitad de las piezas de plástico de nuestras máquinas están ya impresas en 3D porque, por volumen, nos sale a cuenta. Nos permite también optimizar el propio diseño: tenemos una pieza que inicialmente era un subsistema de piezas pero, al imprimir en 3D, en lugar de diseñar 4-5 piezas pensamos en convertirla en una sola que las agrupara, mejorando la eficiencia del diseño. Y por supuesto en determinados momentos el ‘time to market’ nos ha marcado la necesidad de optar por la impresión 3D o, de otro modo, no hubiéramos acabado la máquina en el plazo previsto. Al final optar por la impresión 3D da respuesta a diferentes necesidades, coste, peso, plazos, optimización de diseño... o la combinación de todas.

Entre otras ventajas, la impresión 3D permite pensar formas y diseños que, de otro modo, serían impensables de realizar mediante la inyección de plástico.

Como empresa implantada en todo el mundo... ¿Qué diferencias detectan entre los diferentes mercados en los que operan?

Existen algunas diferencias pero no muy sustanciales. Algunas son según la aplicación. Alemania es pionera en fabricación aditiva con metal mientras que la personalización con plástico está más implantada en EE UU.

Pero en mi opinión, la gran diferencia entre un mercado como el norteamericano, por ejemplo, y el español o el catalán, es el tamaño de empresa. Ello a menudo impide pensar a lo grande o de realizar grandes inversiones. Por ello desde HP contemplamos soluciones de renting o leasing que facilite su penetración en las pymes.

Ahora tenemos la primera generación. Está ya prevista una segunda... ¿y después?

Más allá de la incorporación de nuevas propiedades, color, texturas... etc., o la ampliación de capacidades, realmente nuestro objetivo es incrementar el ‘punto de equilibrio’ en los próximos 5-10 años, reduciendo el coste por pieza, bajando el precio del material, optimizando la amortización del hardware... y llegar al millón de un tipo de pieza en 2020.

Para finalizar, ¿qué llevó a HP a elegir Sant Cugat del Vallès para instalar su sede mundial del negocio de impresión 3D?

Tiene una explicación. Esta tecnología se inventó en el centro de Sant Cugat, así que la historia es un poco... al revés. Aquí tenemos la sede mundial de impresión de gran formato. Es un mercado muy maduro, con una cuota de mercado muy alta y gran rentabilidad, pero que no crece. Así que en los últimos años estudiamos cómo diversificar, apartando una línea de inversión para desarrollar tecnología 3D. Y así nació la tecnología MultiJet Fusion en estos laboratorios.

Así que instalar aquí la sede mundial para la impresión 3D no deja de ser una consecución lógica.