Una solución CAM para reducir los tiempos de mecanizado

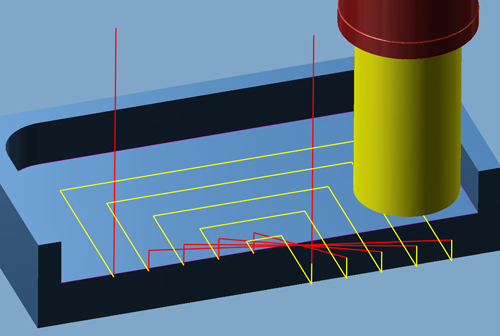

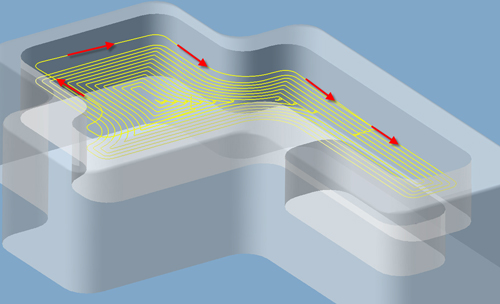

El nuevo modo de mecanizado ‘Cajera adaptativa’ permite programar automáticamente cajeras rectangulares. Dentro de una operación de mecanizado tiene lugar una clasificación automática en cajeras cerradas o abiertas y en niveles rectangulares. El sistema hyperMILL siempre selecciona automáticamente el método de mecanizado adecuado en función de las diferentes condiciones de accesibilidad de la herramienta y de la relación entre su tamaño y el del contorno de la cajera: en espiral, paralelo a un contorno o por superficies. Los movimientos de vaciado tienen lugar preferentemente en trayectorias rectilíneas prolongadas con condiciones de corte constantes. Las zonas críticas de corte completo se parametrizan por separado, lo que permite programar avances nominales elevados reduciendo el tiempo de fabricación.

Estrategias de 5 ejes para ahorrar tiempo

Algunas formas de reducir el tiempo de mecanizado son tan sencillas como eficaces. En el mecanizado equidistante de 5 ejes con hyperMILL, los usuarios pueden evitar ahora recorridos en vacío gracias a la función de clasificación axial que permite dividir el mecanizado por zonas. Esto permite mecanizar sucesivamente esquinas o cajeras por separado. El usuario puede elegir si desea mecanizar las geometrías por medio de la clasificación axial o por nivel de equidistancia (Offset Level).

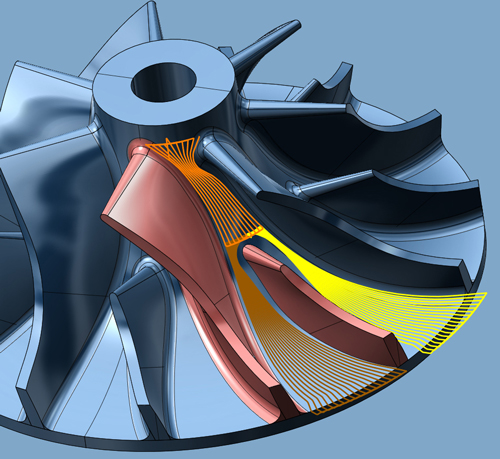

El paquete de 5 ejes para impulsores y rotores de álabes integrados (blisk) contiene funciones adicionales de desbaste. Por ejemplo, al mecanizar impulsores se puede añadir otra división entre cajera izquierda y derecha de la zona de salida situada entre el álabe principal y el secundario. Esta opción permite utilizar herramientas distintas para mecanizar cada zona.

En modo flanco se pueden mecanizar los costados con un fresado lateral. Al hacerlo, el usuario puede elegir si desea utilizar el modo de fresado lateral para todos los cortes o solo para el último. Esta nueva función permite obtener un mejor sobreespesor para el acabado y, al no ser necesario el acabado previo, el tiempo de fabricación se reduce.

Uso óptimo de la herramienta

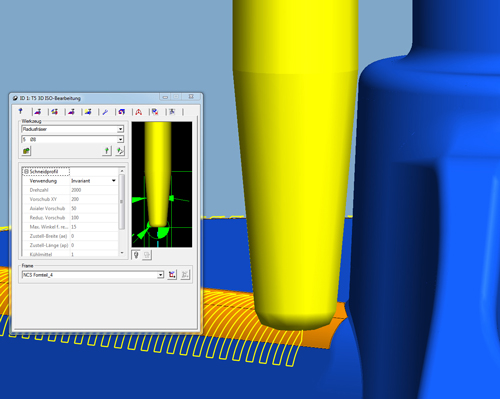

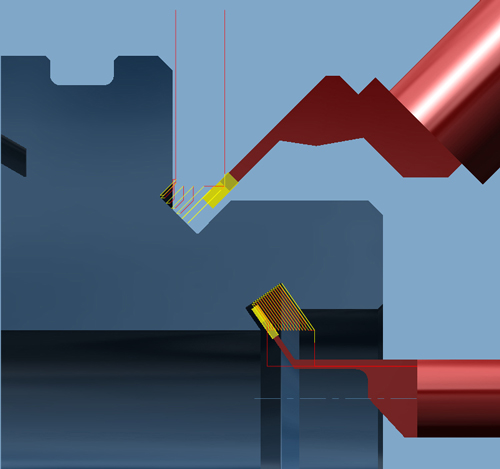

hyperMILL 2012 permite utilizar herramientas cónicas para el mecanizado 3D ISO y, por supuesto, cuenta con prevención de colisiones automática. En este caso, la posibilidad de colisiones se comprueba en toda la herramienta, lo que confiere gran seguridad al proceso. Las herramientas cónicas son más estables y producen menos vibraciones a la vez que mejores superficies.

En cuanto al torneado, hyperMILL dispone ahora de una función de ranurado inclinado, lo que permite utilizar herramientas acodadas. Este tipo de herramientas de ranurado se ha incluido por tanto en la base de datos de herramientas.

Trayectorias y tiempos de trabajo de las herramientas

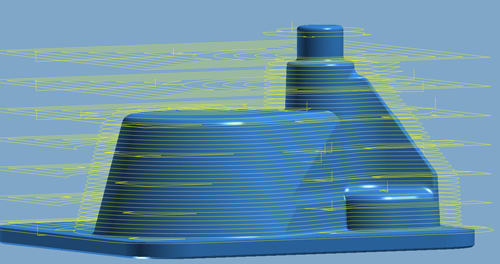

En el campo del desbaste 3D se ha mejorado el fresado de cajeras. Al mecanizar las mismas, la rampa puede recorrerse continuamente en una dirección. La cajera se vacía entonces de fuera a dentro. La ventaja de este procedimiento es que la rampa continua de entrada permite optimizar la trayectoria de la herramienta y evita movimientos en zig-zag. La función ‘Intermediate Steps’, ya disponible en hyperMAXX (el módulo de desbaste de alto rendimiento), ahora también está disponible para el desbaste 3D. Con ella se definen pasos intermedios que permiten mejorar el mecanizado de transiciones planas y paredes inclinadas. La eliminación de material tiene lugar escalonadamente de abajo a arriba. La gran aproximación axial evita la formación de escalones y, por tanto, genera un sobreespesor uniforme para el mecanizado posterior. El fresado de abajo a arriba evita los recorridos en vacío y aumenta los tiempos de trabajo de las herramientas con una mejor utilización del ancho de corte de las mismas.