Trumpf exhibe su fuerza en las jornadas técnicas celebradas en su sede central

En Trumpf pueden hablar de innovación, investigación, desarrollo y tecnología con claro conocimiento de causa. Y pudieron presumir de ello durante los días que duró la última edición de la Intech 2019, celebrada en el mes de marzo en su sede central de Ditzingen, Alemania, ante clientes y prensa internacional. Una feria propia que ya se ha hecho un nombre y a la que este año acudieron unas 3.000 personas, de las cuales un centenar representantes de unas 30 empresas españolas, junto a prensa especializada, pudieron conocer de primera mano las últimas soluciones de la firma en cuanto a fabricación aditiva e inteligencia artificial.

Intech es una feria organizada por Trumpf en sus instalaciones de Ditzingen, Alemania, donde la empresa pone toda su experiencia y know how a disposición de sus invitados. Con presencia de unas 30 delegaciones de la compañía, entre ellas la española, la visita de este año centró su foco de interés en la aplicación de la inteligencia artificial y la fabricación aditiva, así como las soluciones en electromovilidad desarrolladas por la empresa. Una muestra de la inversión en I+D que año a año crece “exponencialmente”, como afirman desde Trumpf. Y es que, para la firma, las soluciones hacia la Industria 4.0 son de máximo interés, con la mirada puesta a “ayudar a sus clientes a evolucionar hacia la fábrica inteligente, hacia la empresa inteligente”.

Sin perder de vista que el “cliente típico de Trumpf son pymes y empresas medianas, de unos 50 empleados, de tipo familiar, junto a grandes empresas e importantes corporaciones, como las del sector automoción, donde el control de la productividad es crítico”. Una gama de soluciones que son también muy interesantes para las pequeñas empresas, que pueden así mejorar su trasparencia ante sus clientes. “En cualquier caso Trumpf ayuda y acompaña a los clientes a encontrar la solución más adecuada para cada caso”, exponen sus responsables. “Es el caso de cómo se desarrolla el software, que se basa en qué necesita el cliente. Soluciones modulares que se implementan y se testean individualmente”. Esta relación constante y directa con los clientes les ha llevado a desarrollar soluciones “realmente pensadas para ellos”, para resolver sus problemáticas, “aprendiendo de ellos y con ellos y poniendo a su servicio el centro tecnológico”. Y el software desarrollador por Trumpf aprende de la misma manera, “decide en función de las necesidades… y eso es inteligencia artificial”.

Igualmente, Trumpf apuesta por el servicio en la nube, consciente que hoy el público trabaja ya habitualmente en plataformas de este tipo, como son Amazon, Netflix y de que “el futuro pasa por las soluciones en la nube y el mantenimiento en remoto”.

La digitalización, también en casa

Trumpf está ampliando su gama de productos para introducirse en el mundo de la tecnología digital. A ello ha contribuido la adquisición de la división de diodos láser de Philips, lo que les ha permitido entrar en aplicaciones innovadoras en smartphones, sensórica aplicada a los vehículos autónomos, etc.

Pero, de hecho, la propia empresa desarrolla soluciones de inteligencia artificial para sus propias fábricas, como explica Mathias Kammüller, director digital de Trumpf: “La inteligencia artificial nos ayuda a mejorar la producción con datos generados por nuestras máquinas. La IA mejora la competitividad, ya que aumenta la capacidad de sistemas de producción conectados”. Una de las aplicaciones es, por ejemplo, el control de calidad en la producción de máquinas láser.

A modo de ejemplo, la TruLaser Cell 3000, equipada con cámara para indicar y corregir el posicionamiento del láser en cada operación, aplicando lo que se conoce como ‘Deep learning’, donde el aprendizaje de la máquina simula el sistema neuronal para acabar teniendo un referente y, por lo tanto, decidir si el resultado es correcto o no. “Es un programa que permite ir aprendiendo con cada operación y ser más inteligente a medida que funciona”.

La TruLaser Cell 3000 utiliza la inteligencia artificial para mejorar el control de calidad de la producción.

Automatizar las operaciones más variadas

Cuando hablamos de automatización en fábrica, evocamos a menudo a complejos sistemas incorporados a la línea de producción, la robotización de determinados trabajos, etc. Pero, a veces, una solución que a priori puede parecer simple permite agilizar y mejorar en gran manera una operación hasta entonces manual. Es el caso del sistema desarrollado para la TruLaser Cell 7030, capaz de cortar diversos materiales, medidas y grosores con muy alta productividad y de retirarlas de la máquina. Pero, después, es necesario que alguien separe la pieza cortada. La solución propuesta por Trumpf permite automatizar esta operación adaptándose a las medidas, la tipología de la pieza, etc. gracias a un sistema de ventosas y pasadores a fin de evitar que la pieza se atasque y pare la máquina. Una solución que suele tener éxito al primero intento pero que, en caso que no sea así, la máquina es capaz de decidir, de manera autónoma, repetir el intento las veces que sea preciso. Y, gracias a la aplicación de la inteligencia artificial, “capaz de barajar infinidad de datos en comparación a la programación humana”, Trumpf pretende ofrecer un sistema que, de cada operación fallida, extraiga datos para mejorar en el siguiente intento e incluso transferir los resultados a las demás máquinas del mismo tipo. “Así las otras máquinas aprenden la mejor manera de retirar una pieza similar en el primer intento”.

La inteligencia artificial ha ayudado también a automatizar completamente la TruLaser Cell 7030 para la extracción y separación de las piezas cortadas.

La fabricación aditiva, un segmento crucial para la empresa

Durante la visita, la fabricación aditiva centró el interés de la mayoría de los asistentes. Una tecnología en constante evolución y mejora, en la que Trumpf pone gran parte de su know how para el desarrollo de equipos para sectores como el médico y dental, la fabricación de útiles y matrices, la industria aeroespacial o la automovilística. Una tecnología que “permite avanzar hacia procesos de producción innovadores, sin rival de formas complejas y lotes muy pequeños e incluso pieza unitaria”.

Asimismo, Trumpf es una empresa responsable con el medio ambiente, por lo que valora especialmente cómo la fabricación aditiva permite reducir la cantidad de material, reduciendo a su vez el uso de metales en las ciudades y, en consecuencia, la huella de carbono. Por ello fomentan el uso de esta tecnología en el desarrollo de tuberías, piezas de trenes, etc. Por otro lado, Trumpf provee del polvo metálico para sus equipos, asegurando así la calidad del producto.

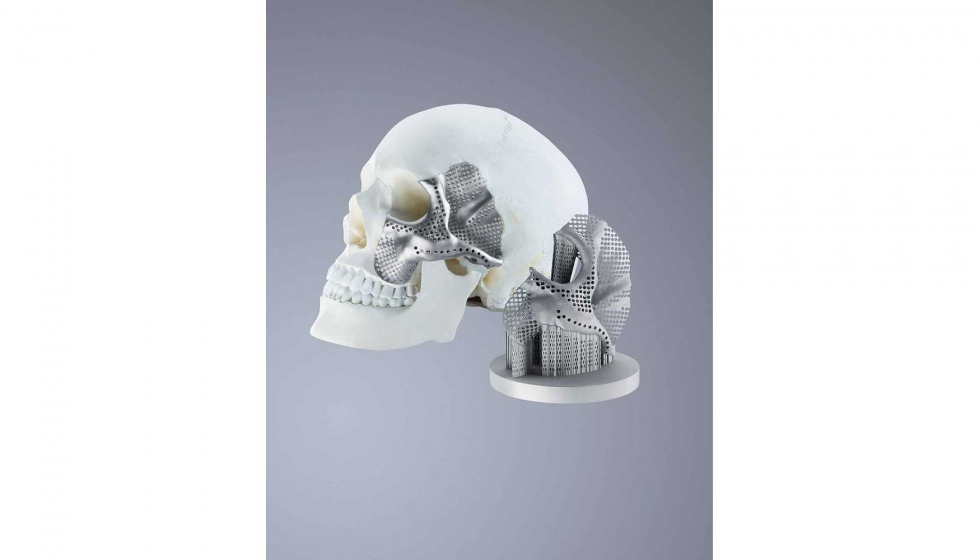

Finalmente, en la zona de exposición dedicada a la fabricación aditiva pudieron verse piezas realizadas en diferentes tecnologías de impresión 3D en metal, a modo de ejemplo de posibles aplicaciones más allá de los sectores donde ya está consolidada y los cuales podrían beneficiarse ahorrando tiempo y material: tuberas para la limpieza de alcantarillas; implantes craneomaxilofaciales a medida; solución para el rectificado de superficies interiores, etc.

1. Toberas simples y de alta precisión para la limpieza de alcantarillas

Trumpf ha colaborado recientemente con el fabricante de toberas USB Düsen y con la Universidad de Ciencias Aplicadas de Heilbronn (Alemania) para demostrar las ventajas de la impresión 3D en la fabricación de toberas de limpieza para alcantarillas. Estas toberas se sitúan alrededor del cabezal de una ‘bomba de limpieza’, una máquina que recorre largas distancias por alcantarillas sobre un carro y lanza chorros de agua a 300 bar de presión para eliminar el lodo de las paredes. Aunque su diseño es sencillo, las toberas se fabrican en cuatro pasos: corte del material, conformado de una rosca, corte de los contornos de una tuerca en la cara anterior y pegado en una pieza cerámica. Los operarios tienen que estar moviéndose constantemente de una máquina a otra, y el proceso de pegado da lugar a numerosas imperfecciones. La variante impresa en 3D elimina el mecanizado y el pegado. Por si fuera poco, el diseño del componente permite imprimirlo sin estructuras de apoyo, por lo que no es necesario realizar ningún trabajo de acabado. El proceso de impresión se controla por software y es mucho más preciso que el pegado a mano. Las medidas indican que este nuevo método ha reducido el tiempo de fabricación de las toberas en un 53%, de manera que la empresa podrá alcanzar por vez primera la cota de 10.000 piezas anuales. El flujo del chorro de agua también es más uniforme, lo que lleva a los ingenieros de Trumpf a esperar que las nuevas toberas reduzcan el consumo de agua y sean más eficaces en la limpieza.

2. Implantes craneomaxilofaciales resistentes y a medida

Desde principios de 2018, el fabricante ruso de equipos médicos Conmet ha venido utilizando una impresora 3D de Trumpf para fabricar implantes craneomaxilofaciales. La creación de implantes para cirugía nunca ha sido sencilla. El cirujano tiene que recortar el implante craneomaxilofacial en una chapa perforada de titanio y luego darle la forma y el tamaño deseados durante la operación. Además de generar un estrés considerable, este método también puede hacer que la calidad del ajuste varíe. La impresión 3D simplifica mucho todo el proceso. En primer lugar, los hospitales facilitan a Conmet los datos tomográficos de los pacientes que necesitan un implante. A continuación, los ingenieros de la empresa crean un modelo CAD y diseñan el implante en colaboración con el cirujano. Es entonces cuando la impresora 3D se pone a trabajar, de modo que el implante esté limpio y listo para su uso cuando el cirujano se disponga a empezar la intervención quirúrgica. Esto hace que el proceso sea más seguro para el paciente, además de recortar costes y reducir la duración de la intervención. El sistema se adapta con facilidad a las complejas geometrías que son habituales en los implantes, puede imprimir piezas duraderas y resistentes, y ofrece amplia protección contra golpes. Las estructuras porosas se unen sin problemas al tejido sano y los precios son más bajos, ya que la fabricación aditiva no utiliza más material que el que requiere el implante. El nuevo método es una forma económica de producir artículos únicos, como miembros postizos. En el caso de Conmet, ha reducido el coste de fabricación de implantes craneomaxilofaciales en torno al 40%. La empresa ya tiene previsto incrementar su producción de implantes y adquirir una nueva impresora 3D de Trumpf para su fábrica.

3. Diseños 3D especializados: un nuevo concepto de rectificado

Las empresas emplean una técnica denominada rectificado cilíndrico interno para eliminar asperezas en superficies interiores. Una de las dificultadas a las que se enfrentan es la falta de espacio entre la pieza y el útil, lo que hace difícil introducir una tobera de refrigerante convencional. En la práctica, lo que suelen hacer los fabricantes es inyectar con sumo cuidado desde el exterior el refrigerante engrasador que requiere el rectificado. Eso hace que el proceso sea muy lento, además de existir el riesgo de que no llegue suficiente refrigerante engrasador al punto del mecanizado, lo que puede dañar la pieza antes incluso de que esté terminada. Con ayuda de Bionic Production GmbH, la empresa Grindaix ha logrado diseñar una nueva tobera ‘en 3D’ e imprimirla con una impresora 3D de Trumpf. Además de caber en los espacios más limitados, la nueva tobera de refrigerante engrasador también se puede adaptar a la aplicación particular de cada cliente. Suministra refrigerante a la velocidad especificada con menos presión de bombeo y reduciendo el consumo energético hasta un 20 % en algunos casos. Gracias a los canales curvados y la trayectoria optimizada del chorro, el refrigerante llega exactamente allí donde se necesita. Para fabricar la tobera anterior se necesitaba un total de cuatro pasos de producción, mientras que la tobera impresa en 3D sólo necesita dos.