Segeda adapta sus equipos perforadores neumáticos a la norma UNE-EN 16228

Fue a inicios de 2015 cuando se publicó el último listado de normas europeas armonizadas, entre las que se encuentra la EN 16228, referida a equipos de perforación y cimentación, que consta a su vez de una parte referida a Requisitos generales (Parte 1) y otra a Perforadoras móviles para ingeniería civil y geotecnia, canteras y minería (Parte 2). Esta norma proporciona soluciones técnicas para el cumplimiento de los requisitos esenciales de seguridad y salud de la Directiva 2006/42/CE, traspuesta a nuestro ordenamiento mediante el RD 1644/2008, de 10 de octubre. Los fabricantes pueden utilizar estas normas para probar que sus máquinas cumplen los requisitos esenciales de seguridad y salud de la Directiva de máquinas, de forma que una máquina fabricada de conformidad con una norma europea armonizada, se considerará conforme a los requisitos esenciales de seguridad y de salud cubiertos por dicha normativa.

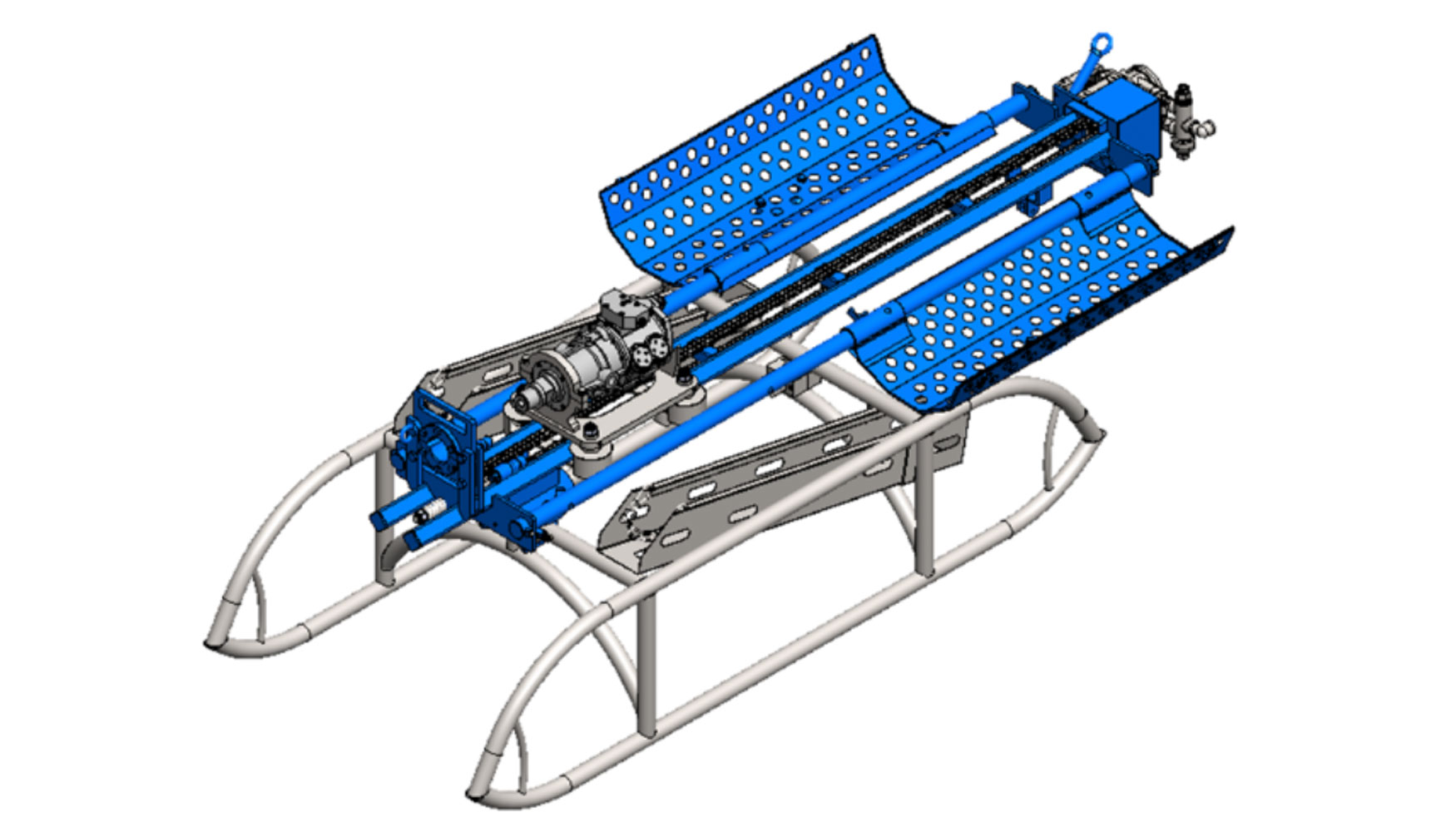

Pese a que el uso de normas armonizadas sigue siendo voluntario y los fabricantes pueden elegir si desean o no aplicar una norma armonizada para la fabricación de sus productos, siendo posible utilizar otras soluciones técnicas que proporcionen un nivel de seguridad equivalente, en Segeda hemos apostado por la seguridad y la mejora de las condiciones de trabajo, aplicando el contenido de la norma EN 16228 en la fabricación de nuestros equipos de perforación, con la particularidad de que hemos desarrollado un sistema automático para las perforadoras neumáticas mediante la colocación de una barrera protectora, mientras que en las perforadores hidráulicas ya se venía aplicando.

La norma establece, entre muchas otras medidas, la necesidad de la colocación de dispositivos de protección sensibles que detecten el acceso previsible a la zona de peligro de las partes rotatorias, de forma que se produzca el paro de las funciones de rotación y empuje, y que mientras el dispositivo permanezca disparado o abierto, solo deba ser posible reiniciar el empuje y/o rotación en el Modo de Operación restringido (ROM). Este modo ROM debe comprender una velocidad de rotación de no más de 30 rpm y una velocidad de empuje de no más de 15 m/minutos.

La adopción de estas medidas en las perforadoras hidráulicas no ha entrañado dificultad desde la entrada en vigor de la norma, puesto que los sistemas que permiten el control de la rotación de los martillos en cabeza hidráulicos o las unidades de rotación hidráulicas, y su propia configuración técnica, permiten disminuir la velocidad de rotación sin perder par de potencia, permitiendo por tanto operaciones de roscado de tubos, por ejemplo, de forma segura para el operario (en los dispositivos manuales) y mayor protección en los dispositivos de alimentación de tubos automáticos.

Sin embargo, en los equipos perforadores neumáticos, todavía en uso en muchas explotaciones de piedra natural y que Segeda desarrolla a medida para diversos trabajos de obra civil y taludes, conseguir una reducción de la velocidad de rotación sin pérdida de par es prácticamente imposible. Por eso hemos estimado que, por la pequeña dimensión de los equipos y la baja dificultad de manipulación de los accesorios, el paro total de las operaciones de rotación de la máquina una vez se produzca la apertura de la reja de resguardo, proporciona el mayor grado de protección posible ante posibles daños a las personas.

Para ello, en Segeda hemos desarrollado y registrado una válvula de seguridad neumática cuyo objetivo principal es prevenir la puesta en marcha imprevista después de un corte de suministro de aire, siendo necesario presionarla manualmente para permitir de nuevo el funcionamiento. El sistema se complementa con la inserción de una electroválvula, que detecta la apertura de la reja protectora, provocando que la válvula de seguridad actúe y pare la máquina.

En Segeda creemos que la seguridad no debe considerarse únicamente como un coste, sino como una inversión dirigida a la obtención de las mejores condiciones de trabajo posible, criterio que también adoptamos en nuestra fábrica, de forma que se refleje en mayor productividad al crear productos de mejor calidad y más seguros también para nuestros clientes.