Las tendencias en cascos de seguridad exigen mucho al proceso de termoconformado

La tendencia es la de partir de láminas pre-serigrafadas, que se termoconforman de manera completamente automática. La línea de termoconformado Comi Srl modelo Helmatic ha sido estudiada y perfeccionada justo para satisfacer estas exigencias productivas.

- Dimensiones de trabajo: 800 x 600 mm

- Máx. molde procesable: molde múltiple hasta 4 cavidades

- Material a procesar: PC serigrafiado en láminas

- Producción: superior a 100 ciclos/h

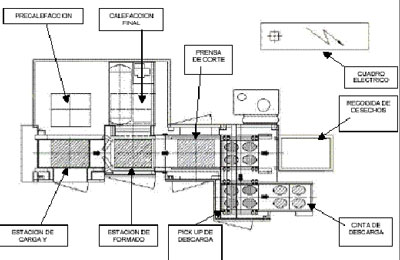

La línea de termoconformado modelo Helmatic se compone de:

- una estación de carga de láminas serigrafiadas.

- un grupo de centrado.

- un sistema de precalefacción lámina.

- un sistema de transporte con cadenas, capaz de transferir la lámina en automático a cada estación de la línea de termoconformado.

- un sistema de calefacción final a doble panel.

- una estación de formado con sensor láser de centrado final.

- una prensa de separación de piezas moldeadas.

- un sistema de apilamiento automático de los cascos separadas.

- recogida de los desechos dentro de un contenedor específico.

También el alto de la lámina en fase de burbuja se controla de forma automática.

Todo esto garantiza una elevada calidad, repetibilidad y fiabilidad del proceso.

Otro aspecto que da valor a la nueva línea de termoconformado modelo Helmatic, es el de los hornos de calefacción, compuestos por paneles equipados con resistencias en cerámica de pequeño tamaño, controladas singularmente, para permitir un excelente control del perfil térmico que se desea conferir al material.

La línea ha sido también equipada con un sistema de control de la temperatura del material plástico, para evitar que oscilaciones de temperaturas causados por factores externos puedan afectar el material a procesarse, dando una perfecta constancia en el proceso de calefacción lámina.

Otro aspecto que resulta de gran ayuda al operario es la posibilidad de memorizar numerosos programas y datos de la máquina, gracias a un software realizado por Comi específico para este tipo de productos.

La línea se completa con una prensa que permite separar individualmente los cascos. El producto obtenido será transferido y apilado sobre la cinta de descarga para la recogida externa por un operador.

Es particularmente interesante la posibilidad de utilizar “calottes” moldeadas con formas y/o dibujos diferentes con la única condición de tener el mismo espesor del material.

Además de todo eso, existe también la posibilidad de un sistema de cambio rápido del molde que facilita todas las operaciones reduciendo al mínimo la parada de los equipos para el cambio de producción.

También cabe destacar la productividad que se puede alcanzar. De hecho, la velocidad alcanzada es de más de 100 ciclos/hora que en el caso del molde con 4 cavidades permite una productividad de más de 400 cascos/hora.

Esta nueva propuesta de Comi quiere ser una respuesta concreta a la creciente solicitud de flexibilidad, velocidad y calidad de trabajo para este tipo de producto.