Primer puesto en tecnología de soldadura

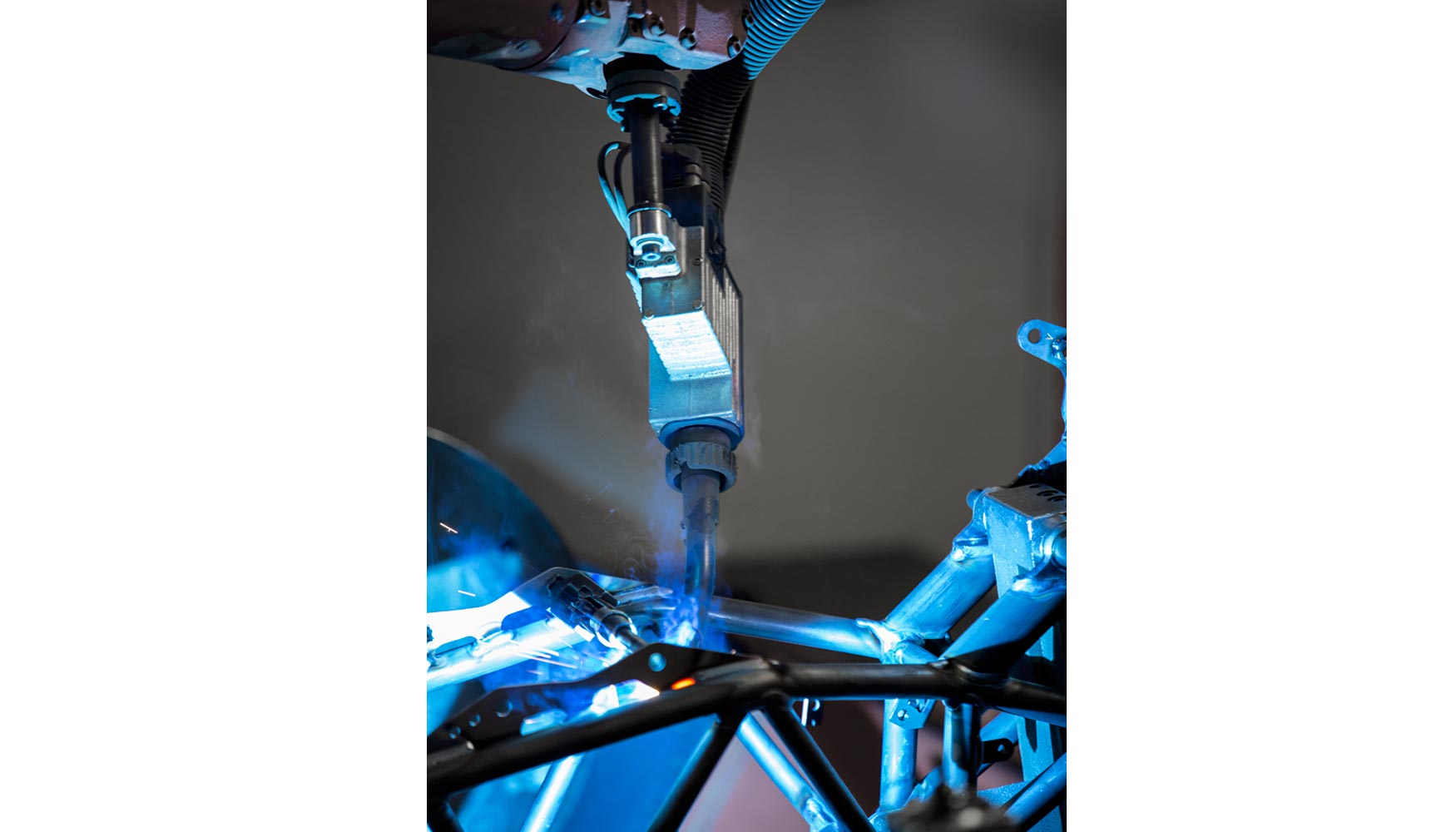

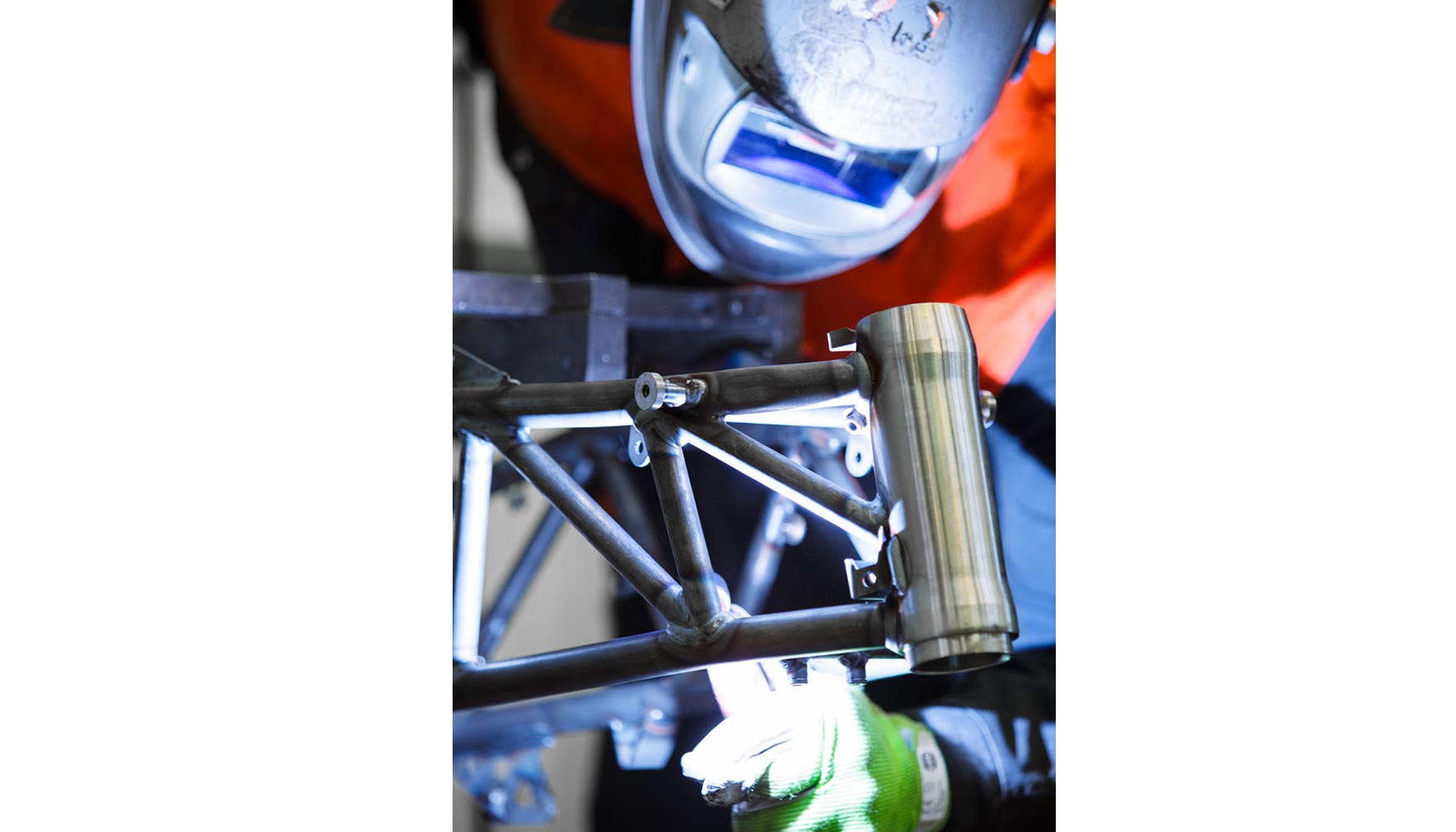

Para la empresa WP Performance Systems GmbH el éxito en el circuito y el uso de los métodos de producción de motos más modernos van de la mano. Y uno de los procesos que puede resultar crítico es la soldadura del bastidor: el 98% del trabajo se realiza utilizando robots empleando acero 25CrMo4 pero el 2% restante no se puede llevar a cabo por robots, ya que no llegan a determinados puntos en la intersección de tubos. En estos puntos debe realizarse a mano.

WP Performance Systems GmbH, una de las mayores fabricantes de componentes de estructuras de motos en Europa, ha sido una de las primeras en probar la fuente de potencia TPS/i MIG/ MAG de Fronius. Y, tras el éxito conseguido con un importante aumento de la productividad, WP ha incorporado más de una docena de equipos de la serie TPS/i para la construcción de estructuras y la fabricación de sistemas de escape, entre otros.

“La TPS/i no constituye un desarrollo más sino que representa un salto cuantitativo en todos los ámbitos importantes para nosotros”. Así resume Baier su experiencia trabajando con la última fuente de potencia de soldadura desarrollada por Fronius. El fabricante no sólo basa su opinión en el tipo de soldadura que lleva a cabo sino también en el resultado obtenido en la fabricación de estructuras y sistemas de escape. “La TPS/i nos garantizar que cumplimos nuestras necesidades de penetración, alta velocidad de soldadura y nos permite obtener un cordón de soldadura libre de proyecciones”.

Penetración garantizada en caso de oscilaciones de Stickout

Para la firma es fundamental una penetración segura en la fabricación de bastidores de motos. “Es imprescindible conseguir la penetración requerida de forma fiable, incluso en la soldadura fuera de posición o en Stickout, ”, explica Baier. “Aquí es donde el estabilizador de penetración de la TPS/i entra en juego”. Esta innovadora característica regula el arco rápidamente y con precisión, asegurando una penetración constante en caso de oscilaciones de Stickout.

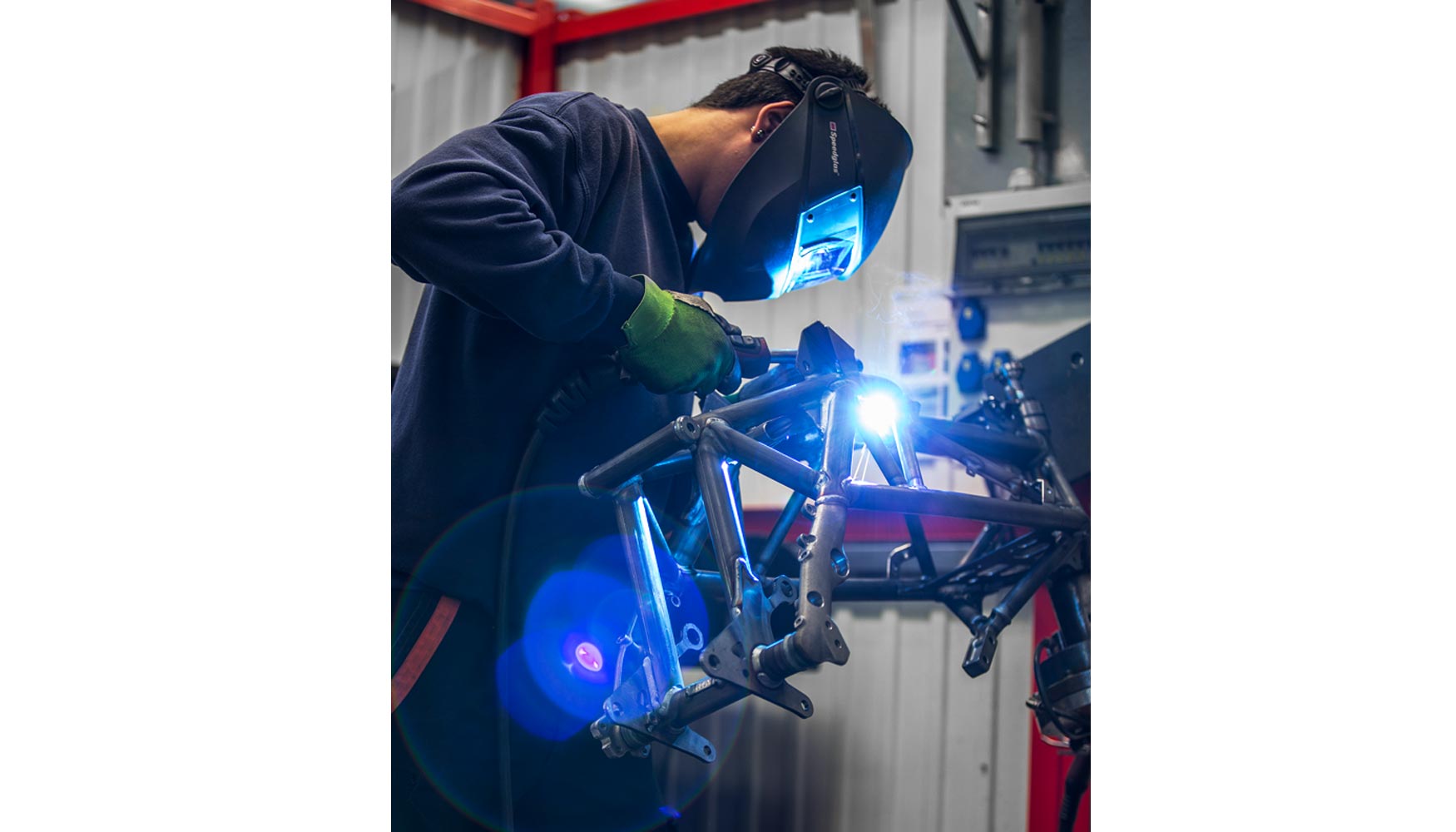

La empresa además añade un requisito más en la calidad del cordón de soldadura, “Hace unos años, nuestro equipo interno de control de calidad podía tolerar unas pocas proyecciones en el bastidor. Hoy en día ya no es aceptable”, destaca el jefe de producción. “Ahora queremos que incluso las zonas invisibles, que serán cubiertas por una carcasa, estén libres de proyecciones”.

El primer cordón de soldadura libre de proyecciones

Hasta ahora las proyecciones eran casi inevitables durante la soldadura manual, incluso utilizando los dispositivos MIG/MAG más avanzados. “Siempre se produce alguna proyección, especialmente en la fase de arranque y parada”, afirma Josef Baier. Dado que los cordones de soldadura manual durante la construcción de bastidores en WP son muy cortos, la empresa se veía obligada a invertir en la limpieza de los mismos.

Al incorporar la TPS/i en el proceso, se produjo un cambio importante, explica Josef Baier: “Ahora que sólo utilizamos la TPS/i para la soldadura manual de secciones tubulares del bastidor, podemos confirmar que los cordones de soldadura están totalmente libres de proyecciones”.

Uno de los factores más importantes para conseguirlo es el nuevo proceso LSC (Low Spatter Control) desarrollado por Fronius, que permite altos niveles de estabilidad del arco, y por ello es elegido por WP para soldar los marcos.

Alta capacidad de absorción de gaps entre chapas de poco espesor

LSC Root ha sido especialmente desarrollado para cordones de raíz. Su único perfil actual asegura una excelente fusión desde la raíz y una alta capacidad de absorción de gaps. La capacidad de absorción de gaps de la TPS/i es especialmente útil para tubos de escape, así como para chapas de acero inoxidable, acero estructural o titanio, que WP utiliza generalmente con tan solo un milímetro de espesor. “Con láminas tan delgadas, siempre existe el riesgo de que el cordón de soldadura quede en desnivel”, señala Josef Baier. “Sin embargo, gracias a LSC Root, esto ya no supone un problema para nosotros”.

En la construcción del bastidor, WP es totalmente implacable con la calidad de producción de sus sistemas de escape. Josef Baier asegura que todos los cordones de soldadura visibles del tubo de escape se llevan a cabo utilizando la TPS/i.

Ya que muchos de los cordones de soldadura están hechos manualmente, incluso algunos muy largos, comparamos un sistema de escape con el bastidor de la moto y comprobamos que la velocidad de soldadura que se puede alcanzar tiene un fuerte impacto en la productividad. Ésta es otra de las áreas en la que se aprecia la fortaleza de la TPS/i con LSC. Con esta solución, Fronius ofrece mayor presión de arco y tasas de deposición en comparación con soluciones anteriores, traduciéndose esto en mayor velocidad de soldadura, como confirma Baier según su propia experiencia: “Con la TPS/i nuestros soldadores alcanzan una velocidad un 20% más rápida que antes”.

Resultados de soldadura más rápidos con mayor productividad

WP fabrica sus propios sistemas de escape a partir de chapas de metal o tubos de 6 m de acero inoxidable o acero estructural, así como láminas de titanio para silenciadores y tubos de escape. Al necesitar muchos procesos de soldadura para la producción del sistema de escape, el uso de la TPS/i se ha derivado en un gran aumento de la productividad, en particular para la fabricación de tubos de escape. Con la producción de 120.000 estructuras y sistemas de escape anuales, y el consiguiente aumento de la productividad y minimización de retrabajo, los modernos sistemas de soldadura adquiridos por WP se amortizan en tan solo unos meses.

“Esta fuente de potencia nos permitirá mantener y mejorar nuestra posición de liderazgo en tecnología de soldadura. Por ello, hemos decidido instalar una TPS/i en cada puesto de trabajo donde se requieren cordones de soldadura libres de proyecciones”. Declara Josef Baier, que cuenta con el apoyo de sus trabajadores al respecto. “Una vez que han probado la TPS/i, nuestros soldadores se manifiestan reticentes a utilizar cualquier otra herramienta de soldadura”, concluye el Responsable de Producción de WP.