Instalar las MMC directamente en el taller y gestionarlas como un elemento más de la producción...

Sección realizada con el asesoramiento técnico de Hexagon Metrology, S.A.15/01/2006 El uso de las máquinas de medición por coordenadas (MMC) en las salas de control de calidad se presenta de forma cada vez más frecuente como una solución menos adecuada para conseguir un retorno rápido y eficaz de las informaciones sobre el proceso. La posibilidad de instalar la MMC directamente en el taller y de gestionarla como un elemento más de la actividad de producción permite tener el proceso bajo control en todo momento y por lo tanto intervenir de forma instantánea si hay anomalías de calidad. Además, esa reactividad permite reducir en gran medida el tiempo de puesta a punto de la línea lo que contribuye a disminuir el tiempo necesario para lanzar un producto nuevo en el mercado. De forma gradual, las MMC han ido afianzándose y han remplazado los tradicionales calibres dedicados, por ahora no tienen rival en cuanto a rapidez para tomar datos, pero están limitadas por la capacidad de realizar sólo mediciones relativas, es decir confrontando una pieza muestra, y por la falta total de flexibilidad.

La adopción de la “medición flexible en el taller” hace evolucionar la estrategia de control de calidad dimensional de la empresa.

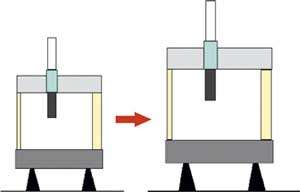

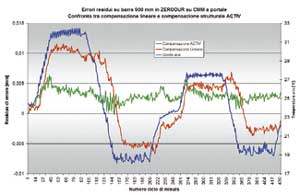

Figura 1. Variaciones dimensionales lineales

Figura 2. Variaciones dimensionales

no lineales

La filosofía del control tradicional “adjusting by failure” (corrección del proceso después de detectar una anomalía) se puede sustituir por un concepto más apropiado “mastered adjusting” (control en tiempo real de los fallos del proceso para prevenir la producción de las piezas defectuosas y obtener las informaciones fundamentales para optimizar el proceso). Las principales características técnicas que le tiene que pedir el usuario a una MMC para poder satisfacer de forma eficaz y eficiente los requisitos aplicativos del control dimensional en el taller son:

• Gran dinamismo, para garantizar una frecuencia elevada de piezas de control.

• Precisión suficiente para respetar las tolerancias del proyecto.

• Facilidad de uso, para que el sistema pueda ser utilizado por los usuarios sin que haya consecuencias metrológicas.

• Simplicidad de las operaciones de carga/descarga, y cuando sea necesario poder integrarse en el flujo productivo.

• Posibilidad de generar el programa de medición fuera de la línea.

• Protecciones adecuadas, tanto de la máquina respecto al ambiente como en términos de seguridad del operario.

Para poder satisfacer esos requisitos, las máquinas de medición de taller se diseñan con unas soluciones tecnológicas particulares que las hacen muy resistentes al ambiente externo.

Temperatura del ambiente

La temperatura del ambiente y los gradientes térmicos, son los factores más importantes para mantener los objetivos de precisión de una MMC. Los estándares internacionales consideran correctas las dimensiones de los cuerpos físicos a la temperatura de 20º C, pero las condiciones térmicas de un ambiente de producción son variadas y dependen de los gradientes térmicos en el tiempo y en el espacio. Sin embargo, se puede observar una mejora gradual de las condiciones ambientales en el taller, hay la tendencia a disminuir los puntos extremos de temperatura, aunque aun se encuentran ambientes de producción con temperaturas medias variables entre los 18ºC y los 35ºC y gradientes de 10ºC/24h.

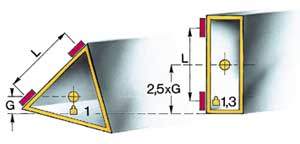

Figura 3. Comparación entre la tecnología Tricision y la tradicional

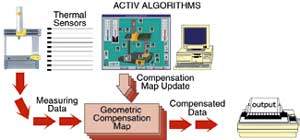

Figura 4. Máquina de medición GLOBAL con tecnología ACTIV

Influencia de la temperatura en la MMC

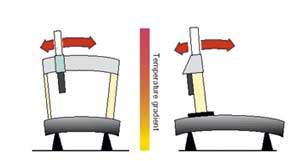

Casi todos los materiales se expanden cuando aumenta la temperatura. Los materiales de alta conductibilidad térmica, como el aluminio, tienden a uniformar de forma rápida la propia temperatura y la del ambiente externo con lo que son muy sensibles a los gradientes térmicos, aunque recuperan rápidamente un estado de equilibrio térmico. Los materiales de baja conductibilidad térmica, como el granito, siguen muy lentamente las variaciones térmicas del ambiente lo que les hace menos sensibles a rápidos gradientes térmicos, aunque tardan más en alcanzar un estado de transición térmico-dimensional. En ambos casos, para obtener los resultados de medición correctos cuando hay gradientes es indispensable recurrir a técnicas de compensación para poder obtener los resultados de la medición en condiciones de enfriamiento. También se tiene que tener en cuenta la influencia de la temperatura para la pieza que se mide; para simplificar el tema separaremos los problemas que se refieren a la máquina de medición de los que se refieren a la pieza. Esos últimos los trataremos en otro artículo. El hecho que la temperatura media del ambiente sea muy diferente de la que las normativas internacionales consideran como enfriamiento (20ºC) y de las calibraciones de la máquina, en principio no tendría que representar un problema. En condiciones de estabilidad térmica es posible prever el comportamiento de la MMC y compensarlo. La mayoría de MMC están diseñadas para garantizar que sus componentes se puedan dilatar de forma lineal (fig 1) Así las máquinas se pueden compensar mediante técnicas de compensación lineal que llevan automáticamente todas las mediciones a la temperatura de 20ºC. Sin embargo, la rapidez con la que se producen las variaciones térmicas (gradientes temporales) y la estratificación de la temperatura en la zona (gradientes espaciales) tienden a crear distribuciones de temperatura en la MMC que no son uniformes y como consecuencia se crean distorsiones en sus componentes (fig.2), que en general son más difíciles de compensar. Para que el usuario pueda evaluar y confrontar correctamente las prestaciones de una MMC, las normas vigentes, como ISO, imponen siempre a los productores la descripción de las temperaturas (absoluta, gradientes horarios, diarios y volumétricos) a las que se garantizan las precisiones de la máquina.

Soluciones y tecnologías

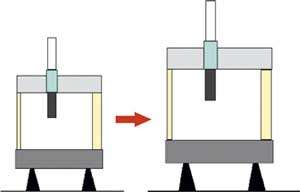

Materiales y estructuraCon los años, los productores de MMCs han desarrollado dos escuelas de pensamiento basadas en la elección de materiales y las técnicas de compensación. Así pues, existen en el mercado tanto máquinas de medición realizadas con materiales de baja conductibilidad térmica, en las que se privilegia la estabilidad a corto plazo y transistores lentos en un medio/largo plazo, como máquinas con materiales de una elevada conductibilidad térmica, con transistores rápidos que permiten llegar rápidamente a condiciones de equilibrio térmico. En general, la mejor elección es la que se basa en estructuras lo más simétricas posibles, combinadas con soluciones técnicas que permiten hacer una representación fiable del modelo geométrico-estructural de la máquina y, por tanto, del modelo de compensación. La rigidez de la estructura es una característica muy importante que se puede obtener si se crea el diseño adecuado. Por ejemplo, una sección triangular del carro transversal de la máquina (tecnología Tricision y Slant) permite obtener una mejor relación rigidez/masa respecto a una sección rectangular. Como se puede observar en fig.3. Con las guías de deslizamiento dispuestas a la misma distancia, el centro de gravedad resulta más bajo en la sección triangular, lo que le da mayor rigidez y estabilidad a la máquina. Sin embargo, sea cual sea el sistema de compensación utilizado, con las tecnologías actuales no es posible obtener en el taller el mismo nivel de precisión y de fiabilidad que el de la medición en un ambiente controlado.

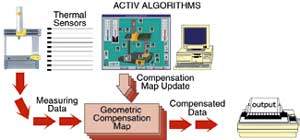

Compensación térmica estructural

Las técnicas de compensación térmica lineal, como hemos visto, sólo pueden compensar parcialmente los efectos térmicos que el ambiente de taller ejerce sobre la máquina de medición. Por esa razón, en Hexagon Metrology se utilizan sistemas avanzados que se basan en la compensación térmica estructural para poder compensar los errores generados por las distorsiones de la estructura de la máquina causadas por los gradientes térmicos. La tecnología A.C.T.I.V. (Adaptive Compensation of Temperatura Induced Variations) está basada, por un lado en la elección del diseño y de los materiales de la MMC y por otro en tomas realizadas mediante sondas térmicas, dispuestas en los puntos críticos de la máquina, fig. 4. Avanzados algoritmos de cálculo determinan los valores de dilatación y de distorsión de la estructura y se utilizan para corregir en tiempo real los datos de medición que se han tomado de la pieza, fig. 5. Para que este sistema de compensación resulte eficaz, la MMC debe tener una elevada estabilidad dimensional. En tal caso, se han utilizado materiales de una elevada conductibilidad térmica que permiten alcanzar rápidamente estados de equilibrio térmico, y cuando posible homogéneos, para minimizar las distorsiones. Con esta solución, la máquina de medición y las piezas están normalmente a la misma temperatura, es decir, a temperatura ambiente. Los datos que se obtienen de una MMC de puente móvil plasmados en el diagrama Fig.6 confirman la eficacia de la tecnología A.C.T.I.V. a la hora de reducir la incertidumbre de medición en presencia de amplias variaciones térmicas (de 15 a 30 ºC con un gradiente de 10ºC/24h). La opción “Clima” está disponible para ambientes más controlados, en los que las variaciones térmicas entran en el campo de 16-26ºC con un gradiente máximo de 5ºC/24h.

Figura 5. Esquema funcional de la tecnología ACTIV

Figura 6. Gráfico resultante de las compensaciones ACTIV

Celdas y cabinas

En otros casos, las MMC están instaladas en celdas ventiladas o condicionadas (fig. 7) que minimizan los efectos de la temperatura y de los gradientes térmicos y mantienen un nivel de humedad constante. Además, las celdas protegen la máquina del polvo y los lubrificantes del ambiente. Normalmente las celdas acogen sólo la máquina de medición; a veces las cabinas se adaptan para acoger, además de la máquina, un puesto de trabajo para el operario. Así se garantiza el funcionamiento de la máquina en condiciones de seguridad total. Las celdas ventiladas tienen como objetivo llevar la estructura de la máquina a la temperatura del ambiente externo con gradientes térmicos más lentos y evitar las estratificaciones de temperatura en el volumen de la máquina. Evidentemente, los efectos térmicos se minimizan pero no se eliminan y por tanto, para evitar que las prestaciones metrológicas de la máquina se degraden de forma incontrolada, es indispensable que se apliquen en la MMC los sistemas de compensación más idóneos. Las celdas condicionadas mantienen la MMC a una temperatura de trabajo óptima y constante, lo cual permite trabajar a la máquina en condiciones de estabilidad térmica. Se ha observado que con esa solución, el ciclo de toma de datos se realiza a una temperatura diferente de la de la pieza que se mide.

Figura 7. celda de medición DEA FDG2000

EMPRESAS O ENTIDADES RELACIONADAS

Hexagon Manufacturing Intelligence