EuroMold mantiene su fuerza

La feria, especialmente en referencia a la superficie de exposición y la internacionalidad de los expositores, ha crecido nuevamente, tras un leve descenso del número de expositores en su anterior edición. Pero en 2005 se han batido récords: 1.620 expositores (117 expositores más comparando con el año 2004) de 44 países (5 países más comparando con 2004) se presentaron en 77.131metros cuadrados (aumento de 2.310 metros cuadrados).

Nueva organización del espacio

A lo largo de todos ellos se pudo comprobar cómo la fabricación de moldes sigue siendo el eje central de esta feria, con un buen número de moldistas entre los expositores. Sin embargo, los stands con más visitas continúan siendo los relacionados con la construcción de prototipos, de moldes rápidos o, como el de EOS, empresas que facilitan ya el “e-manufacturing” , la fabricación de piezas reales directamente desde datos electrónicos.

También es una feria con bastante software, es de hecho una feria con una combinación poco habitual de lo duro, máquinas y moldes, y lo “blando”, stands llamativos que promueven su conocimiento, sus filosofías de futuro, en muchos casos verdaderos casos de futuro que ya es presente. En este juego participan las diversas empresas de diseño que acuden a la feria con automóviles imposibles o atracciones similares.

Llama la atención también la creciente presencia de expositores en países como China, Taiwan, Hungría, Singapur, Turquía o Polonia, que se encuentran representados con un stand corporativo.

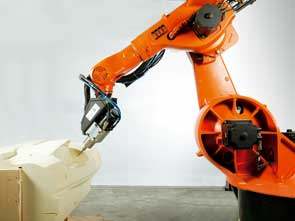

En esta idea de exponer todo lo necesario desde la idea hasta la producción final, se pueden ver robots, como elementos integrados en células de fabricación. Kuka, por ejemplo, presentó su nueva solución para el fresado en el stand de Delcam ya que estuvo programada con la solución CAD/CAM Powermill.

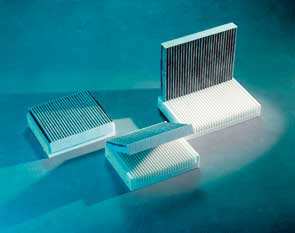

La resina WaterShed SL de DSM Somos verifica los requerimientos de precisión del ‘investment casting’

Hizo público un ejemplo interesante. En el mayor análisis de precisión llevado a cabo con piezas QuickCast la oficina de servicios para la zona de Chicago, Express Pattern utilizó la resina para estereolitografía Somos Water Shed 11120 para producir modelos mediante el proceso de ‘investment casting’ (fundición/ método tradicional de cera perdida). El resultado fue una pieza capaz de producir cerca de un 95 por ciento de masters correctos, una cifra similar a los resultados que se logran con modelos de cera convencionales a partir de moldes.

La compañía fabricó más de 500 modelos mediante QuickCast utilizando WaterShed, en tamaños de 1 a 20 pulgadas. Cada modelo se midió numerosas veces en tres a cuatro dimensiones, llegando a las 4.300 mediciones individuales en los modelos acabados. Basándose en este trabajo, Express Pattern pudo verificar que más del 98 por ciento de todas las mediciones estaban dentro de las tolerancias aceptables exigidas por los fabricantes.

QuickCast se refiere a un modo de fabricación hueco utilizado en la estereolitografía para crear piezas que se envían posteriormente a las funciones para el proceso de ‘investment casting’. La estructura hueca se necesita para permitir la expansión del material cuando se calienta durante el proceso de fundición. El porcentaje de espacio hueco y espacio sólido se conoce como el índice de huecos. Cuanto mayor es el índice, mayor será el número de piezas exitosas en la fundición.

En EOS (representada en España por RMS – Rapid Manufacturing Systems) ya todo gira en torno al “e-manufacturing”, la producción flexible y rentable directamente a partir de datos electrónicos. Cada vez se pueden encontrar más aplicaciones reales en las cuales el sinterizado por láser no se utiliza sólo para prototipos o moldes, sino también como tecnología de fabricación. En este sentido, EOS ha iniciado un programa para difundir el sinterizado por láser como método de producción para piezas finales. En la feria se pudieron ver piezas reales. Por ejemplo, una bota de fútbol en la cual la suela con sus tacos se realiza a la medida del jugador, tras el análisis de la geometría de su pie y de su forma de pisar.

Acudió a la feria con numerosas innovaciones y ejemplos. Entre otras cosas, participó en la exposición especial para el sector médico que Euromold albergó en esta edición, demostrando los beneficios del sinterizado por láser en este sector. Para el DMLS (sinterizado por láser directo de metal) EOS ofrece ahora más materiales, destacando su aleación de cobalto y cromo, muy resistente a la temperatura y la corrosión. Es especialmente práctico en el sector médico, tanto en aparatos como en implantes, pero también ha demostrado su validez en otros sectores.

También se ha avanzado en los materiales para el sinterizado de plásticos. PrimePart posibilita un uso un 40 por ciento menor de polvo en la fabricación de piezas. Esta poliamida 12 ya está disponible comercialmente. También está disponible CarbonMide, un polvo de poliamida reforzado con fibra de carbono.

Expuso las máquinas Eosint M270 y la Eosint P385, en la cuales destacó el material que se utilizó. En la 270 una aleación de cobalto y cromo mostró sus beneficios en la restauración de dientes.

Junto a Euromold, simultáneamente y en pabellones contiguos, se celebra la Feria Internacional para Piezas Torneadas, Torneado y Tecnología del Fresado. 325 expositores de 16 países presentaron sus productos y servicios de todas las áreas del sector de partes torneadas, torneado y tecnología del fresado. Unos 18.000 visitantes acudieron a la cita.

Turntec consiguió atraer a 100 expositores nuevos a esta edición. En comparación con el año pasado la demanda de expositores extranjeros aumentó alrededor de un 3 por ciento hasta un total del 26 por ciento. Por primera vez se contó con países exponiendo de: Hong Kong, Irlanda, Suecia, Suráfrica y los Emiratos Árabes Unidos..

Se trata de la feria del sector industrial internacional de partes torneadas, torneado y tecnología del fresado. Este año también, el programa para expositores mostró la completa cadena de procesos: “Desde las materias primas a los tornos, a las herramientas y accesorios hasta las piezas terminadas”.

Las piezas torneadas registraron un incremento del 9 por ciento y una presencia de participación de los expositores del 51 por ciento. La cuota de proveedores de partes fresadas aumentó del 13 por ciento al 18 por ciento. Otros sectores representados son proveedores de materias primas (+4,5%), proveedores de software (+4%) y compañías que realizan refinamientos de metales (+3,5%), así como los fabricantes del sector de medición (+3%).

Entre otros stands corporativos estuvo el de la Asociación Española de Partes Torneadas ADECEN,

La edición de 2006 tendrá lugar del 29 de Nov. al 2 de Dic del 2006.