Cobertura de todos los ángulos: El concepto de metrología automatizada en línea llega a nuevas áreas

Es en la industria de automoción donde se encuentra el origen de la tecnología de la producción automatizada. Ya que la línea de ensamblaje se introdujo por primera vez en las plantas de automóviles, la automatización ha sido un área típica, aunque todavía en desarrollo, para la industria. La metrología también se ha convertido en una parte importante de la manufactura de automoción, pero el interés previo en el desarrollo en el control de procesos, el control de la producción y el guiado con robots ha cambiado por un nuevo concepto de metrología 3D en línea, el cual ha comenzado a tener un verdadero impacto.

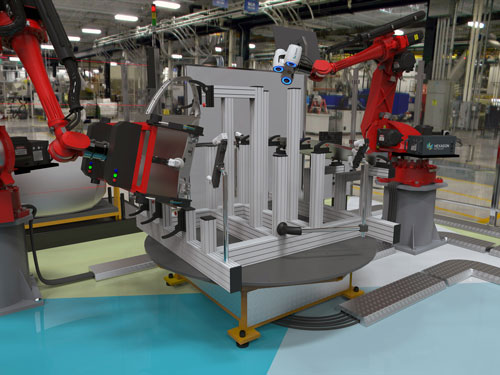

Las 360° Smart Inline Measurement Solutions (360° SIMS) de Hexagon Metrology supone la concreción de la llegada de la metrología en línea puesto que ofrece un producto completamente automatizado en sistemas de inspección de carrocería en bruto para llevar parte de la línea de producción al área de calidad. Con los OEMs en búsqueda del mayor rendimiento posible sin comprometer la calidad, la perspectiva de automatizar mediciones más integrales y precisas de forma fiable en las condiciones del taller, resulta una propuesta sumamente atractiva.

Quizás la característica más sobresaliente del concepto 360° SIMS fue el número de innovaciones que surgieron en la fase de desarrollo, entre ellas una patente pendiente de equipo de medición RPS, que permite la alineación precisa y repetida de piezas complejas para medición. Las nuevas configuraciones de inspección de uniones continúan con esta tendencia de innovación, permitiendo la medición automática de piezas como puertas, capós y capós traseros.

Los módulos se pueden configurar de diversas formas. Por ejemplo, sería posible transportar al módulo un grupo completo de piezas utilizando un equipo autónomo y el controlador lógico programable de la fábrica (PLC) reconocería el tipo de pieza para ejecutar el programa de inspección adecuado. También es posible utilizar sensores fijos para comprobar los números de serie para un enfoque de “objeto inteligente”. El primer robot separaría las piezas, ya fuera cargándolas a un sistema de fijación o sujetándolos para su medición directa. El sensor de luz blanca se instalaría en un segundo robot para inspeccionar el programa identificado por el PLC. Al finalizar la inspección, la pieza podría regresar al grupo o se clasificaría según los resultados de la medición.

El módulo de inspección de uniones 360° SIMS genera los mismos datos dimensionales en tiempo real que el sistema de carrocería en bruto, ofreciendo ventajas significativas para comparar los datos de forma centralizada, y ambos pueden revolucionar el control de juegos y enrases. Con dicho interés en la calidad de las uniones en la industria de la automoción, el sistema ofrece una propuesta interesante para el taller, y la posibilidad de ajustarse a las necesidades específicas hace pensar que solo es cuestión de tiempo para que este concepto de trabajo en línea llegue a otras áreas del taller, desde el sistema de propulsión hasta el ensamblaje final.

360° SIMS es una solución integrada que se puede instalar directamente en una línea de producción, eliminando el costo de logística y el tiempo invertido en reubicar piezas en el área de calidad. Al combinar mediciones 3D sin contacto con tecnología de automatización, utiliza el análisis robótico con luz blanca para medir geometrías complejas de piezas de automoción con tolerancias típicas de +/- 0,5 mm. Para diseñar configuraciones adicionales de módulos y capacidades, Hexagon Metrology se ha asociado con inos, que forma parte del grupo Grenzebach. Tanto Hexagon Metrology como inos han establecido registros de seguimiento en la industria de la automoción, pero 360° SIMS marcó un concepto diferente para ambos al combinar tecnologías y ofrecer una solución completa en torno al equipo existente de producción. El sistema utiliza mecanismos de entrega automatizada para llevar las piezas al módulo, donde los sensores de luz blanca instalados en robots emplean tecnología de visión de exposición rápida para reunir datos dimensionales de alta precisión, los cuales pueden ser analizados en tiempo real, asegurando que el proceso de inspección sea lo suficientemente rápido para que sea llevado a cabo en la línea sin crear un cuello de botella.

El objetivo inicial de Hexagon era penetrar en el ámbito de la producción y combinar nuestros procesos de medición con las metodologías de control de procesos en línea. El concepto 360° SIMS inline se diseñó tomando en cuenta la opinión de los usuarios y originalmente desarrollamos el sistema de carrocería en bruto, ya que se trataba del elemento con el cual los OEMs de la industria de la automoción consideraban que podían obtener mayores beneficios. Sin embargo, la experiencia de la integración que hemos obtenido desde el lanzamiento nos ha permitido ampliar la solución a las líneas de subensamblaje.